挑战

TFT-LCD 显示器目前都朝向轻、薄、大三项需求来发展,对于此类产品开发上面临许多挑战。

解決方案

透过虚拟分析发现设计缺陷,将产品中间区域加厚,成功改善以下问题:

- 充填不易有滞留现象

- 成型压力及锁模力窜升的问题

- 严重翘曲变形及黏母模等问题

效益

Moldex3D 成功扮演奇菱科技在缩短开发周期与提高产品质量历程中的一大推手

近几年来,TFT-LCD 显示器市场竞争非常激烈,如何降低产品开发成本,并快速且有效的进行量产,是每家厂商必备的课题之一,而透过 Moldex3D模流分析技术的导入正好能满足此需求。2002年至今,奇菱利用 Moldex3D 软件所成功协助开发的模具已超过上百件,其成效不只让开发成本大幅下降,更进一步缩短开发周期与提高产品质量 –李茂松总经理, 奇菱科技

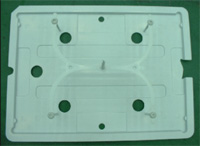

随着时代的演变,近几年来奇菱科技为配合奇美集团往光电领域发展而进行企业转型,由传统染色配料代工进入精密注射成型加工领域。奇菱科技主要发展项目即为 TFT-LCD 之相关零组件,如:背光板支架、液晶屏幕显示器外壳、背光板边条等。由于各零组件的结构不同,在产品设计及成型加工上所发生的问题情况与解决方法也皆不相同。这些零组件位搭配液晶显示器外型,常常在成品肉厚设计上有很多的差异,加上目前大尺寸的显示器的开发及考虑成本、时效性种种问题,相对上模具的设计开发将更具挑战。

TFT-LCD 显示器目前都朝向轻、薄、大三项需求来发展,对于此类新产品开发上所面临的挑战,奇菱科技摆脱了传统的思维,于 2002 年时导入 Moldex3D 模流分析技术,有别于以往传统的设计流程,在模具设计初期即先利用模流分析工具验证设计方案的可行性。

Moldex3D 提早发现原始设计缺陷

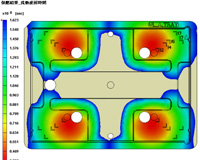

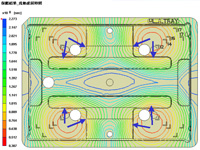

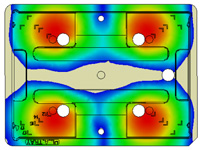

使用 Moldex3D 的优势,即是在未成品阶段就能透过虚拟分析发现设计缺陷,进而减少试模次数。第一组模流分析为原始的注射,四点进浇。在此案例中,藉由 Moldex3D 动态的流动波前图,我们发现四主要问题:滞留现象、锁模力大、压力值偏高、与 Z 轴翘曲变形严重。

(1) 滞留现象

图 1 ~图 5 为流动波前图与实际试模比对图,由于图中流动波前等位线中间处分布较密集,得知此处有滞留现象。由图中亦可以得知流动的波前分布及熔接线产生的位置。判图解析:藉由动态的流动波前图,可看塑料在模穴中各时刻的充填情形,并可预测结合线及包封位置,且可判断是否会有短射现象发生,提供排气孔位置安排等之参考。

|

|

|

|

图1. 原始设计流动波前图 |

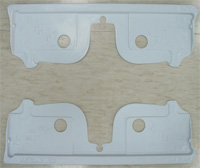

图2. 原始设计试模短射图 |

图3. 原始设计流动波前图 |

|

|

|

|

图4. 原始设计试模短射图 |

图5. 原始设计流动波前等位线图 |

|

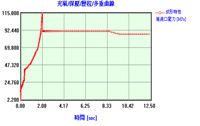

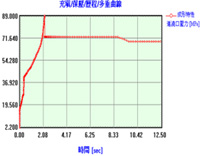

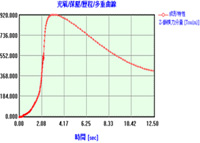

(2) 锁模力大

图. 6~图. 7 浇口注射压力及锁模力曲线历程图,压力分布高 114 MPA (1 MPa=9.8kg/cm2)且所需锁模力大 1200 ton。判图解析:藉由安装传感器在喷嘴点上,来了解模穴内动态的压力变化,观察塑料在模穴中各时刻的充填压力历程情形,并可得知流道及浇口所占的压力值,且可判断压力降是否过大,提供流道设计或成形条件等之参考。

|

|

|

图6. 原始设计试压历程曲线图 |

图7. 原始设计锁模力历程曲线图 |

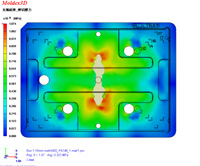

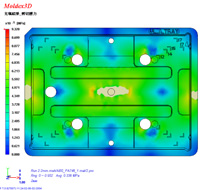

(3) 应力值偏高

图. 8 为充填剪切应力分布图,此应力值偏高产品中间处在 1 MPa 影响产品变形的主要因素。判图解析:剪切应力代表塑料在加工过程中由于剪切流动造成的应力大小。可由图判别塑料流动应力是否过高,以做为是否使塑料材料产生裂解及过高残余应力 (residual stress)造成成品变形的参考。在一般的成品其此值应不大于 0.5 MPa (1 MPa=9.8kg/cm2)

图8. 充填剪切应力分布图

图8. 充填剪切应力分布图

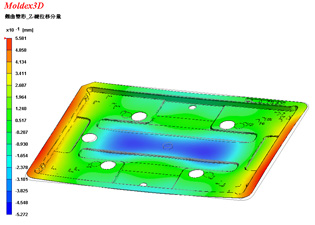

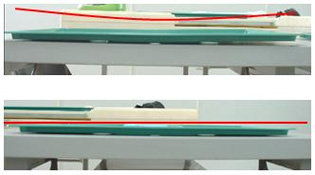

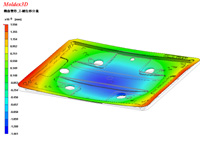

(4) Z 轴翘曲变形严重

图. 9 所示为 Z 轴翘曲变形分布图,变形量范围-1.46~1.56 mm 高低差共 3.02 mm (实际试模 3 mm以上)。变形位移量己超出产品公差范围,翘曲情况非常严重。

图9. Z 轴翘曲变形分布图

图9. Z 轴翘曲变形分布图

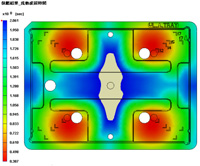

透过模流分析成功改善设计结果

原始设计成品充填到中间处因肉厚变薄,充填不易有滞留现象,因充填不平衡状态,导致成型压力及锁模力窜升的问题,且中间薄区域有过高的残留应力问题,也因收缩不均导致翘曲变形严重及黏母模等问题,因此此组设计将中央区域加厚,以期能改善上述等问题。

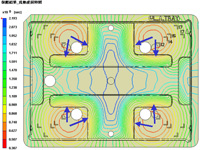

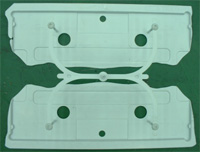

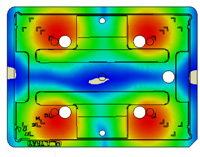

(1) 图. 10~图. 14 为流动波前图与实际试模比对图由图中流动波前等位线分布较均匀,表示滞留现象已解决。

|

|

|

图10. 设计变更─波前流动图 |

图11. 设计变更─试模短射图 |

图12. 设计变更─波前流动图 |

|

|

|

|

图13. 设计变更─试模短射图 |

图14. 设计变更─流动波前等位线图 |

|

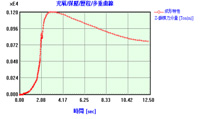

(2) 图. 15~图. 16 浇口注射压力及锁模力曲线历程图,压力分布降低为 89 MPA (1 MPa= 9.8kg/ cm2)

|

|

图15. 设计变更-设压历程曲线图 |

图16. 设计变更-锁模力历程曲线图 |

(3) 图. 17 剪切应力分布图,此应力值皆小于 0.5 MPa 以下。

图17. 剪切应力分布图

图17. 剪切应力分布图

(4) 图. 18 为 Z 轴翘曲变形分布图,变形量范围 -0.52~0.56 mm,高低差为 1.08 mm (实际试模 1 mm 以下) 已有显著的改善。

|

|

|

图18. Z 轴翘曲变形分布图 |

试模结果前、后两组变型比较图 |

就低缩水率非结晶性材料而言,其成品设计壁厚变化大致可控制在 20 %~ 25 % 以内,如此成型压力、剪切应力、锁模力皆可获得大幅度的改善,因此在应不同模具设计、产品设计、塑料材料选择及注射机台加工条件设定,均可以在成品未开发模具之前做模流分析评估,可大幅降低因无谓的试模及修模的浪费。

大量节省时间与金钱

奇菱科技李茂松总经理提到:「近几年来,TFT-LCD 显示器市场竞争非常激烈,如何降低产品开发成本,并快速且有效的进行量产,是每家厂商必备的课题之一,而透过 Moldex3D 模流分析技术的导入正好能满足此需求。2002 年至今,奇菱利用 Moldex3D 软件所成功协助开发的模具已超过上百件,其成效不只让开发成本大幅下降,更进一步缩短开发周期与提高产品质量。」透过 Moldex3D 模流分析技术在模具开发上的辅助,奇菱科技在「液晶显示器产业」中已扮演着十分重要的角色。