薄壳塑料产品在成型过程中,会因成型条件及模具冷却条件等参数不够完善而产生内应力;设计人员若仅根据简单的强度信息进行设计,可能导致此设计的产品强度不足或严重翘曲。此外,也可能因为过高的安全系数,浪费了过多的材料或使产品结构复杂化,造成产品的开模成本随之增高。

针对射出成型产品的结构分析,目前2.5D的Shell网格技术已为汽车等制造产业广泛使用。然而在进行分析时,传统上都是将薄壳组件的材料性质作一简单的假设,未考虑塑件纤维排向分布及成型过程的温度、压力残留应力所造成的影响。这种简化的分析方式,普遍无法获得准确的结构分析结果。

若要能获得更准确的分析结果,设计人员首先必须借助模流分析软件,接着将模流分析所造成的影响结果导入结构分析软件,才能在结构分析时获得更周全的信息。但塑件射出成型的模流分析和结构分析在网格需求的层面并不相同。结构分析着重在应力集中区域的分析;模流分析则是注重厚度方向元素的分辨率,特别是接近产品表面的区域,因此它比结构分析需要更多种的元素及不同的网格密度。

为了解决长久以来在薄壳件上的网格处理问题,Moldex3D开发出3D Mapping Shell技术。透过Moldex3D的真实三维模拟技术,将3D模流分析数据转换输出到2.5D的Shell网格,不只分析速度快、效率高,且可获得精准的流动分析结果。Moldex3D FEA Interface提供3D Mapping Shell网格映像转换功能,用户只需将映像的数据与网格输出,再汇入CAE结构分析平台,即可进行进阶的结构分析。

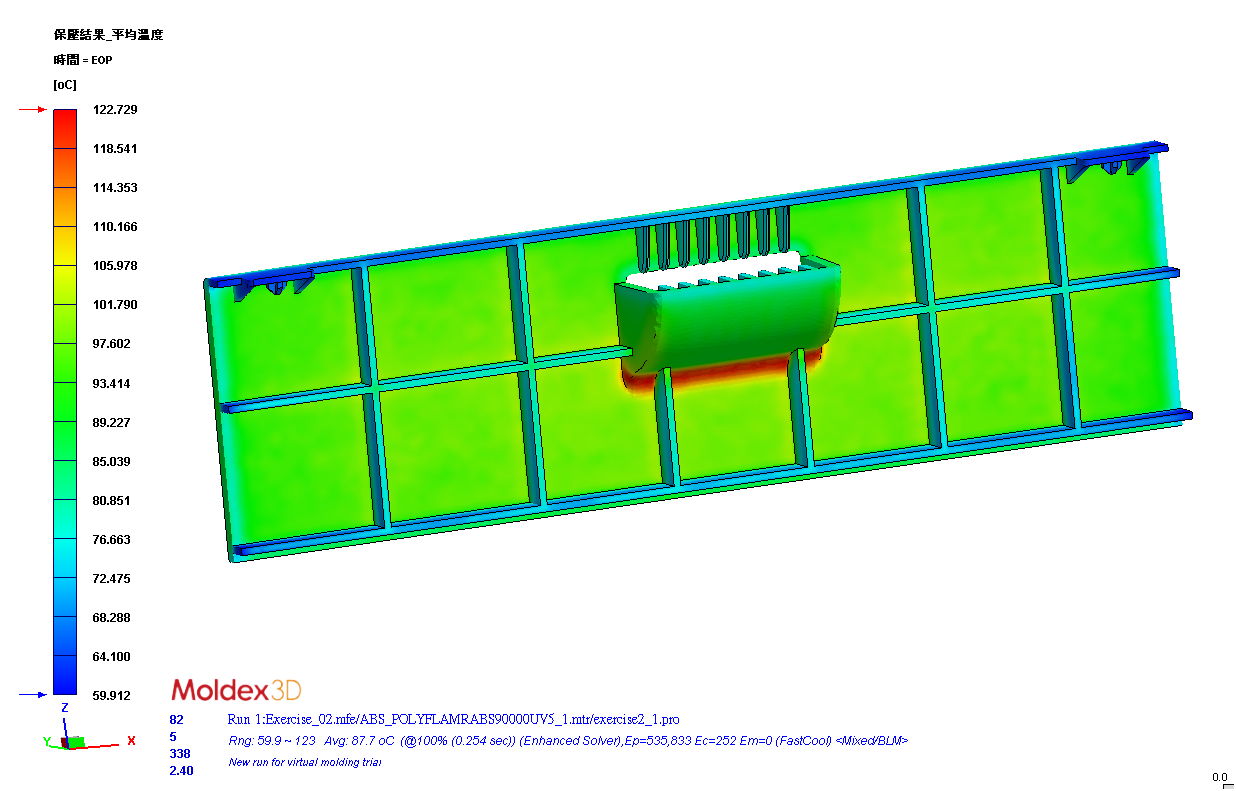

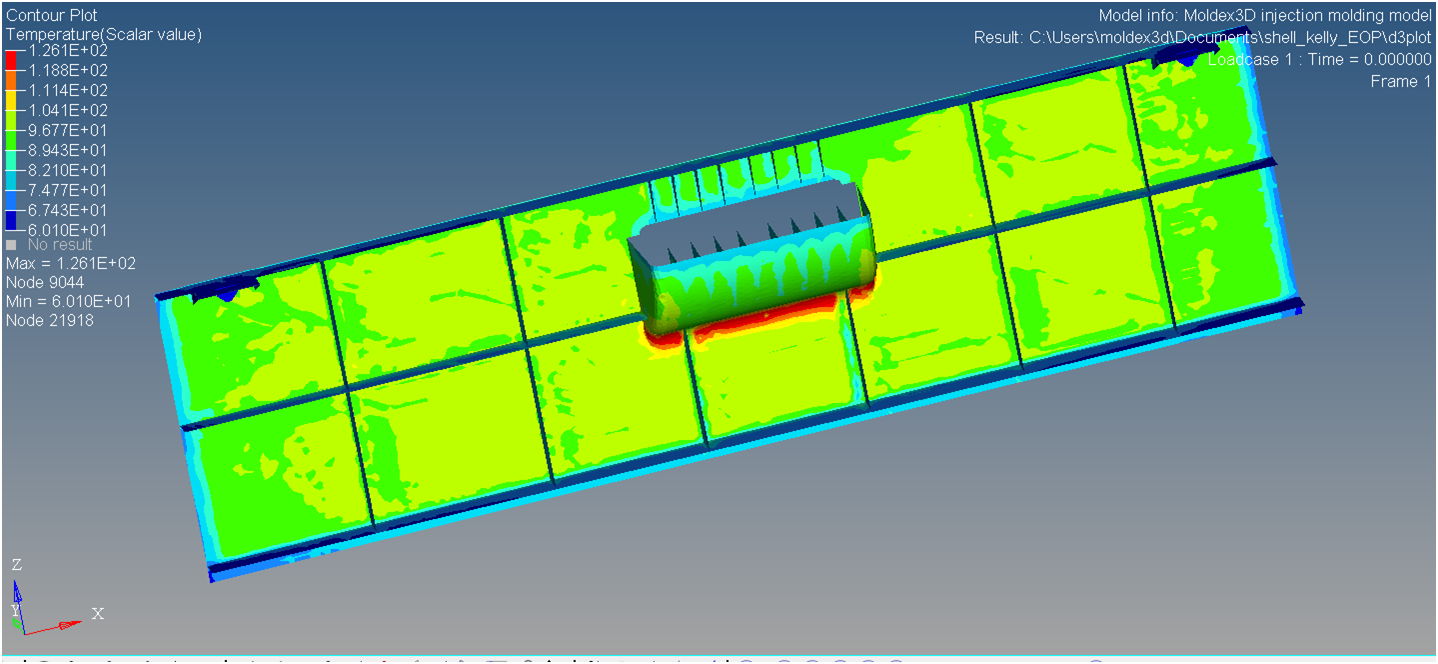

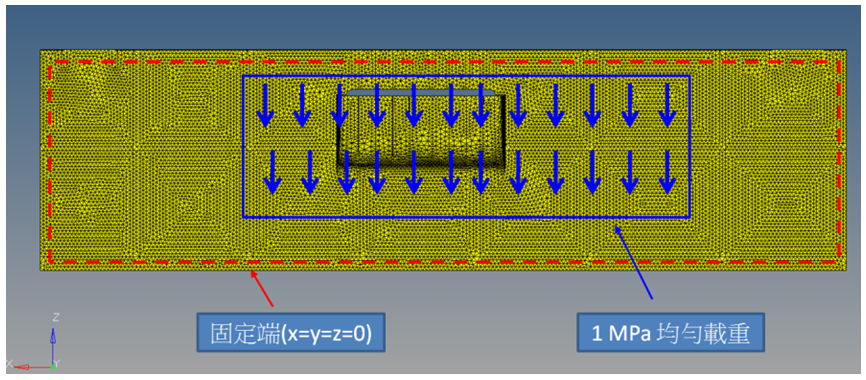

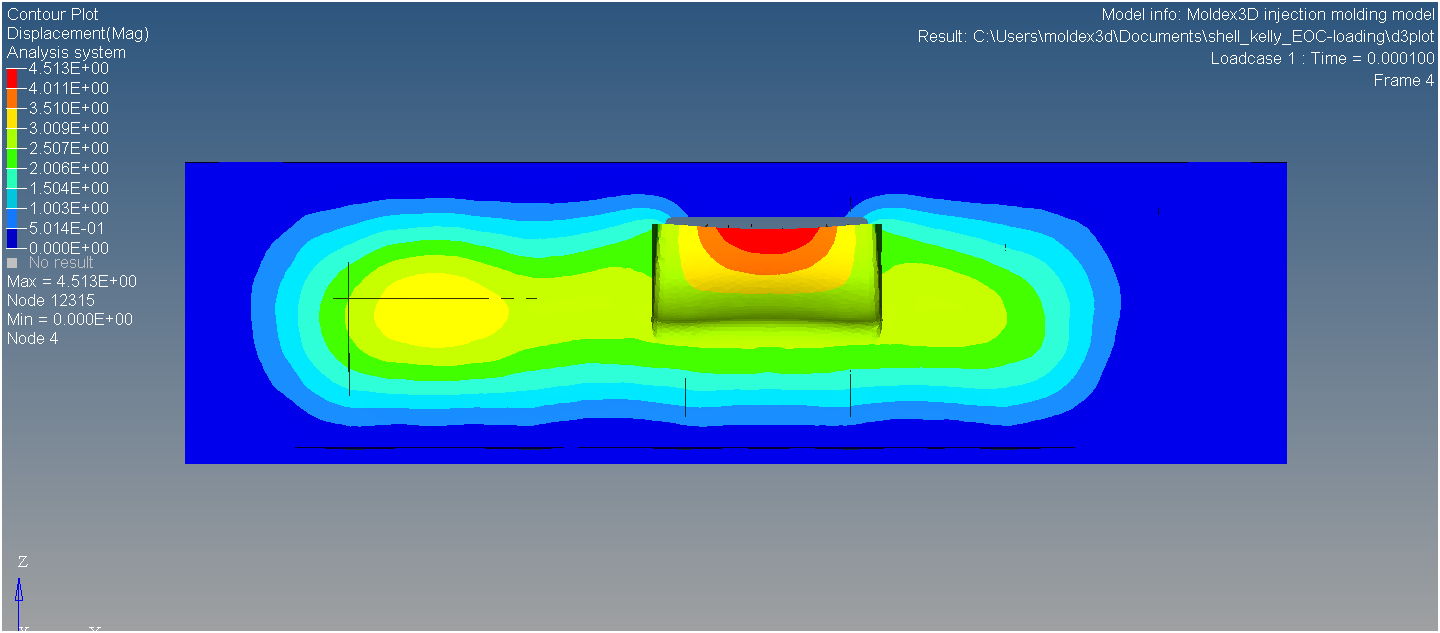

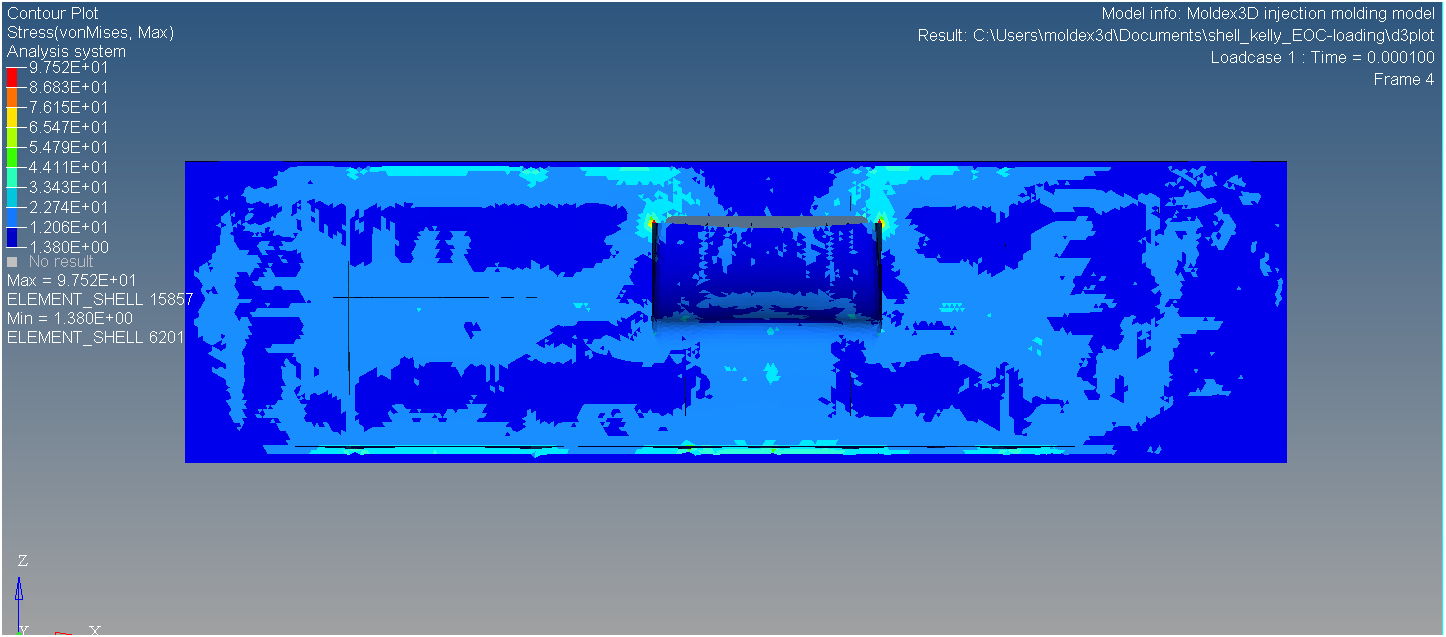

如下列范例图标,用户透过3D Mapping Shell技术,可以将真实的3D模流分析结果转换至2.5D网格的结构分析模型(图一),再施于载重与边界条件(图二),即可得到位移与应力分布的结构分析结果 (图三~图四)。

|

|

图一 左图为Moldex3D在保压阶段的温度分布。右图为输出Moldex3D的结果后,在2.5D网格的结构分析的验证结果

图二 设定在蓝色区域内,承受1 MPa 均匀载重,且边界条件为4边固定端

图二 设定在蓝色区域内,承受1 MPa 均匀载重,且边界条件为4边固定端

图三 结构分析的位移分布图

图三 结构分析的位移分布图

图四 结构分析的应力分布图

图四 结构分析的应力分布图

由于3D模拟技术比2.5D更能获取贴近真实状况的分析结果,因此使用3D模流分析技术,已成为相关产业的主流趋势。而将模流与结构分析确实整合,产品设计者才能正确评估实际制程所造成的影响,而对产品质量有更好的掌握。