塑料成型模拟技术的发展演进,是从仿真产品的充填开始,接着扩大到流道、浇口的充填模拟,再到水路系统的冷却仿真,再考虑到嵌件的影响,最终考虑到整个模座。而随着产业的高度竞争,真实模座模拟的需求越来越强烈。模具设计的优劣对于产品的良率影响巨大,举例而言,水路系统的配置影响到每块模板能否有均匀的温度,若模板温度不够均匀,容易造成模板变形,使产品容易形成毛边,影响良率。另一个例子是:塑件充填模拟可预测潜在的包封位置,而当模具在这些位置附近有适当的分模线、分模面,有设置顶针、滑块等模具机构,就能有良好的逃气空间来避免包封甚至烧痕等问题发生。

在进行模拟分析时,运用Moldex3D前处理器可以汇入全模座的几何模型,针对每个模具零组件进行精细的网格制作。从Moldex3D R14.0版本开始支持塑件与塑件嵌件接触面的非匹配网格模拟,可获得连续性的分析结果,让使用者不必再耗费过多的时间和精神在匹配网格上;Moldex3D R15.0又进一步扩充非匹配网格功能,塑件和塑件嵌件、模座交界面的实体网格可自动生成。而在最新版的Moldex3D R16中,又更扩充了非匹配网格功能来支持模座嵌件(Mold Insert)和新增的模板(Mold Plate)属性,包括固定侧(Fixed)模板及可动侧(Movable)模板,再藉由非匹配网格技术的运用,自动产生全模座实体网格,实现全模座分析的实用化。

一般进阶的用户需要非常精细的仿真分析结果,因此需要建构出非常完整的模具网格。而为了建构出每个零组件间都能互相匹配的实体网格,通常需要有经验的使用者花费大量时间和力进行网格制作,因此能确实执行全模座模拟分析的案例并不多。

以下说明以非匹配网格仿真全模座模型的操作案例。

- 整理及简化全模座模型:通常模具设计会有许多细小零件,对于仿真分析影响很小。为了减少网格元素量及分析的时间,可以在CAD系统先简化模型,例如移除螺丝、填平螺丝孔等。

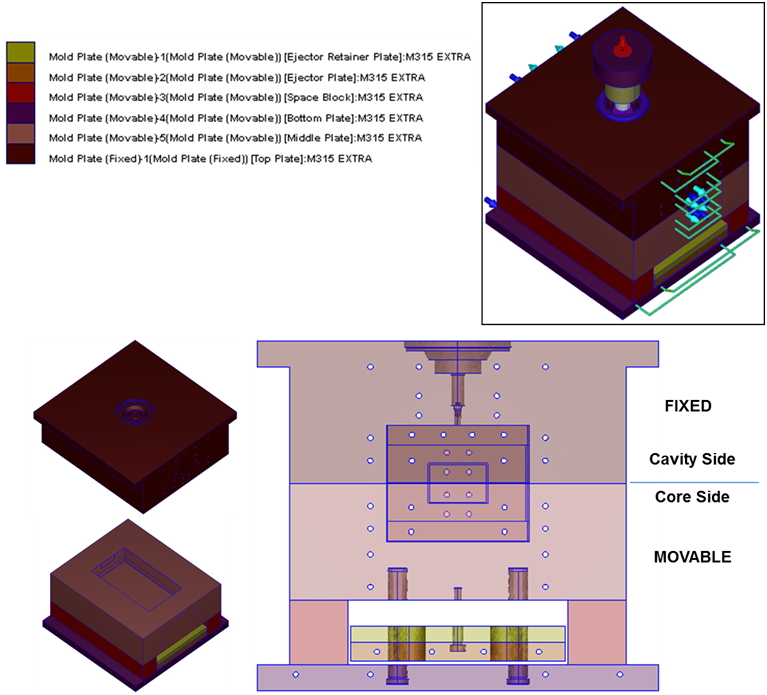

- 汇入整理好的模型至Moldex3D Designer BLM,并设定属性:将塑件、流道、水路、镶块等属性逐一设定好,并运用新的模板属性来设定固定侧模板及可动侧模板。后续可方便对设定好属性的对象做显示及隐藏(图一)。

图一 全模座模型与模板属性设定

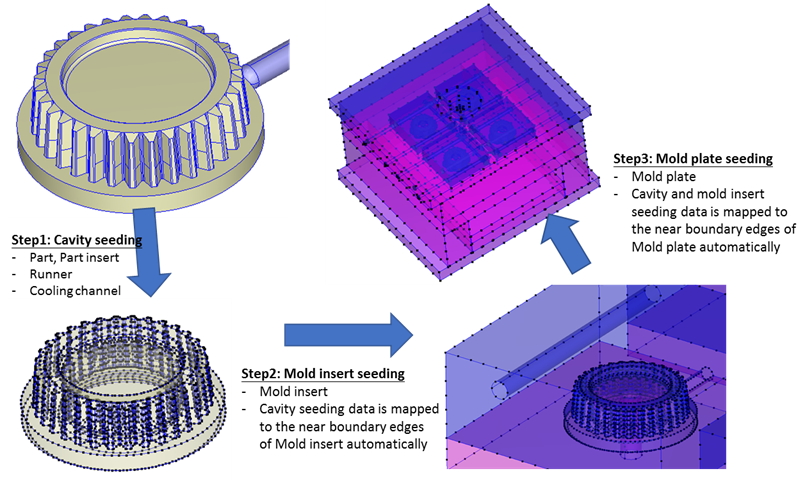

- 进行洒点:从模穴、镶块到模板,依顺序对对象洒点。新增的洒点机制会将模穴或模座嵌件对象边的洒点信息自动带到镶块或模板的相邻边。此机制可提升多对象全模座模型的洒点效率,并减少相邻对象洒点密度差异过大的问题(Size gap) (图二)。

图二 三个步骤依序洒点,并将洒点信息带到下一个对象的分析

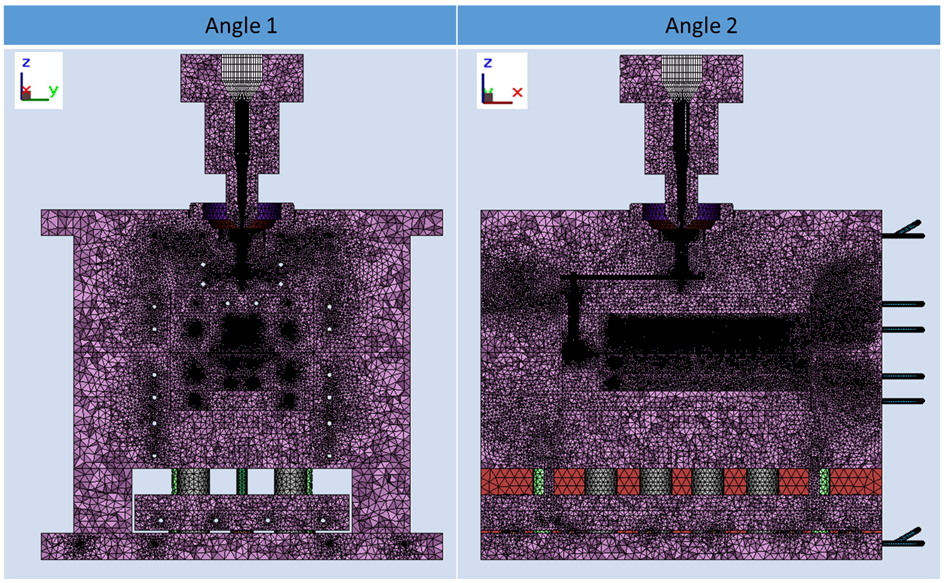

- 建立实体网格:按下生成实体网格按钮,全模座模型的实体网格便自动产生。

图三 全模座模型的实体网格剖面图

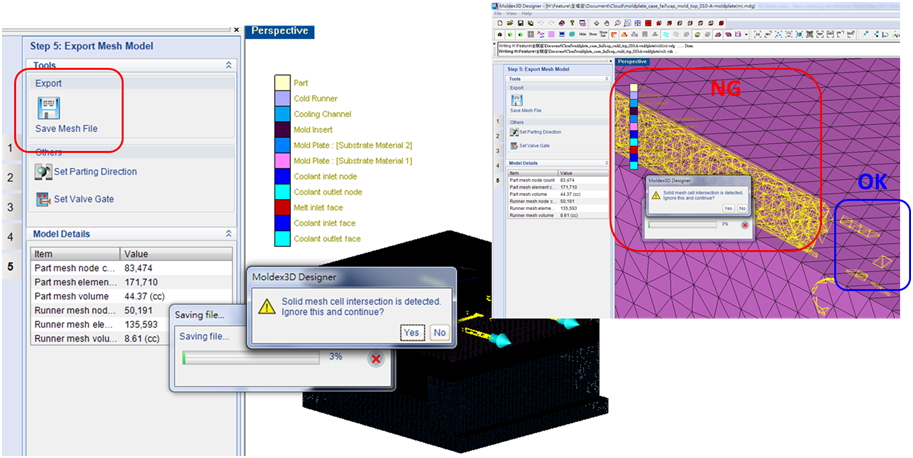

- 输出MFE檔:存档前会自动进行检查,若有网格干涉的问题会跳出警告。非匹配网格技术虽可允许少量干涉情形,但大量干涉有可能是未挖空管道的错误,必须修正以免后续模拟分析发生问题(图四)。

图四 网格输出时的网格干涉检查

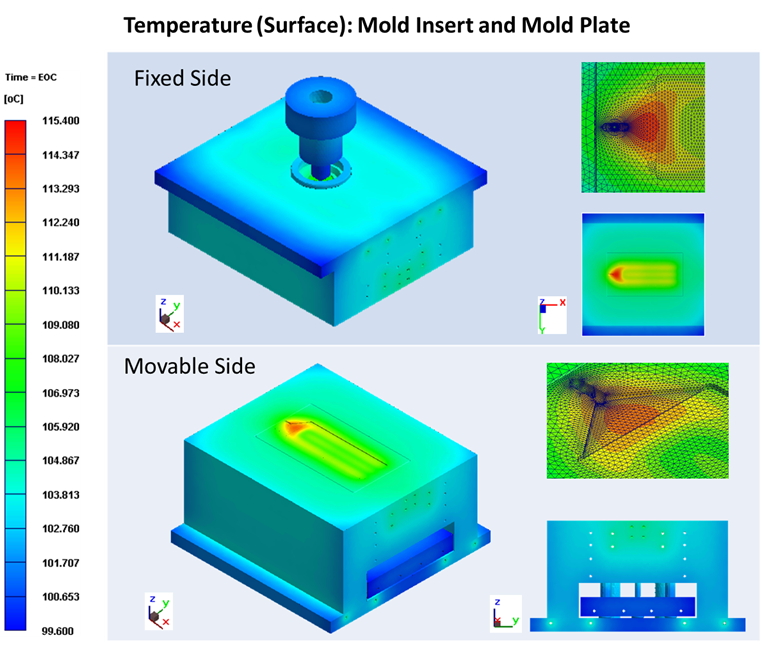

- 进行模流分析:本案例产品原料为PC,模板的材料是M315 EXTRA,默认熔胶温度和模温分别为290 °C和105 °C。观察固定侧模板及可动侧模板的模温,可以看到非匹配网格模型的温度连续性很好,热量可有效传递到不同的模板(如图五)。

图五 镶块及模板的温度分布

Moldex3D R16所推出的全模座分析,运用到全模座模型的真实模具设计数据,新增模板属性让用户定义固定侧模板及可动侧模板,并提供先进非匹配网格技术,让全模座实体网格可快速生成。更完整的模具分析结果,可提供客户更多模具设计所需要的仿真信息,减少试模次数,可有效协助现场模具开发的速度及提升产品良率。