大纲及挑战叙述:

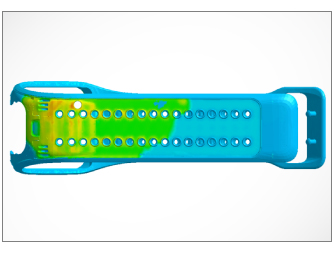

通腾科技的机械工程团队在与旭大实业合作时,面临在包覆成型中流痕缺陷的挑战。所采用的双色射出成型制程中,第一射为红色,第二射为蓝色。模块中含有扣环,TomTom 标志按扣及表带三种嵌件。成型缺陷发生于当第二射与第一射再熔融时,重新熔化的材料被带到第二射的流动端并漂浮于表面上。为了解决此问题,通腾团队又多次尝试,但仍无法解决流痕问题。例如:他们尝试将材料改为TPU﹑调整成型充填流率﹑改变浇口位置、产品肉厚等等,改善流动行为并改善了第一射与第二射重融流痕问题。

解决方案:

Moldex3D分析软件帮助通腾团队,从三个不同的面向探讨成型过程中,引发再熔融现象的六个潜在因素。首先,从产品设计方面,他们分别将第二射的厚度从1.4毫米增为1.5毫米(A)以及减少为1.2毫米(B)。其次,从模具设计方面,他们将浇口大小从0.8毫米改为0.6毫米(C)或1.0毫米(D)。同时也改变了浇口位置(E)。最后,成型条件方面,他们调节了射出速度(F)。通腾团队发现就冷却温度的结果来看,(B),(D),(E)跟(F)因素对于降低最高温度较为有效。故他们从这四个主要因素进行优化设计,将最高温度减少了20°C,并成功地缩小热区域。因此,Moldex3D顺利地帮助通腾团队找出解决方案,并节省其工具和产品的开发时间与成本。

效益:

- 优化设计解决流痕问题

- 减少三次模具变更

- 减少三次试模

- 产率从50%提高至85%

- 节省成本约20,000美元

使用产品(模块):

|