作品大纲

作品大纲

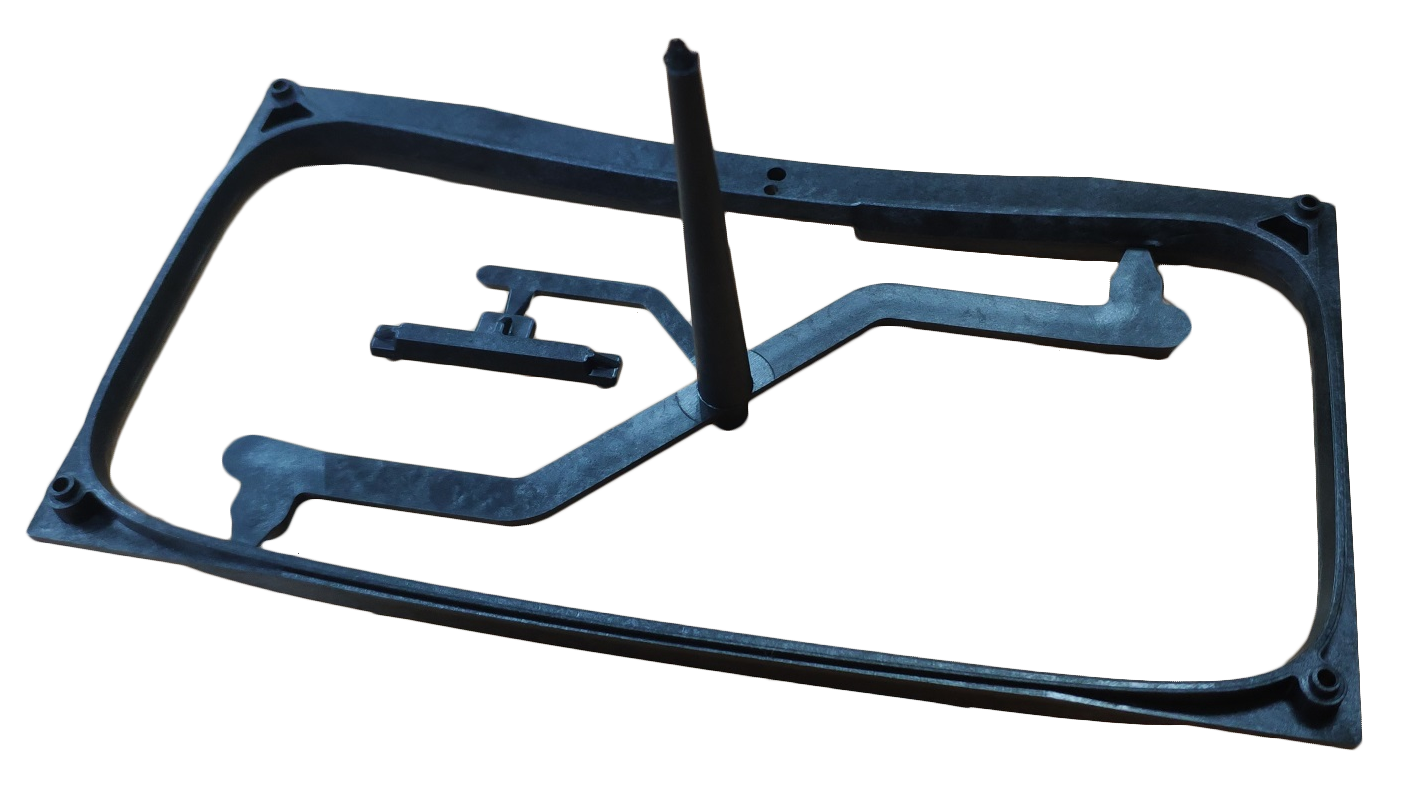

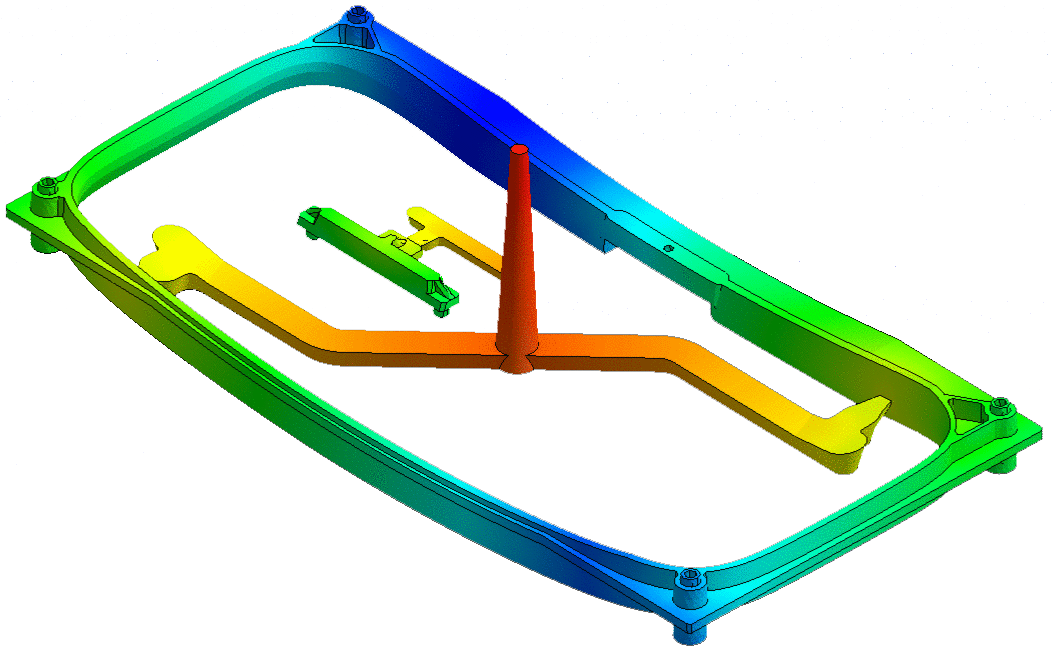

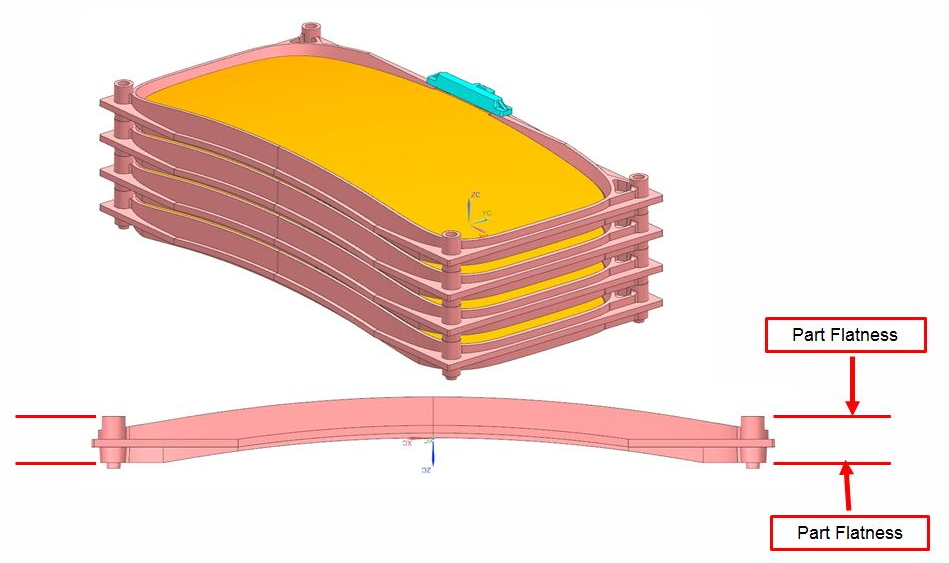

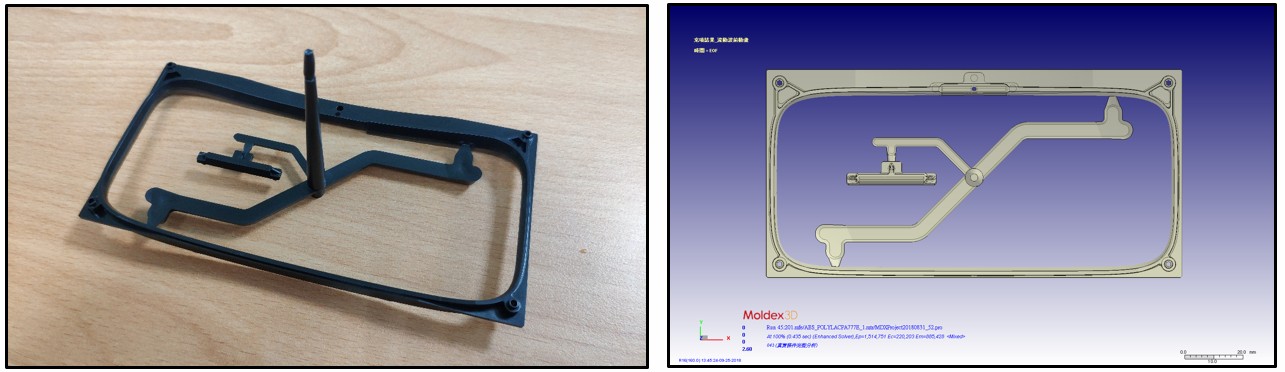

抬头显示器是车载市场中热门的产品。显示器的反光板较其他光学镜片体型来的庞大和沉重,成型难度高,在最后一道制程蒸镀时,治具在此就显得相对重要。如何确保治具能发挥最大功能保护制品,减少蒸镀时的不良率将是本案例的目标。日芯科技团队在模具设计前期即透过Moldex3D协助检视及改善问题,确保治具的平整度,将变形量能降到最低,提升成型效率,降低模具成本及未来量产时的潜在风险。

挑战

挑战

- 产品平整度

- 降低开发成本

解决方案

解决方案

藉由Moldex3D的模拟辅助,日芯团队能快速地了解并评估模具设计对产品平坦度的影响。日芯团队应用Moldex3D分析多组主、副流道设计、灌点位置及水路设计方案,从中获得最佳设计组合。此外,日芯工程师也使用Moldex3D量测结点曲线精灵评估产品变形量,确保产品平整度。同时,Moldex3D模拟也能考虑材料对变形量的影响,优化产品成型。

效益

效益

- 改善产品平整度近85%

- 减少昂贵的修模及设计变更成本

- 减少产品开发设计时间

使用产品(模块)

使用产品(模块)

得獎團隊

得獎團隊

感谢主办单位给大家表现及交流的机会,也感谢评审们的赏识,给与我肯定。

也感谢台湾日芯科技股份有限公司及同仁的支持及支持,给了我动力未来在射出成形界能有更深更专业的发展。