企业组 特别奖

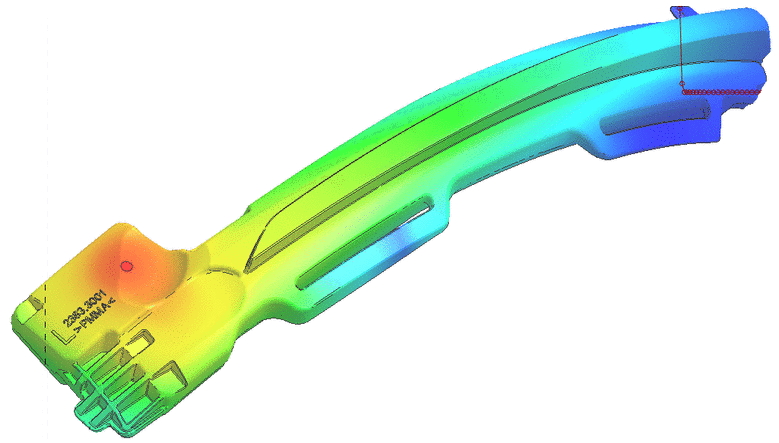

作品名称: 利用反翘曲设计缩短侧灯方向灯 (STI) 镜头的周期时间

公司: Motherson Australia Pty. Limited

团队成员: Michael Ellis, Praveen Kelath

作品大纲

作品大纲

与光管整合的侧灯方向灯镜头采用非常复杂的光学设计,边壁厚度的变动范围介于 1.8 mm 与 12 mm 之间,导致成型过程复杂化。Moldex3D 让我们能有效设计能流畅转换不同边壁厚度并具有导流的零件、防止产生难以处理的包封及流痕、设计冷却水路、防止在软点顶出、制作具有正确排气沟的嵌件、剖析保压压力以让零件的保压强度能一致,以及有效设计反翘曲零件,以便补偿翘曲并缩短原先较长的冷却时间。

挑战

挑战

- 藉由制程优化减少翘曲,视需要采用反翘曲设计

- 缩短周期时间以提生产能

- 优化保压设定,实现厚导光柱所需的保压强度

- 针对充填时间较长的镜片,确保薄部位不会发生迟滞/短射,进而延长成型过程的可加工时间;视需要设计导流

- 防止可见表面出现包封及凹痕

解决方案

解决方案

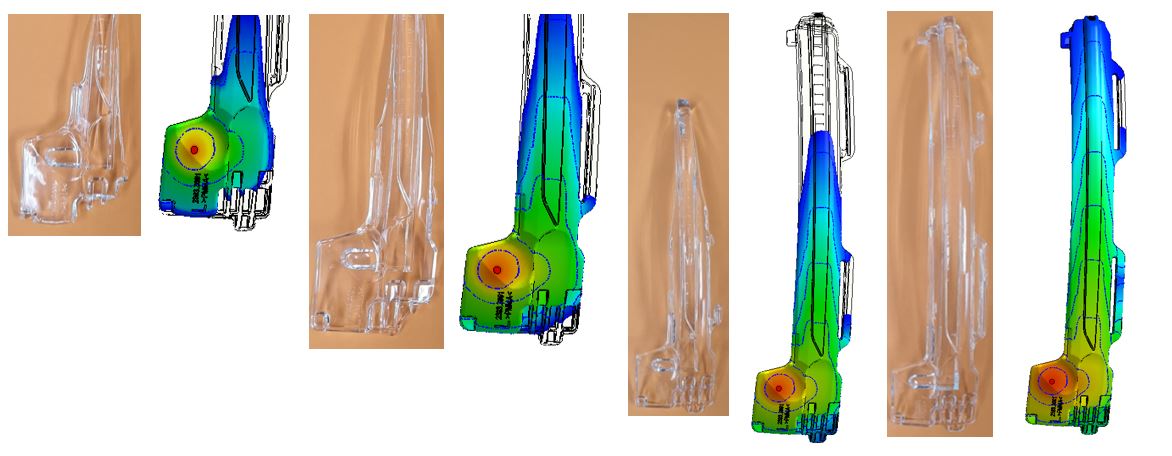

- 运用流动波前时间结果找出迟滞及包封,并对此设计导流及增加补强肋厚度,以解决问题

- 利用包封指标向客户确认是否更改脱模角度

- 运用冷却熔融区域找出最佳顶出时间

- 修改保压压力设定以减少翘曲

效益

效益

- 藉由调整过度弯曲设计的翘曲,将周期时间缩短 47 秒 (40%)

- 改进零件的翘曲并以反翘曲设计精确地加以补偿

- 准确预测收缩并使其降低 60%

- 消除包封及迟滞。加入有效的导流

- 将保压压力设定优化以实现一致的保压强度,同时将锁模力限制在厂内机台的能力范围内

- 凹痕改进幅度达 62%

- 防止成本高昂的模具重建并改进整体产能

使用产品(模块)

使用产品(模块)

得奖团队

得奖团队

这是 Motherson Australia 第一次参加比赛。初次参赛就能拿下特别奖,我们感到十分高兴。这绝对是一大鼓舞,让我们能更加努力,以期未来能有更多突破。