编辑:科盛科技技术支持部 工程师 陈诗婕

大纲

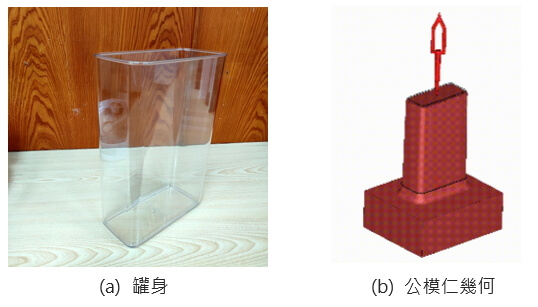

本案例为生产消费性家庭用之易拨罐,如图一所示,主要功能为盛装食物或原料的食品储存用容器,由于产品为狭长型罐身,决定了公模仁的结构与刚性,在射出过程中模壁易形成模内压,以及因流动不平衡导致公模仁翘曲,进而产生产品肉厚偏移及严重的包封和结合线问题。在本研究中,飞绿股份有限公司使用 Moldex3D,优化模具设计与射出成型制程,改善狭长形罐身问题所造成的成型缺陷,提升产能与质量的稳定度。

图一 易拨罐之罐身产品

挑战

- 改善缝合线、包封…等外观缺陷

- 降低产品肉厚偏移的问题

解决方案

飞绿股份有限公司使用 Moldex3D Advanced 和型芯偏移模块进行流固耦合分析来诊断公模仁位移的问题,使用双流阀针式热流道改善流动平衡,另外也透过变更产品肉厚、公母模温等设计,来改善产品结合线与优化流动平衡问题。

效益

- 有效优化流动平衡,控制公模仁型芯偏移问题

- 消除结合线,预防产品破裂

- 符合产品外观质量要求

- 生产良率由0% 提升至99.7%

案例研究

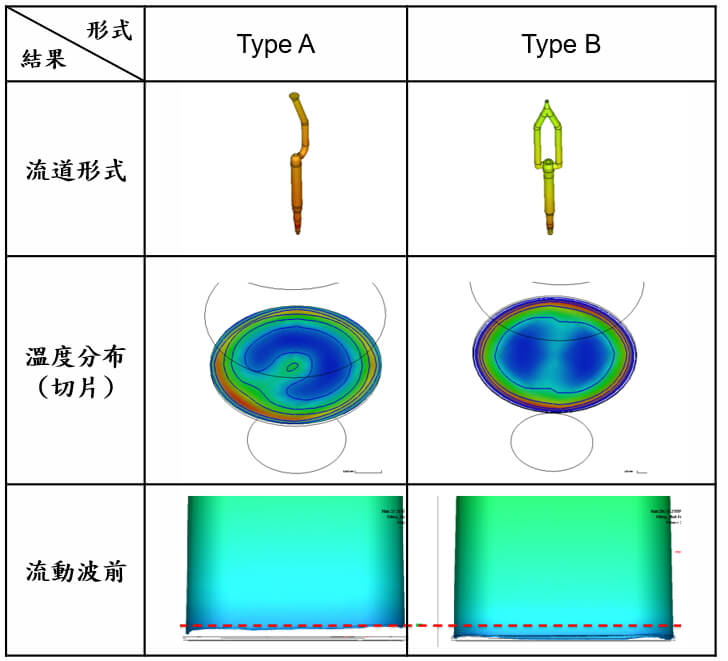

本案例藉由模流分析结果解析热流道形式对流动平衡与模具钢材、公模仁平移量,及利用正反操作侧模具温差观察公模仁翘曲效应,进而评估各项差异并找出最佳组合参数,克服狭长几何之公模仁所造成的潜在缺陷。第一部分,如图三所示,分别以两种热流道形式观察转角温度效应造成的流动不平衡,结果发现使用TypeA单流阀针,会导致内外两侧温度分布差异,使熔胶在流道内发生转角效应,导致流动并非完全平衡。而使用Type B双流阀针式平衡度即获

得改善,成功改善流动不平衡缺陷。

图三 不同流道形式之温度与流动波前比较

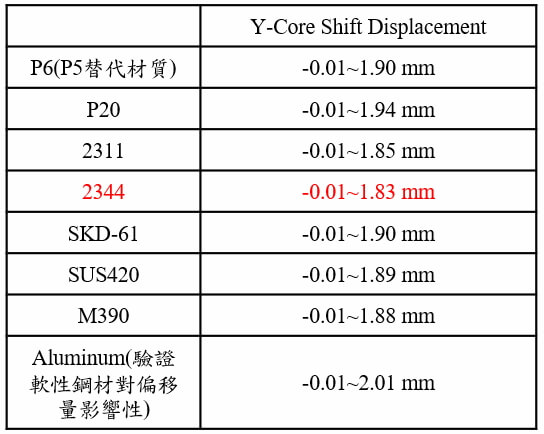

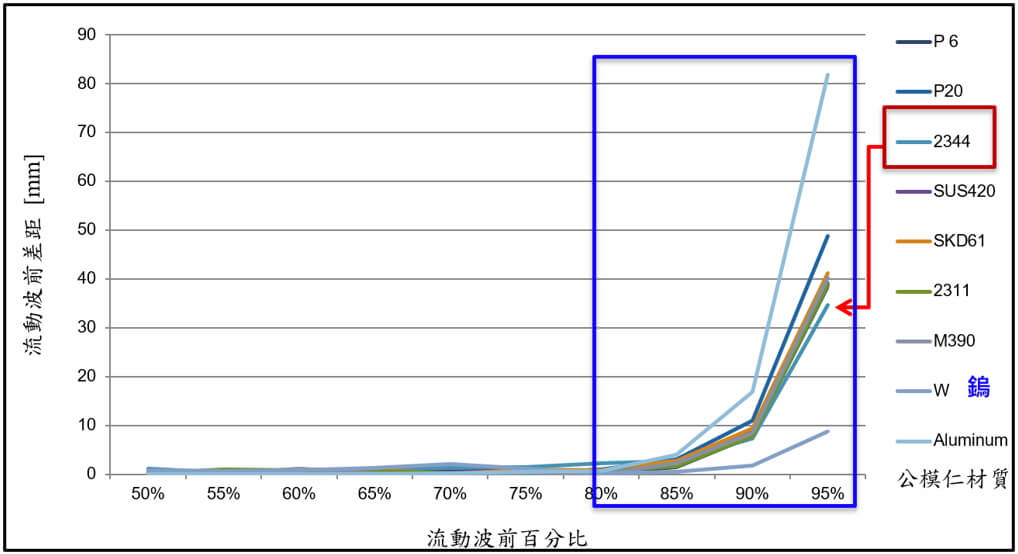

在第二部分,为了解决公模仁翘曲现象,团队分别观察模具钢材、公模仁平移与正反操作侧模温对型芯偏移之影响。如表一 所示,以2234模具钢材对型芯偏移之翘曲量最小,且透过公模仁材质与流动平衡分析,以2234流动平衡之结果最好,流动差异在80%以后趋于明显,而内外两侧模腔内压差异亦在此阶段发生,如图四所示。

图四 公模仁材质与流动平衡分析

表一 不同模具钢材与型芯偏移之翘曲量

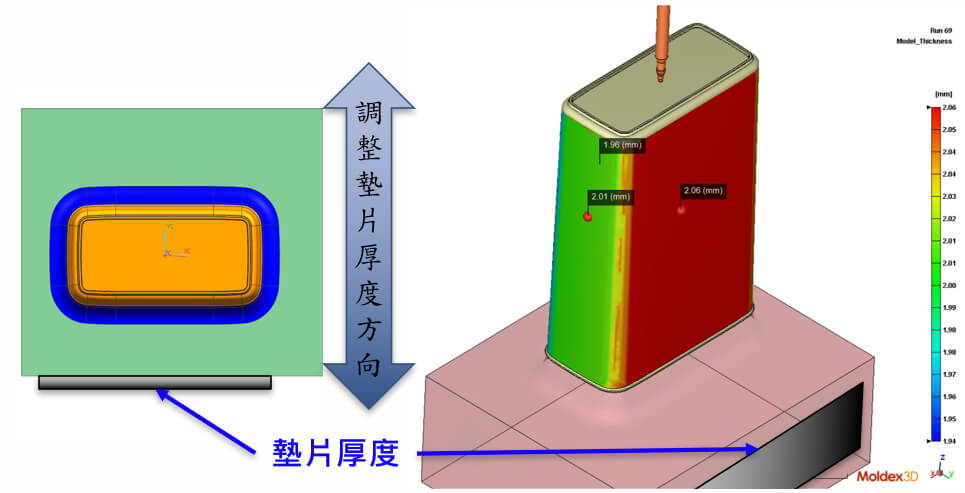

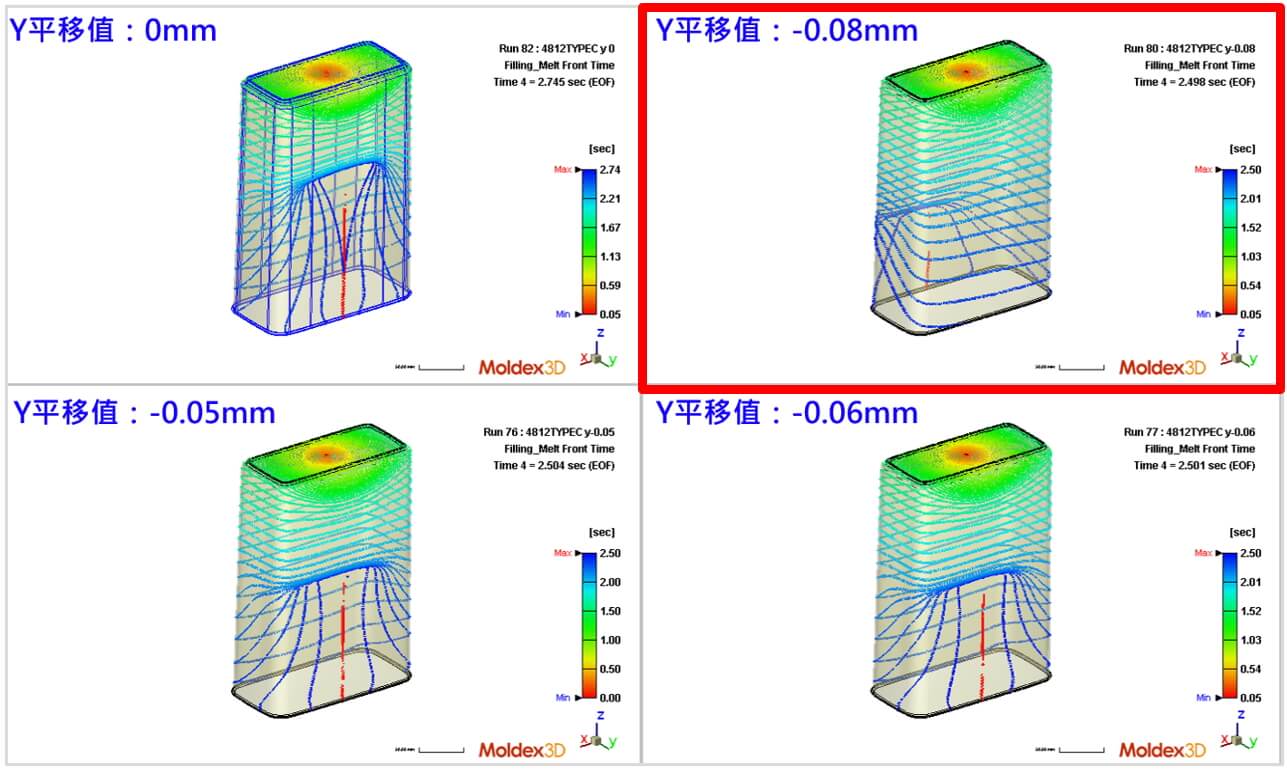

其次,透过公模仁平移,母模固定不动,如图五所示,利用垫片将公模仁沿Y方向调整,使原本平均肉厚的模型空间产生肉厚差异变化,并透过公模仁位移观察流动结果。结果如图六所示,在原始状态未进行偏移时,包封位于+Y方向中间位置,公模仁位移-0.08mm后,包封位移到-Y方向且缝合线会合角度明显变大,减少包封情形进而控制公模仁翘曲的情形。

图五 公模仁往-Y方向平移

图六 公模仁位移对流动结果影响

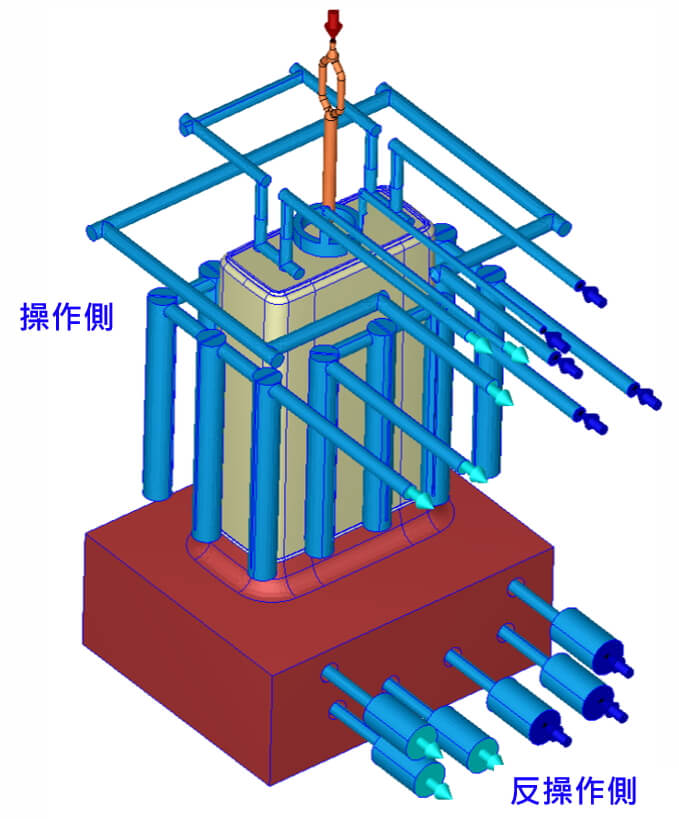

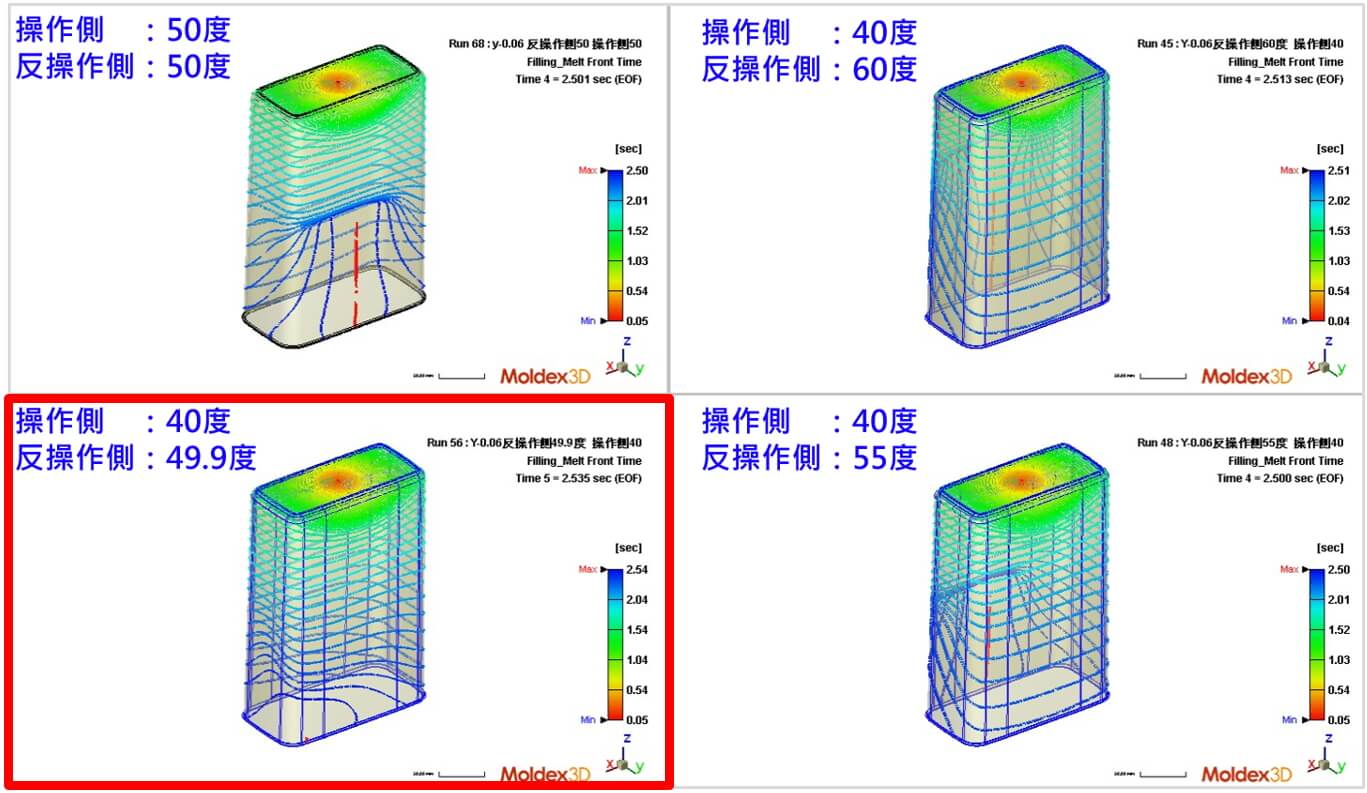

透过调整正反操作侧模温差异产生对型芯偏移的影响,模具设计时间将正反操作侧水路设定为独立循环(如图七所示),以利两侧模温独立控制。原始两侧模温设定为50℃,透过调整正反操作侧温度观察,当操作侧温度为40℃反操作侧温度为49.9℃时,流动波前落差明显改善,解决包封问题(如图八所示)。

图七 冷却水路设计

图八 公模仁位移0.06mm搭配模温控制对流动结果影响

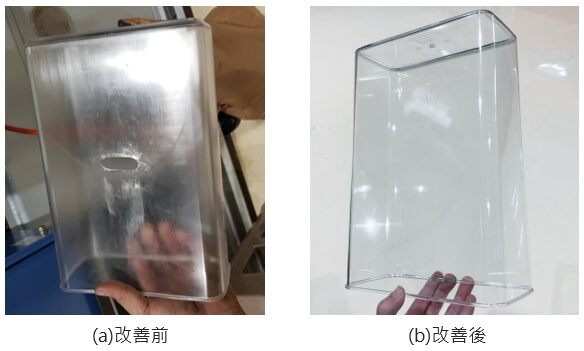

最终,根据以上不同设计变更,如热流道形式、模具钢材、公模仁平移量以及正反操作侧的模具温度设定等,可以观察到这些因素对产品的流动行为、包封位置、缝合线位置以及公模仁的翘曲造成不同程度影响。如图九 (a) 显示,在进行Moldex3D科学试模之前,试模产品因为公模仁翘曲而造成严重的脱模痕、缝合线和包封问题。然而,透过Moldex3D的分析,判断形成缺陷的原因并且优化操作条件,最终成功达到质量标准。如图九 (b) 显示,最佳的操作条件是使用双向热流道系统、公模仁平移0.06毫米、正操作侧的模具温度设定为35℃以及反操作侧的模具温度设定为70℃,作为最终的操作条件。

图九 产品改善前后质量大幅提升

结果

飞绿股份有限公司藉由Moldex3D的模流分析掌握影响成形的有效因子,分别为模具钢材、公模仁位移及正反操作侧模温差控制…等,掌握塑料流动状况,判断最佳流道形式,并以最适当且具有效率的方式调整制程参数,最终达到消除包封、结合线,符合产品外观质量…等要求,并达到成形生产良率由0%至99.7%良率的提升(0.3%不良为其他因素),且稳定连续24小时生产的目标。因此,透过Moldex3D强而有力的分析模块,整合材料、模具设计、成型参数,可有效预测缺陷并制定调整对策,缩短开发时间与减少模修次数,大幅降低开发成本。