客户简介

- 客户:Erteco Rubber & Plastics AB

- 国家:瑞典

- 产业:塑料材料

- 解决方案: Moldex3D Advanced 解决方案;流动分析模块 Flow、保压分析模块 Pack、冷却分析模块 Cool 、翘曲分析模块 Warp、纤维配向模块 Fiber、FEA接口功能模块、多材质射出成型 MCM

大纲

本案例中,Erteco必须找出并解决船只螺旋桨内部的玻纤塑料轮毂组件碎裂原因。螺桨毂在船只负重过重的情况下,螺旋桨叶片旋转时就容易发生碎裂问题,影响产品的整体质量和性能。

挑战

- 缝合线造成结构脆弱,产品发生碎裂若以金属轴环加强脆弱区域,成本相当高

解决方案

透过Moldex3D判别发生组件断裂的原因,并透过模拟分析验证新的可行方案

效益

- 优化制程条件

- 采用ETT (Ems Tape Technology )增强碳纤维胶带,发现可与高分子聚合物完美结合

- 解决轮毂最薄处严重的缝合线问题和破裂问题

- 以ETT加强轮毂结构后,成功省下可观的成本

案例研究

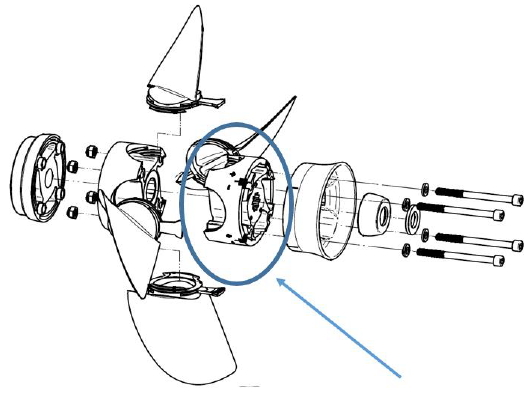

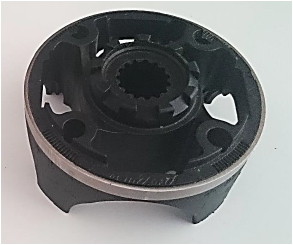

本项目目标为寻找另一更具成本效益的方式,来解决螺旋桨叶片和轮毂连接处在负重过重时容易碎裂的问题(图一)。制造商Propulse原本是以人工方式将塑件放入机器中,再以金属轴环固定以加强结构(图二)。

图一 Propulse的螺旋桨模型分解图,图中圆圈处为本案例研究的部件。(Propulse AB, 2015)

图二 本案例原本以金属轴环来加强结构

进行第一次的仿真分析,从流动特征中发现会产生严重的缝合线,且位置与螺旋桨叶片旋转时为轮毂带来急剧加速度而产生巨大负重的区域相符合。该区域又是对象最薄处,因此缝合线的产生会严重削弱产品强度。

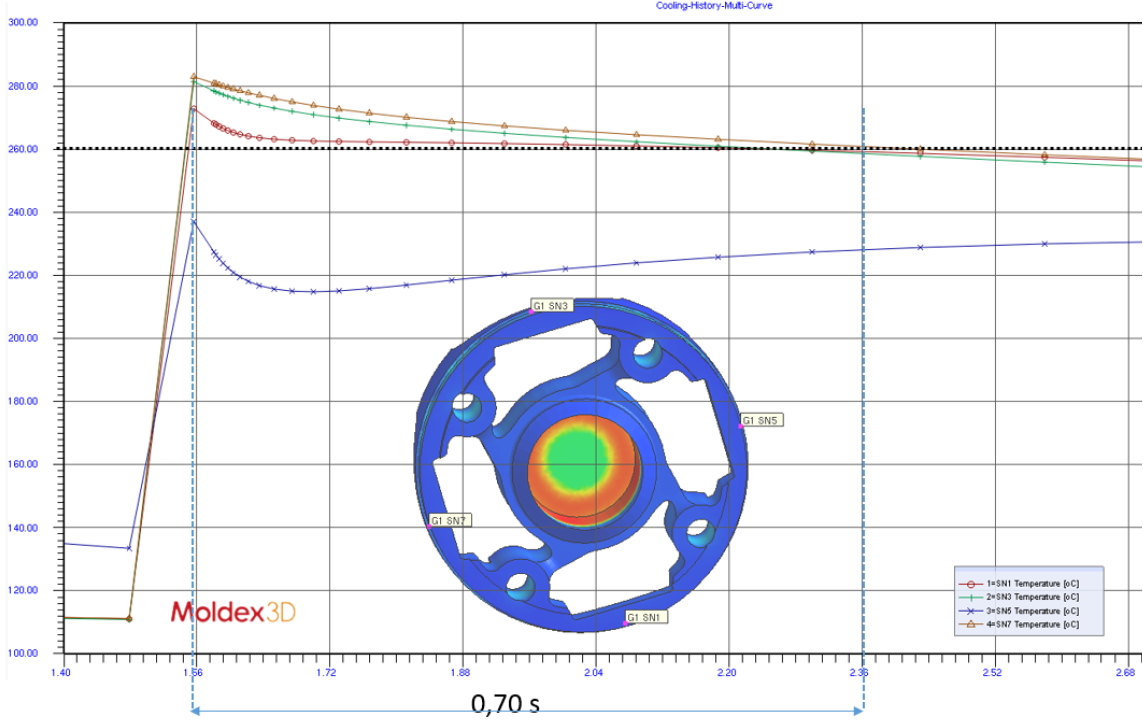

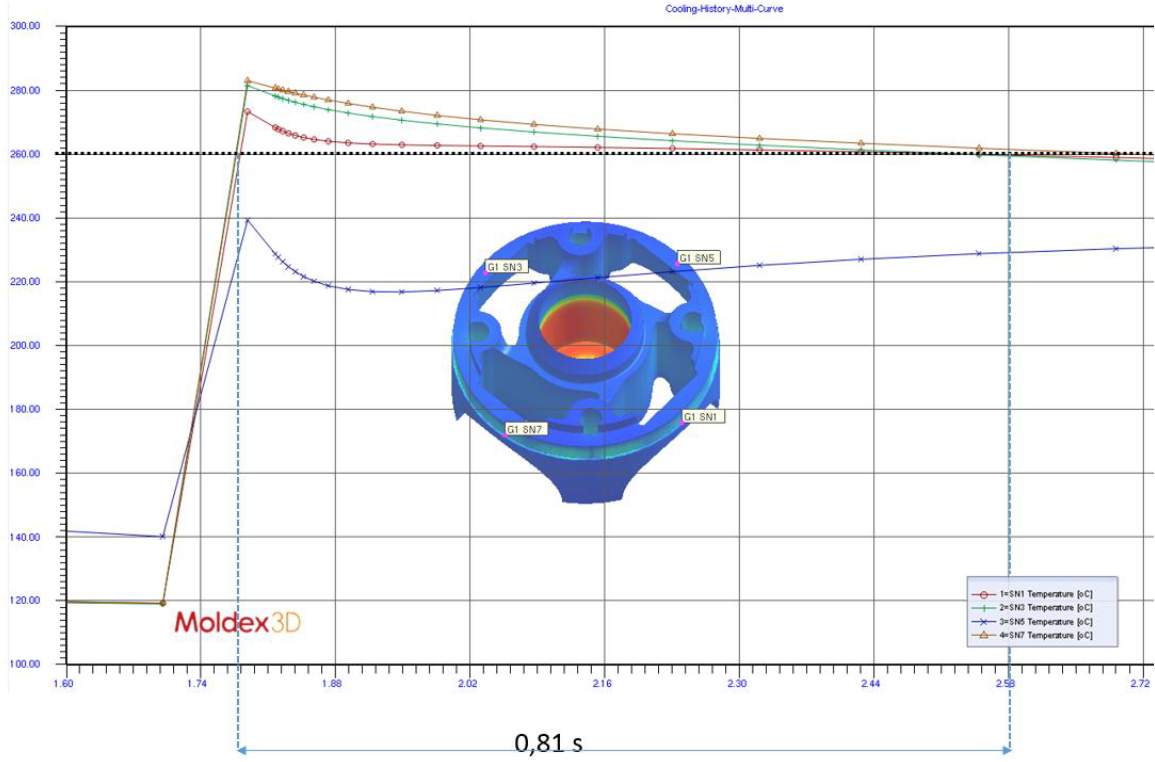

为改善此问题,Erteco决定改采聚酰胺纤维及碳纤维的合成胶带 Ems Tape Technology (ETT)来取代原本的方式,并以Moldex3D验证此新技术。模拟过程中透过感应节点来监测射出成型过程中的温度和压力行为。进行第一次射出测试后,发现胶带与高分子聚合物无法完美结合。因此Erteco进行两种不同制程条件的模拟,包括原始设定(图三)以及提高模温和料温的设定(图四)。

图三 采用EET的模拟案例(原始设定)

图四 调高模温和料温后的EET的模拟案例

Moldex3D的分析结果指出,提高模温和保压压力,可协助有效预防产品收缩,而避免胶带从母体滑落。原因是高模温和保压压力会稍微拉长产品脆弱处在保压阶段波前温度高于熔胶温度的时间,使胶带和高分子聚合物完美结合。

结果

Moldex3D帮助Erteco的工程师检视塑件质量问题,并在更短的时间内针对问题进行快速的修正,达到成本效益。后续Erteco也可藉Moldex3D做进一步的分析,优化新的制程条件并改善生产质量。