科盛科技技术支持处 工程师 林明瑜

- 客户:奥钢联科研亚洲股份有限公司

- 产业:制造业

- 解决方案:Designer BLM、3D实体水路分析

奥钢联科研公司专注高性能金属材料高端应用与相关技术整合,公司核心技术为3D打印/积层制造之创新技术开发与研发服务,主要应用为精密塑料射出与铝高压压铸使用之高性能模具及其他高附加价值产品,跨及热处理、表面镀膜等新技术之整合应用开发。

大纲

本研究以热像仪搭配压力/流量计构成的监测系统,对积层制造(3D打印)制作的镶件之表面温度及异型水路的流量效能进行实时监控,并与相同条件下的Moldex3D模拟结果进行比对,结果显示仿真与实际测试一致,能有效降低复杂产品的开发成本。

挑战

- 评估在投入生产前设计不锈钢异型水路取代铍铜高导热的效益

- 模拟结果须与真实匹配性高

- 测试系统做为3D打印异型水路模具的效能验证工具

解决方案

利用模座预热模块重现异型水路模具的热成像温度分布

效益

- 模拟与实际测试结果一致

- 模具寿命增加一倍

- 模具制造成本为原本铍铜模具的一半

案例研究

水路设计对于塑料成型的模温差与翘曲的影响甚为重要,而以积层制造/3D打印方式制造的异型水路能够改善传统水路的缺点,包括降低热点温度、减少制程周期时间等。但异型水路制作成本较高,需要搭配精确的模拟分析以提高应用普及度。本研究建立一测试系统,监控模具温度场及流场,并根据实际热传效能来辅助模型建立与参数设定,提高异型水路的设计效能。

原始水路设计如图一所示,材料为铍铜,虽具有高导热的优点,但有环保的疑虑,且因射出件的材料含有玻璃纤维,铍铜的耐磨性不足容易降低模具寿命,进而提高制造成本。

图一、原始水路设计

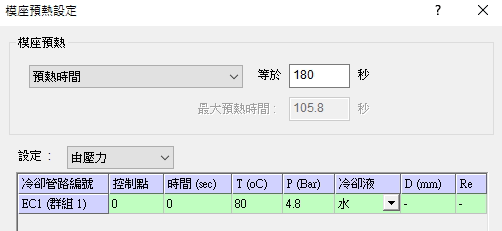

综合上述,将使用3D打印的方式制造另一兼具使用寿命长与优异冷却效率的模具,选用的模具材质为高硬度的不锈钢,在3D打印生产前,先使用Moldex3D模拟结果协助客户判断模具的特定关键区域是否达到预期,评估项目包括温度分布及异型水路的流场效能,分析条件如图二所示。

图二、设定水路模拟条件

分析完成后,由图三水路的速度仿真结果可知,出水口流速约84.35cm/s,经由换算得到流量为3.97L/min,而实际测量的流量值为3.80L/min,两者结果相当接近。

图三、出水口速度仿真结果 vs. 实际流量

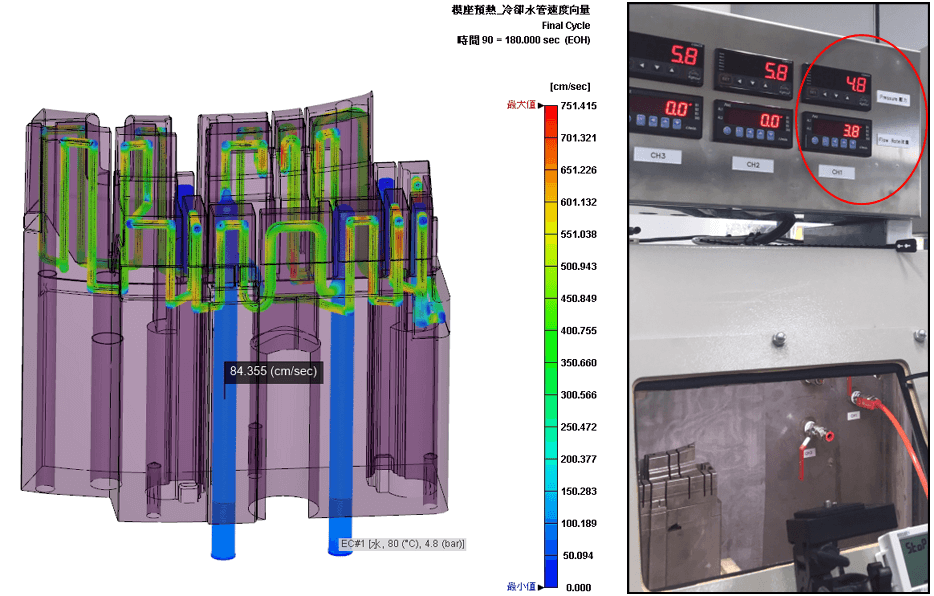

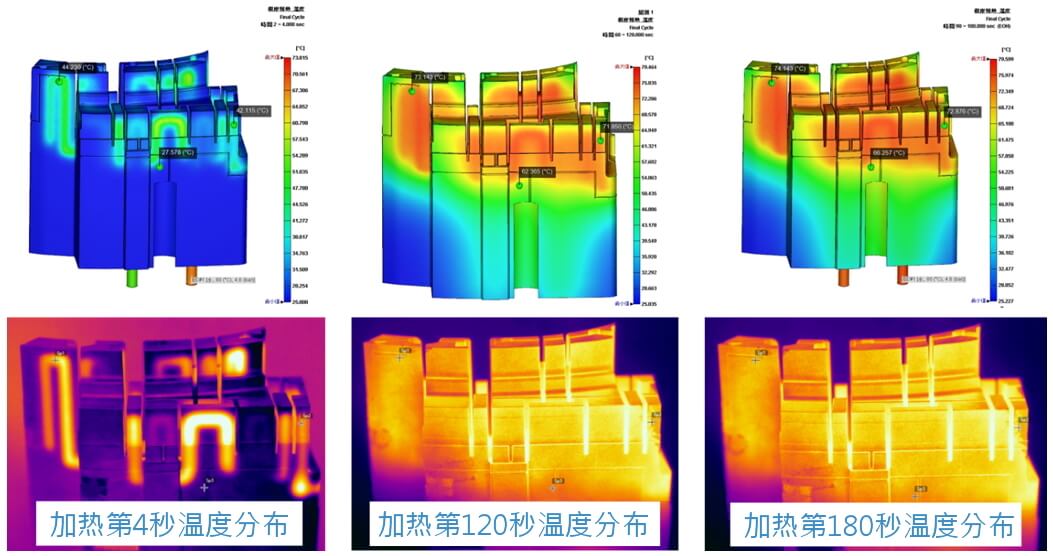

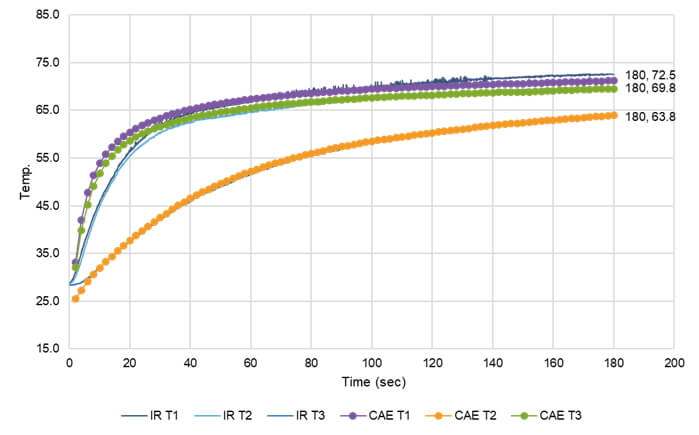

实验进一步使用热像仪纪录模具升温过程的温度分布。由图四比较温度结果可知,仿真与实际测试的结果一致,呈现相同的分布趋势,且随时间增加,温度分布逐渐趋于均匀。将热像仪测得的数据制成温度曲线并与仿真结果比较,如图五所示,趋势基本上相符,只是在前期的数值上有些误差,若以最后一秒的温度来比较,实验与模拟的温差约为1.3°C。

图四、各时间点的温度分布比对

图五、实际(IR)与仿真(CAE)的温度历程比对

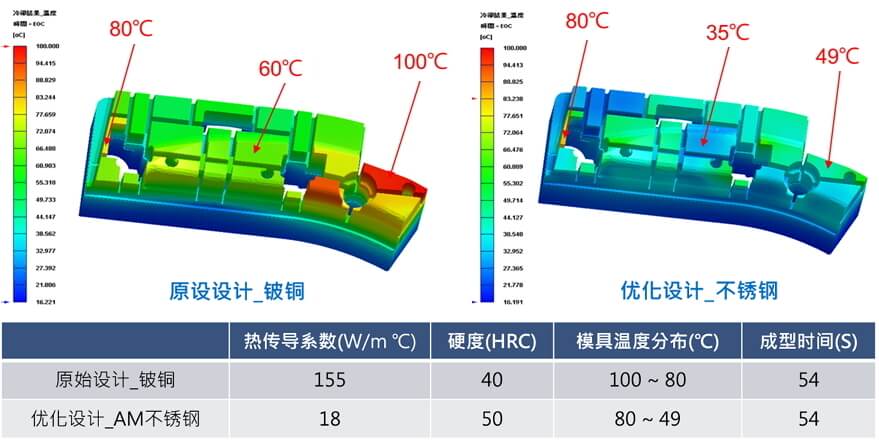

比较原始设计的铍铜材质与优化设计的不锈钢材质(图六),尽管不锈钢的热传效果未及铍铜,但异型水路设计弥补了这个缺点。此外,不锈钢高硬度的性质大幅提升了模具的耐磨性,延长模具寿命。经由客户端测试,模具在相同的周期时间可达到相同的冷却效果,且优化设计后的模温变得更均匀,而均匀的温度分布可减少产品因模温差造成的翘曲。

图六、原始设计(铍铜) vs. 优化设计(不锈钢)

结果

本研究利用 Moldex3D 预测异型水路的温度场与流场,并与实际现场数据进行验证,成功将高成本的铍铜模具替换为制造成本更低的不锈钢模具。不仅降低对环境的影响,模具寿命更提升至原来的两倍,同时使模具的温度分布更加均匀。由于高阶产品的开发难度和模具成本较高,Moldex3D 模流分析在模具开发与优化方面提供了重要支持,能有效缩短开发时程,降低开发失误,并提升整体效率。