科盛科技技术支持处

- 客户: 光宝科技股份有限公司

- 产业: 光电组件及电子关键模块,提供产品广泛应用于云端运算、汽车电子、光电、LED照明、智能医疗、资通讯、工业与消费性电子等领域

- 解决方案: Flow

光宝创立于1975年,以「光电节能、智慧科技最佳伙伴」为愿景,聚焦核心光电组件及电子关键零组件之发展,致力以资源整合与管理优化建立量产优势。光宝提供产品广泛应用于计算机、通讯、消费性电子、汽车电子、LED照明、云端运算及医疗等领域,其中旗下产品包括光电产品、信息科技、储存装置等皆居全球领先地位。

光宝40多年来专注于建立量产竞争优势,将多元化产品组合进行效益优化的资源整合与管理,实现实现优质的营收成长与获利能力。光宝近年来积极由资通讯产业朝向云端运算、LED照明、汽车电子、智能制造、5G+AIoT 等领域转型,打造光宝新一波营运成长动能。光宝期许在此极具变动与挑战的时代中,持续发挥世界级卓越企业的既有优势,成为全球客户在发展光电节能与智慧科技之创新及应用时,首选的最佳事业伙伴。

大纲

光宝团队透过Moldex3D整合不同材料及大小的模穴,规划冷热流道的配置及结合线的优化处理。光宝团队先进行问题的分析和验证,了解产品及模具的可行性。不仅避免传统的试误法,还透过自动化团队的协助与整合,实现了射出后的产品自动压合等工作,从而减少了后段组装所需的人力。

挑战

目前挑战为不同尺寸产品若要共享一套模具,须克服以下问题: 流动不平衡、外观浇口应力痕、大尺寸按键的外观结合线、产品尺寸变异与变形问题。

解决方案

- Moldex3D Designer BLM在实体网格层数上能够做有效的剪切生热评估。

- 透过Moldex3D应用精准地控制流道直径、配置以及生产所需的料温、模温。

效益

- 评估产品及模具设计的可行性

- 解决流动不平衡问题

- 解决外观结合线问题

案例研究

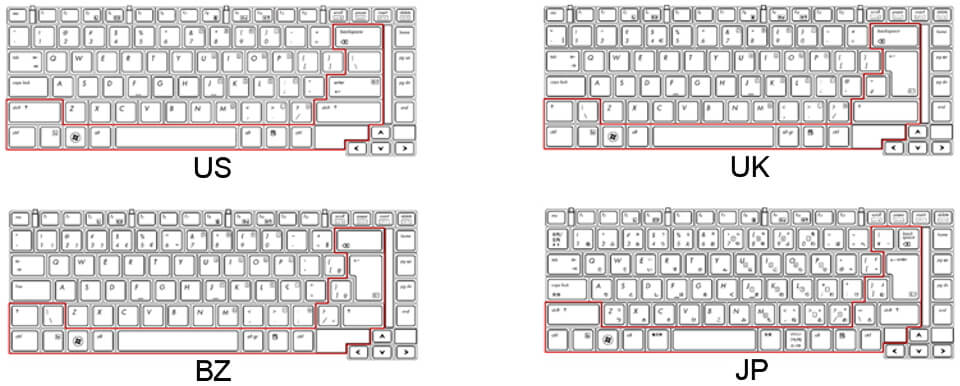

目前笔记本电脑键盘的键位布局可以分为四大语系,分别为US、UK、BZ、JP等四种。以HP为例:红色圈起处为各语系键位布局不同的地方。故一个机种的开发来说,不同大小的按键会需要开各式各样不同穴数的模具套数来因应。如此将造成模具上的管理不便,需要多组人力去进行频繁的上模、架模、下模、换模等。

其次后续的人工组装需要相当多人力一颗一颗按压组装,这并不符合成本效益。故需结合成套制品模具(family mold)射出成型+自动化组装来节约人力与机台成本。

图1 不同语系键盘按键尺寸差异(红框处)

成套制品模具(family mold)需要精确的考虑剪切生热造成的流动不平衡,且客户要求使用不同材料进行生产,为了解决上述问题,模流分析势必不可失的一环,模流分析不仅可以减少实际测试时产生的成本,更可以实现针对问题改善的设计变更验证,大大降低模具开发及试模成本。

本研究藉由Moldex3D预测不同材料的流动情形,供设计者与生产者评估同一套模具是否套用不同材料的可行性;Moldex3D Designer BLM在实体网格层数上能够做有效的剪切生热评估,且可以精准的控制流道直径、配置、以及生产所需要的料温、模温等做精准的预测,以避免成型上可能遇到的问题如流动不平衡、结合线问题。

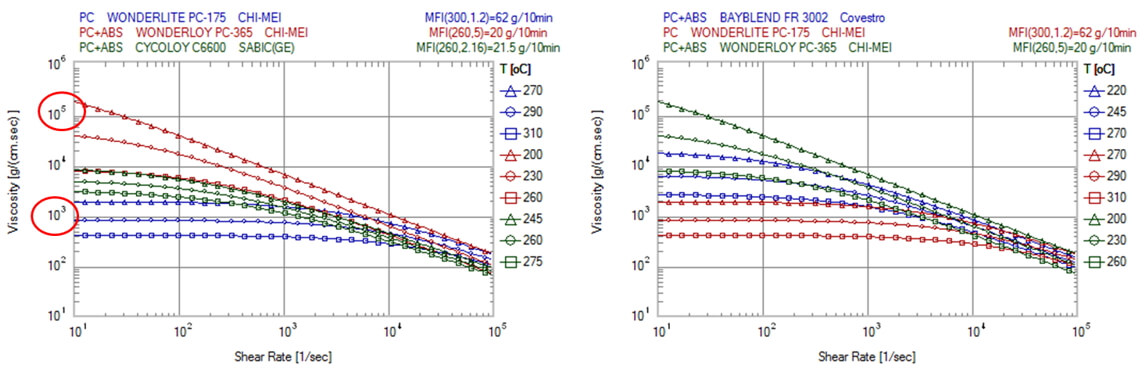

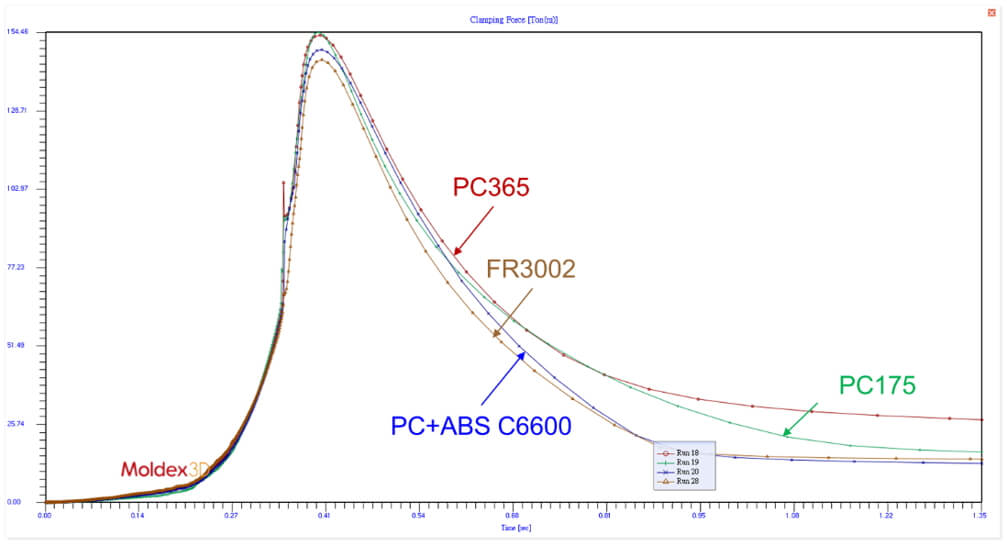

首先,进行不同材料是否可以共享同一套模具的验证, (图2为不同材料间的黏度对剪切率图),可以发现四支材料之间的黏度差异甚大,但不同材料分别进行分析后,可以发现不管是流动行为、射出压力与锁模力皆有相似的结果,代表这四支材料可以使用同机台、同模具进行生产。

图2 不同材料之黏度比较图

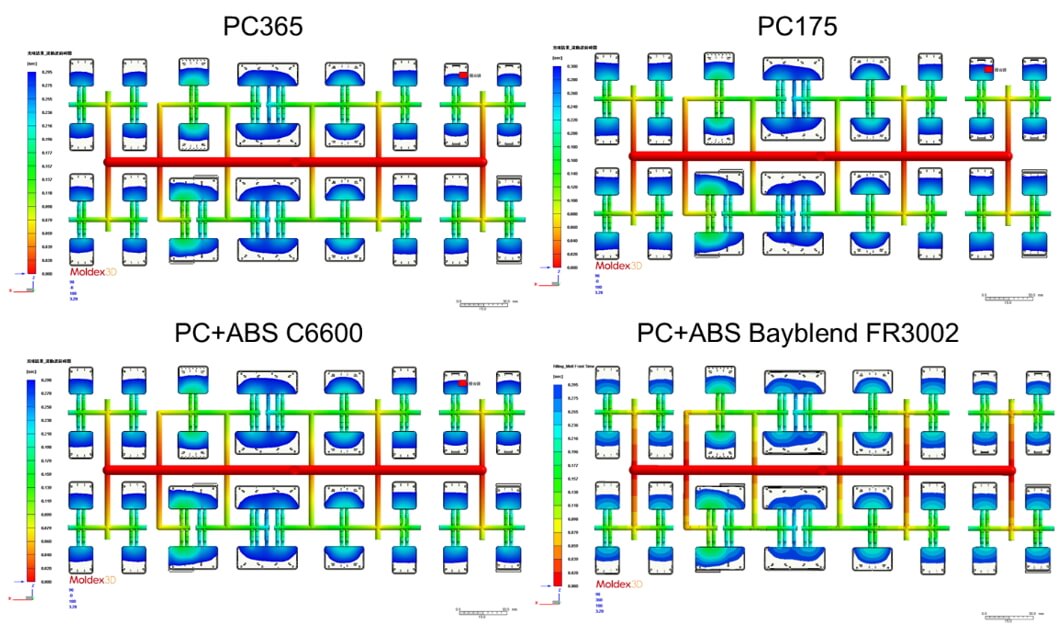

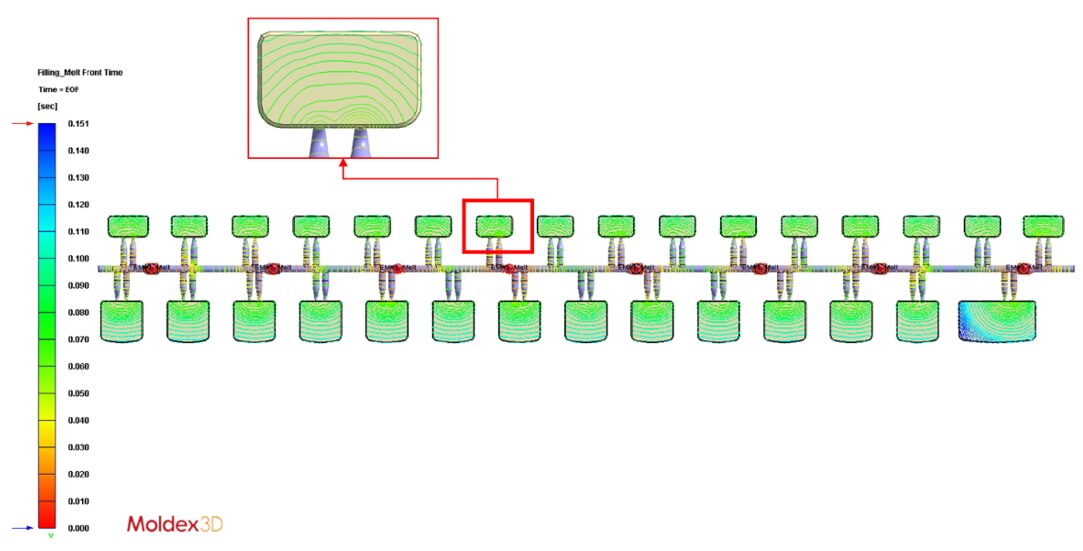

图3 不同材料之流动波前图(80%)

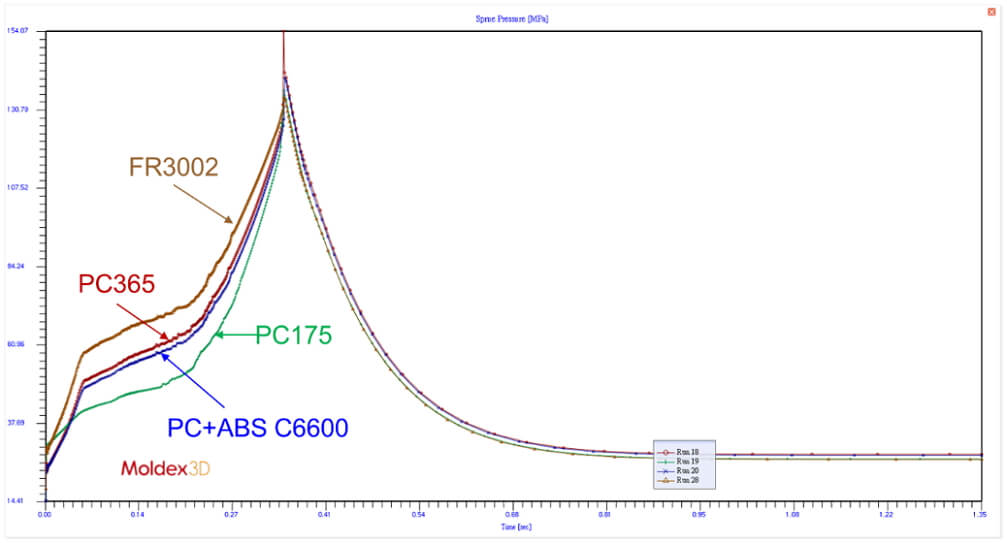

图4 不同材料之进浇口压力曲线图

图5 不同材料之锁模力曲线图

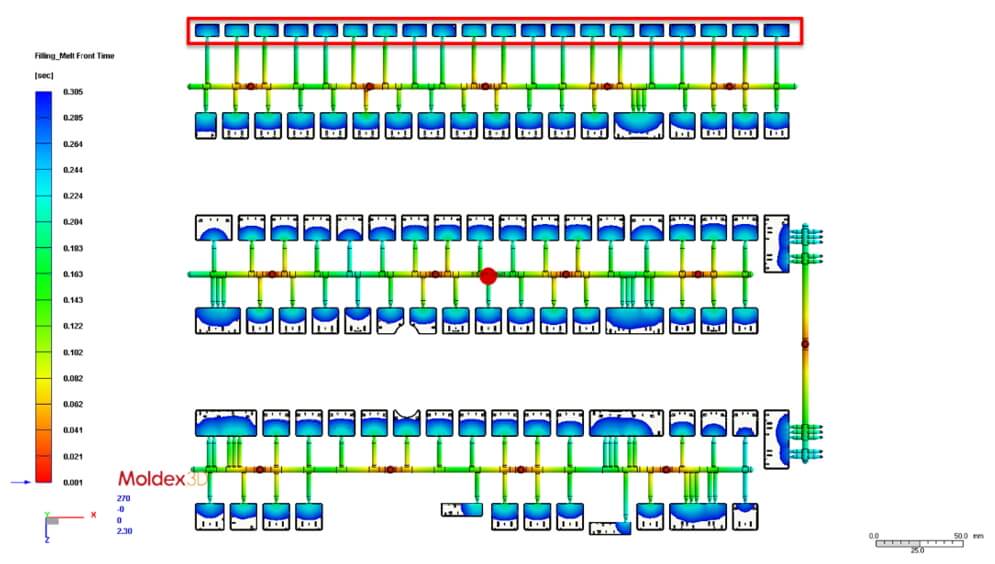

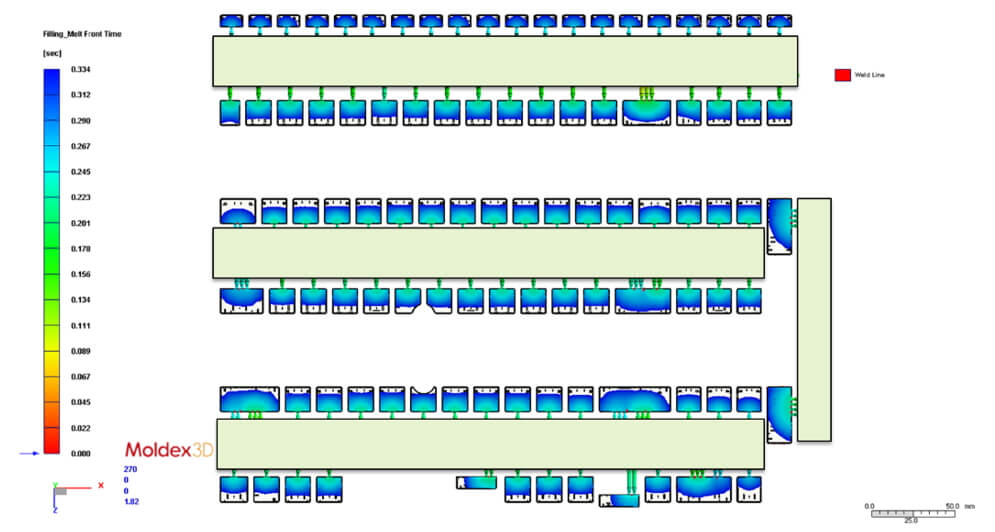

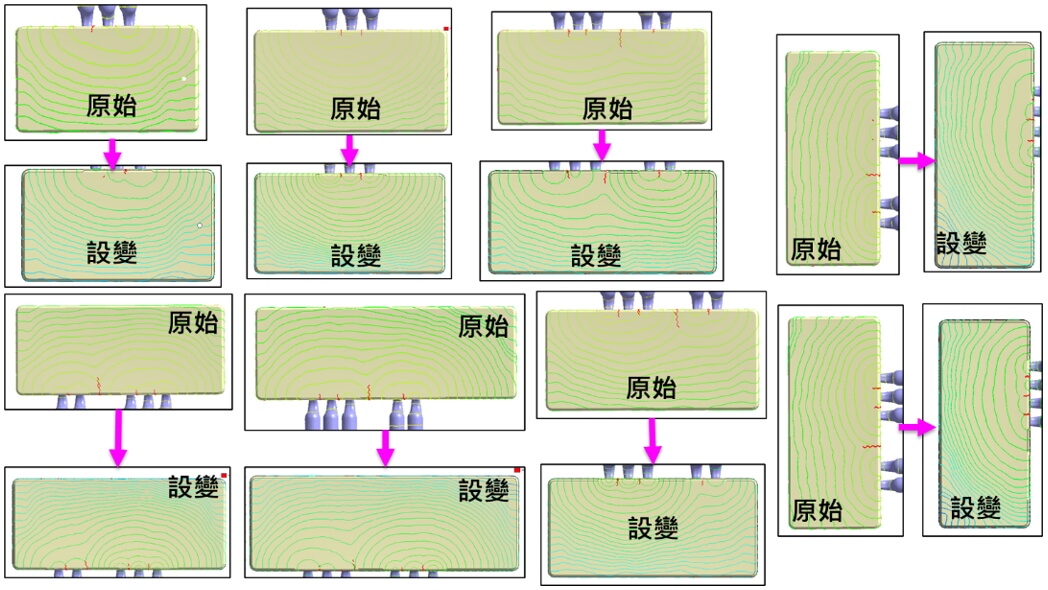

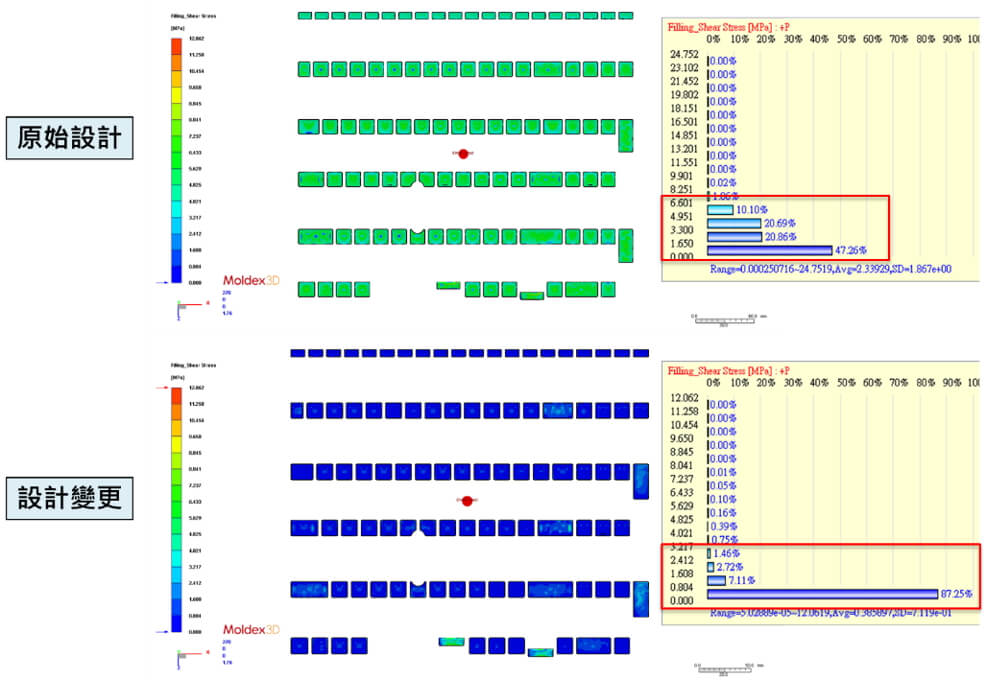

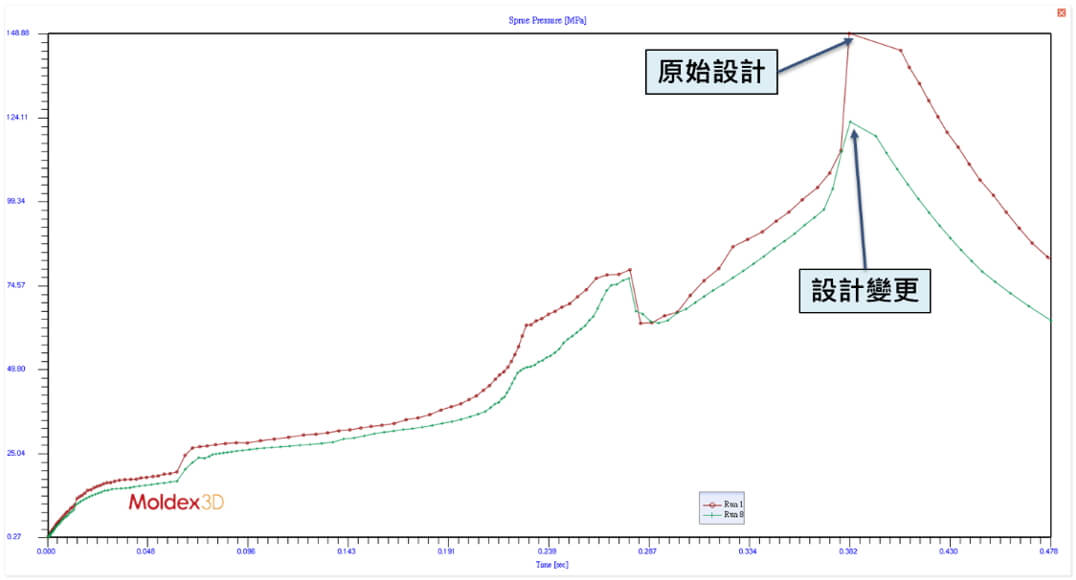

接着进行成套制品模具(family mold)流动平衡分析,业界在进行成套制品模具流道设计时,通常会使用鱼骨型流道与双浇口设计(图6),但这两个设计都会带来流动不平衡及流动迟滞的问题。因此透过Moldex3D分析,适时改动流道尺寸、浇口位置、浇口数量来达到流动平衡的设计(图7为原始设计,图8为优化后设计遮盖处为机密,不可公开)。当原始设计在充填比例42%时,第一排体积较小的模穴已经充填完成,但其余几处模穴皆尚未填饱,如此将造成部分穴数过保压容易有毛边等问题;而经过优化后设计的组别,在充填比例70%时,所有模穴相较于原始设计有更平衡的充填行为,表示此优化设计解决流动不平衡问题。不仅如此,优化设计甚至还改善了结合线数量(图9)、剪切应力分布(图10),与降低进浇口压力(图11),降低生产时的困难度。

图6 鱼骨型流道与双浇口设计

图7 原始设计(充填比例42%)

图8 优化后设计(充填比例70%)

图9 设计变更前后之结合线比较图

图10 设计变更前后之剪切应力比较图

图11 设计变更前后之进浇口压力曲线比较图

结果

研究结果显示,藉由Moldex3D便捷地修改冷流道设计,可有效改善产品流动平衡度,整体的浇口迟滞问题也有效改善。此外,均匀的保压也有效的降低了毛边问题。因流动平衡度的改善,射出压力也由148MPa降低至120MPa左右,有效降低锁模力,如此甚至可将原本需要350吨的机台降低至250吨。

另外原本结合线过长造成外观明显缺陷以及拉拔强度较弱等问题,也因使用Moldex3D在初始设计时间即可排除,从而改善外观与结合强度。