- 客户:中原大学

- 地区:台湾

- 产业:教育

- 解决方案:Moldex3D Advanced / 纤维配向模块

大纲

要获得良好的拍照质量,光学相机镜头外壳必须达到适当的尺寸精度,包括真圆度等。本案例中的相机镜头外壳使用纤维强化材料所制造,其真圆度问题有待改善,必须从检验各项制程条件变化来着手,因此中原大学团队导入Moldex3D来进行优化制程设定。首先以Moldex3D进行流动和纤维分析,接着在翘曲分析结果中发现产品的真圆度不佳,此结果的准确度也透过实验验证。仿真结果显示,提高模温可改善真圆度;但添加玻璃纤维后, 纤维的排向会造成产品不均匀收缩,而导致真圆度变差。为了减少纤维对产品真圆度的影响,中原大学调整了纤维添加量、修改流道系统设计,并进行仿真验证。最后透过Moldex3D的模拟,找到了较佳的纤维量和流道设计,明显改善了产品真圆度。

挑战

- 相机镜头外壳真圆度不佳,会导致拍照图像变形

- 玻璃纤维无法如预期中的提高尺寸精度,反而使真圆度变差

解决方案

以Moldex3D探究制程条件的影响,并据此修改产品设计以改善真圆度

效益

- 了解各项制程条件如何影响产品真圆度

- 透过浇口位置的变更,改善了超过35%的真圆度

案例研究

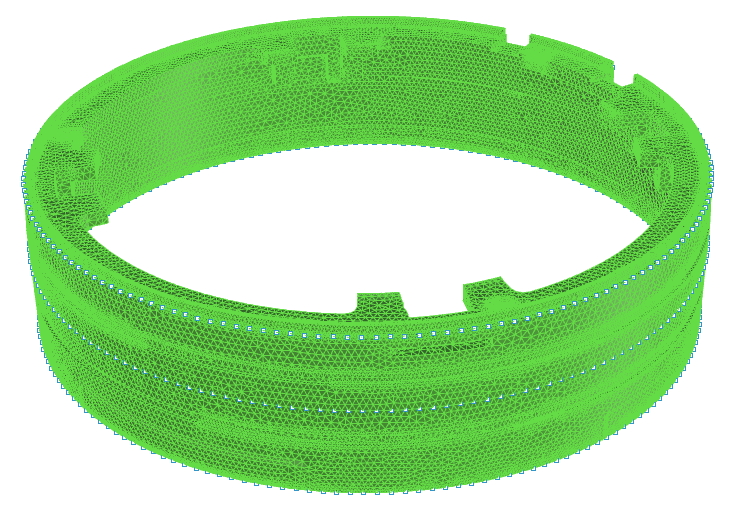

本案例目的为找到较佳的制程条件组合,以改善相机镜头外壳产品(图一)的真圆度。在利用Moldex3D优化各项制程条件之后,中原大学团队必须找出塑料中玻璃纤维的较适合含量。

图一 本案例产品为相机镜头外壳

图一 本案例产品为相机镜头外壳

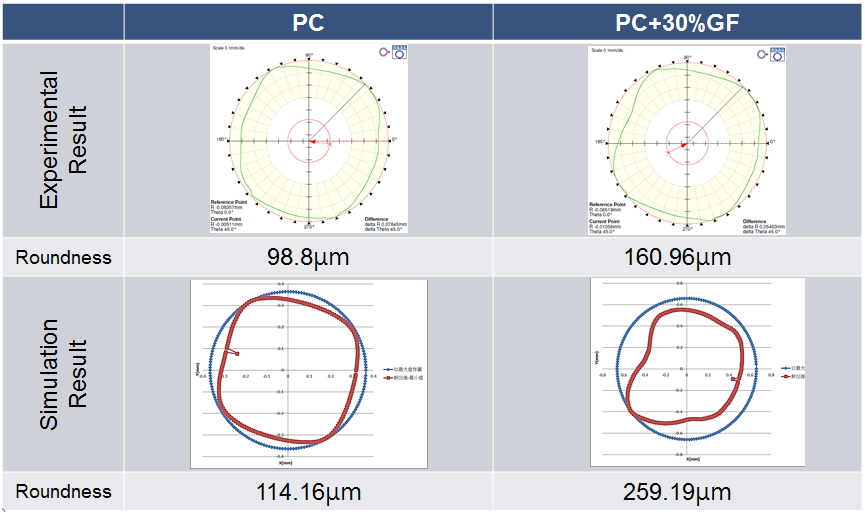

使用者可以透过Moldex3D评估不同的制程条件,达到产品设计优化,且不须耗费过多的人力和成本。本案例中,原本预期塑料中添加的玻璃纤维能够帮助降低产品收缩,达到较佳的真圆度。然而在实际情况中,添加纤维强化塑料常常无法提高尺寸精度,甚至可能造成反效果。Moldex3D仿真结果显示,产品的纤维排向呈现Z轴方向,会造成体积不均匀收缩,对真圆度也会产生不良影响。图二为Moldex3D的模拟分析与实验结果对照,二者呈现高度一致性,显示添加纤维会使真圆度变差。

图二 仿真和实验结果都显示纤维会使产品真圆度变差

图二 仿真和实验结果都显示纤维会使产品真圆度变差

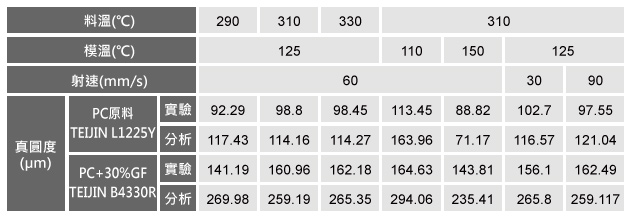

表一为不同制程条件的验证结果,其中料温为290~310℃,模温100~150℃,射速30~90 mm/s。从表中可看出,料温和射速对于产品真圆度的影响不大,但提高模温则可有效改善椹圆度

表一 不同制程条件之模拟验证结果

表一 不同制程条件之模拟验证结果

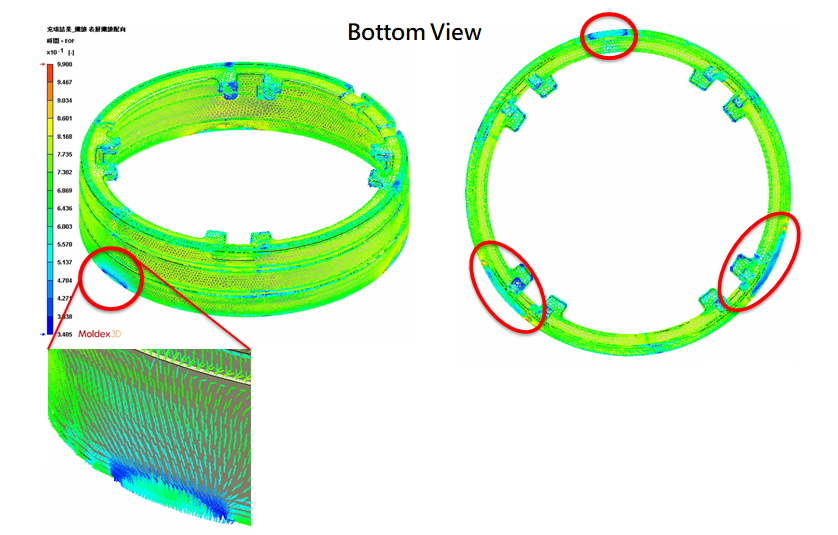

图三显示纤维排向与塑料流动方向相同(Z轴方向),此情形将导致产品不均匀收缩,且是真圆度数值过高的主要原因。

图三 纤维排向与塑料流动方向相同(Z轴方向)

图三 纤维排向与塑料流动方向相同(Z轴方向)

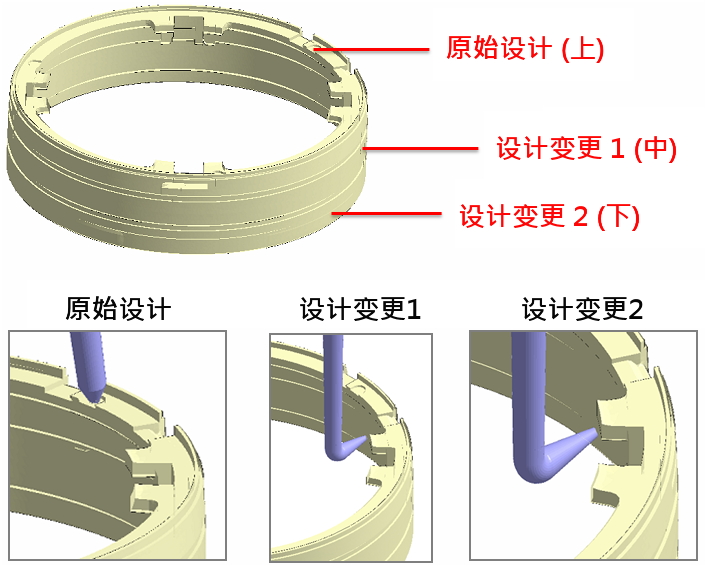

为了改善流动平衡,中原大学团队改变了三个浇口位置设计(图四),预期此设变可使产品的肉厚和肉薄处可同时充填完成,以改善产品真圆度。

图四 设计变更了三个浇口位置

图四 设计变更了三个浇口位置

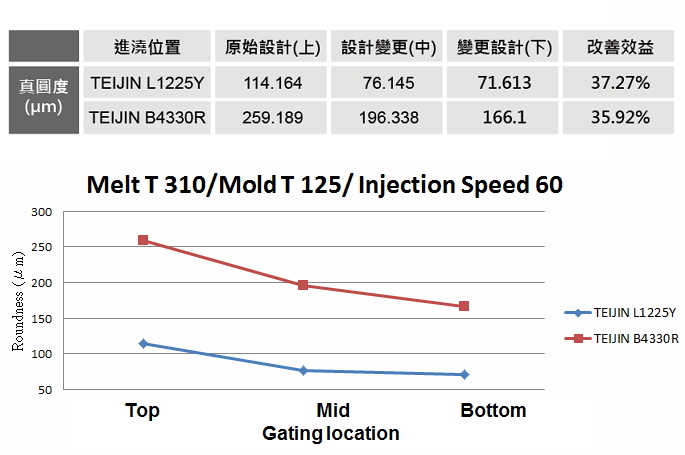

设计变更之后,不论是使用PC原料或是PC+30% GF,真圆度都可改善35%以上,如表二所示。

表二 变更浇口设计后真圆度已改善

表二 变更浇口设计后真圆度已改善

结果

藉由此案例研究,中原大学了解添加纤维并不会改善相机镜头外壳产品的真圆度。此外,本案例使用Moldex3D进行模拟,其分析结果与实验结果非常一致,因此计划在未来论文及工作上扩大Moldex3D的应用,持续改良产品流动不平衡的问题。