Customer Profile

- 客户:KOPLA

- 国家:韩国

- 产业:汽车

- 解决方案: Moldex3D Advanced 解决方案;流动分析模块 Flow 、保压分析模块 Pack、冷却分析模块 Cool 、翘曲分析模块 Warp、纤维配向模块 Fiber、FEA接口功能模块、多材质射出成型 MCM

大纲

许多成型厂使用HTN(High-Temperature Nylon, 高温尼龙)来制造汽车温控器外壳。由于HTN材料的注塑是在非常高的模具温度和熔胶温度下进行的,因此须面对的最大问题是如何缩短冷却时间。此案例的分析的目的是缩短生产温控器外壳所需的冷却时间,并帮助客户优化其成型参数和冷却水路。透过Moldex3D模拟分析,KOPLA验证嵌件材料和水路设计变更带来的效益,成功缩短冷却时间,满足客户的需求。

挑战

- 须缩短冷却时间

- 须帮助客户优化产品制造中的成型参数和冷却水路

解决方案

使用Moldex3D机台模式来使仿真分析的设置,更贴近实际案例;并以Moldex3D冷却分析来预估需要的冷却时间

效益

- 缩短68%冷却时间

- Moldex3D机台模式可使仿真更贴近实际客户案例的情境

- 找出最佳水路配置设计、成型参数和嵌件材料

案例研究

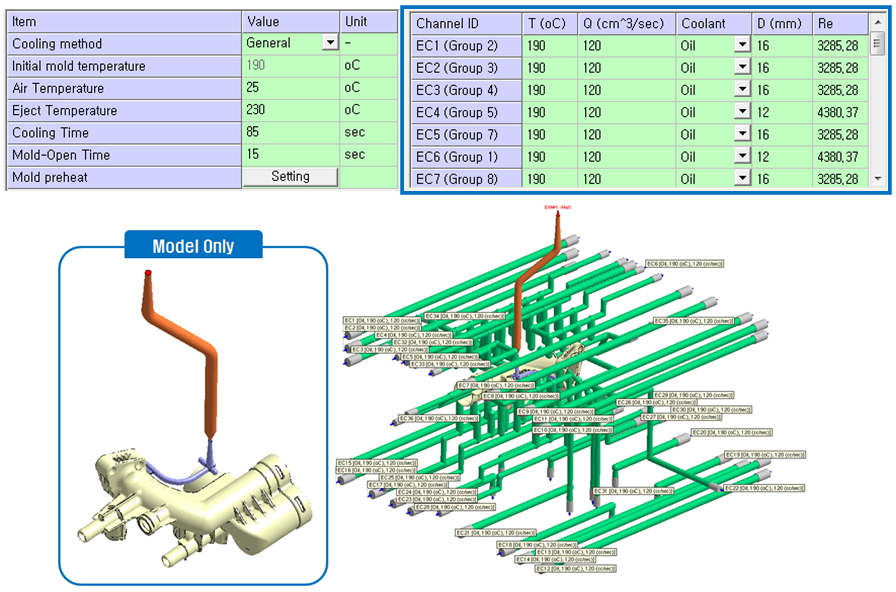

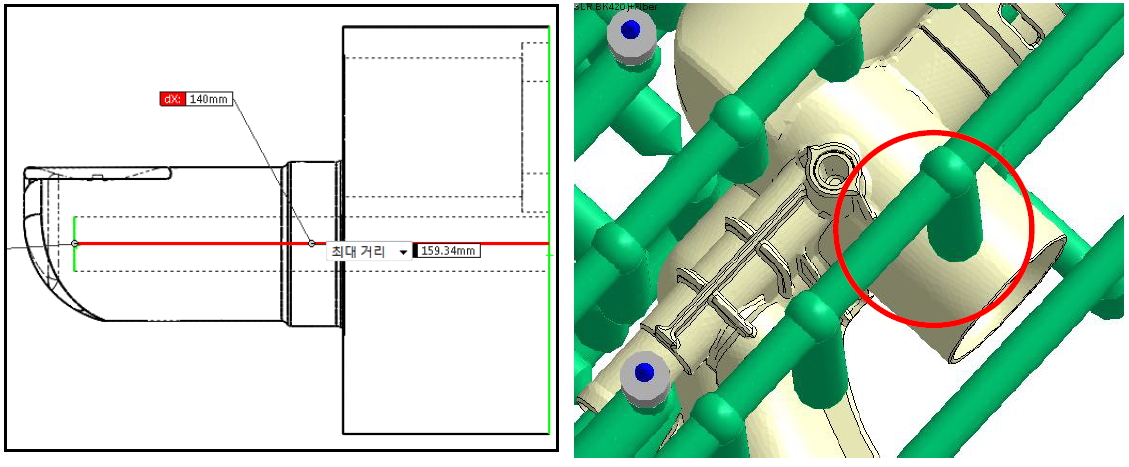

KOPLA必须降低其温控器外壳产品在成型过程中所需的冷却时间(原始设定为85秒),但仍需要确保有充分的冷却,来避免产品温度过高产生的问题。因此他们使用Moldex3D机台模式来进行冷却线路设计、冷却分析,模拟实际成型过程,验证原始设置(图一)和设计变更,以获得所需的冷却时间。

Fig. 1温控器外壳的成型参数和冷却水路设计

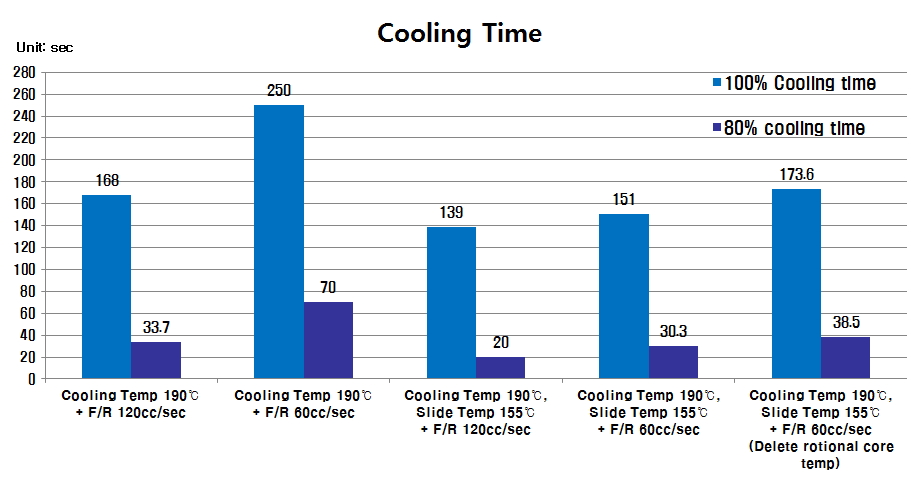

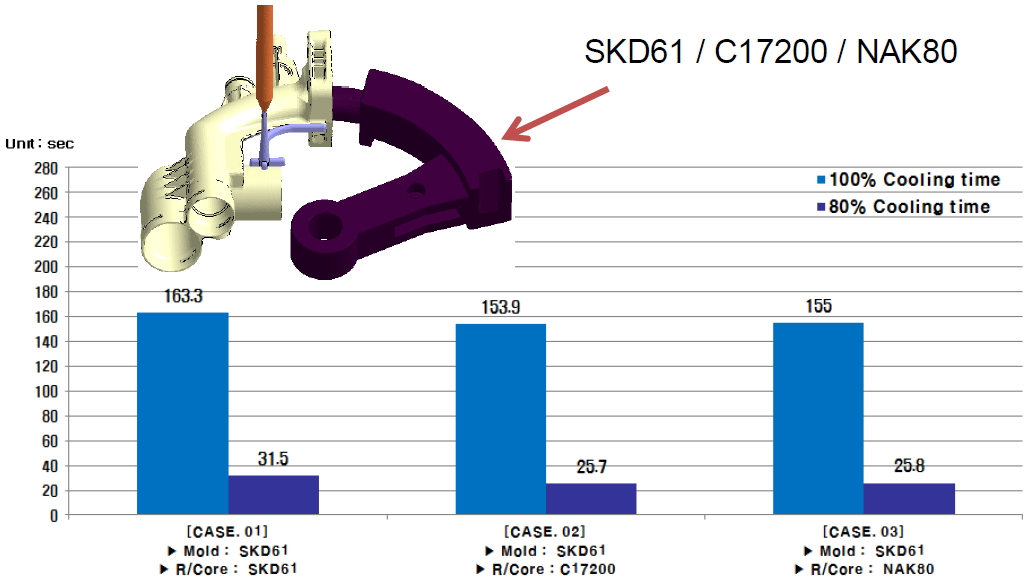

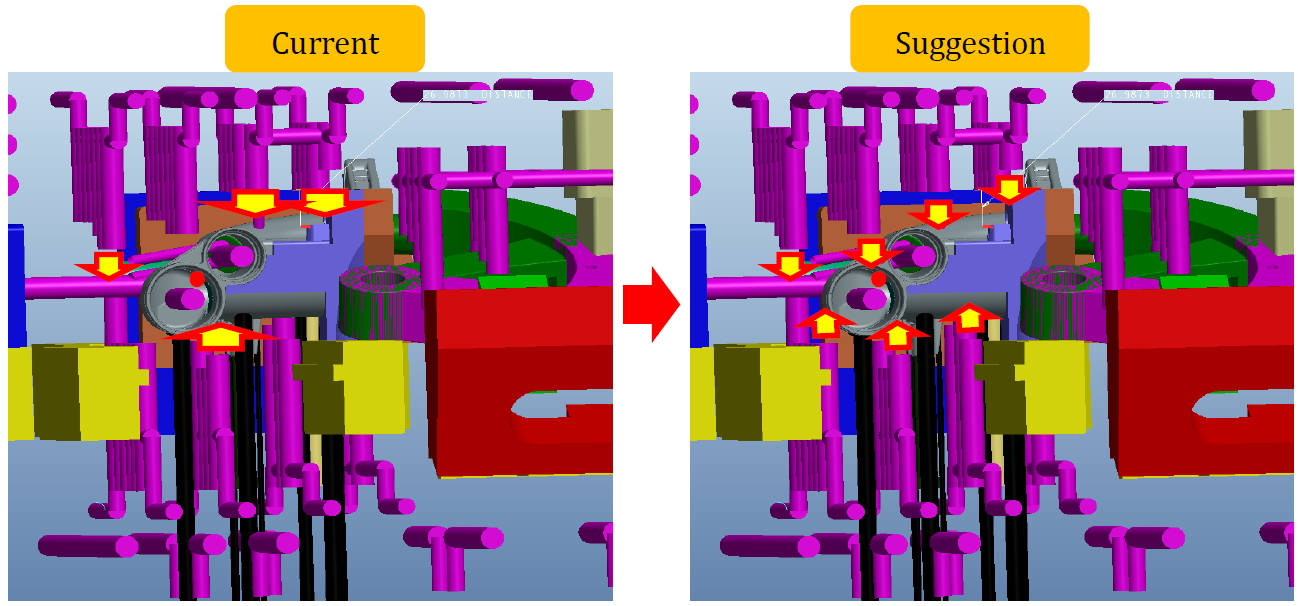

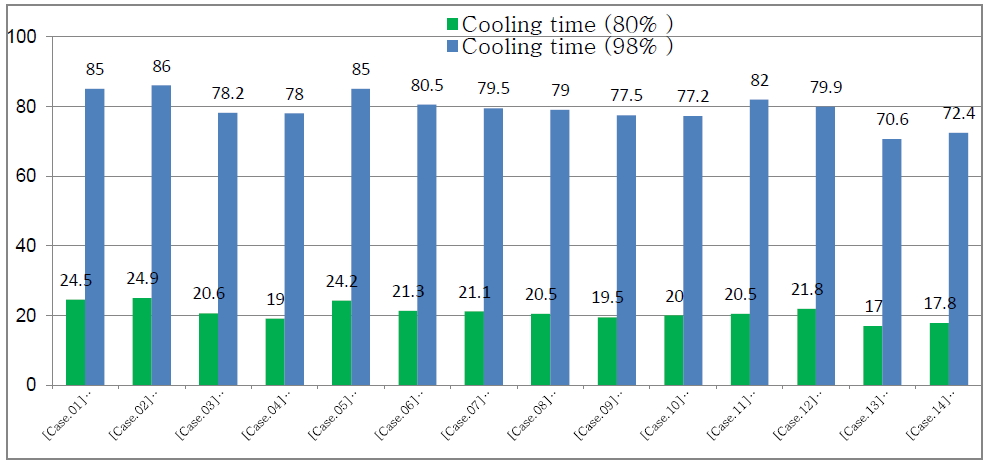

经Moldex3D的验证发现,由于所需的冷却程度只有80%,原始设定的85秒冷却时间显然过高(图二)。在更换嵌入件材料(图三)并延长冷却系统中的挡板长度后(图四),Moldex3D的冷却分析结果显示所需的冷却时间就更少(图五)。

Fig. 2 不同冷却条件及环境下所预估需要的冷却时间

Fig. 3 置换不同嵌入件材料后,预估所需要的冷却时间

Fig. 4 隔板式水路长度的设计变更

Fig. 5 不同组合的冷却方案下,所预估需要的冷却时间

藉由Moldex3D冷却分析来验证原始设计和设计变更(不同的冷却线路设计及和嵌入件材料)后所需的冷却时间,从而发现冷却时间可以从原来的85秒降低到接近28秒,可大大节省制造过程中的支出。

结果

除了良好的冷却分析外,Moldex3D可以在冷却后为其他流体分析软件提供各节点的温度数据,并且透过机台模式界面可以让仿真分析更接近实际制造。最后KOPLA的客户对Moldex3D的效能也非常满意,并计划将Moldex3D纳入内部开发流程,作为检查模具加工及冷却等项目的工具。