- 客户:京都大学化学工程系

- 产业:教育

- 解决方案:Moldex3D Solution Add-on / Moldex3D MuCell®

- 国家:日本

大纲

为了开发新颖的微细发泡抽芯制程,生产出更高质量且省料的产品,京都大学团队改良传统微细发泡射出成型制程(MuCell®),调整了抽芯技术的部分,观察该制程参数对气泡形态及最终产品的影响。他们并借助Moldex3D模流分析技术进行实验验证,以Moldex3D MuCell®模拟发泡制程中难以预测的物理现象,并透过分析进行参数优化,提高产品质量。

研究目标

- 以模拟工具左证新制程的实验结果

- 改善抽芯技术的实验设计

解决方案

利用Moldex3D模拟MuCell®抽芯制程,从微观角度了解其气泡形态(包括气泡大小及密度)及产品密度

效益

- 具备发泡行为预测能力

- 优化制程参数,提升生产质量

案例研究

为了生产比传统发泡制程膨胀率高的产品,京都大学团队设计了新颖的微细发泡制程。在新的制程中,当模穴充填完成后,经过一段延迟时间,会将后侧的模壁拉开一部分,以提供空间让产品发泡膨胀。经过这项调整,该抽芯制程将可产出更厚、密度更小的产品,达到省料目的。京都大学团队首先进行新制程的实验,并利用Moldex3D MuCell®模块来验证其实验结果。

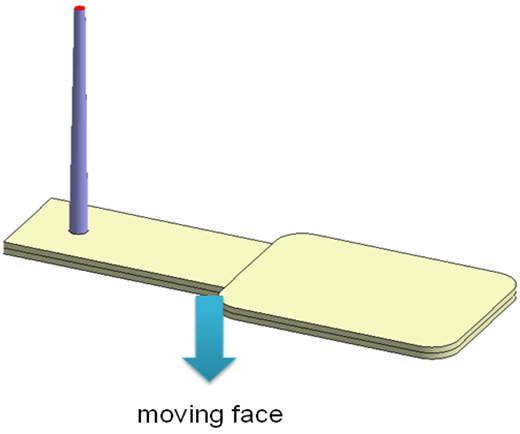

本案例研究目的为了解MuCell®抽芯距离、气体浓度、延迟时间等制程参数对于气泡形态(如气泡大小及密度)的影响。因此京都大学学者利用Moldex3D微细发泡解决方案模拟抽芯技术(图一),并将模拟结果与实验结果进行比较,以验证模流分析软件的准确性,以利未来实际应用。

图一 本案例中所使用的几何模型

图一 本案例中所使用的几何模型

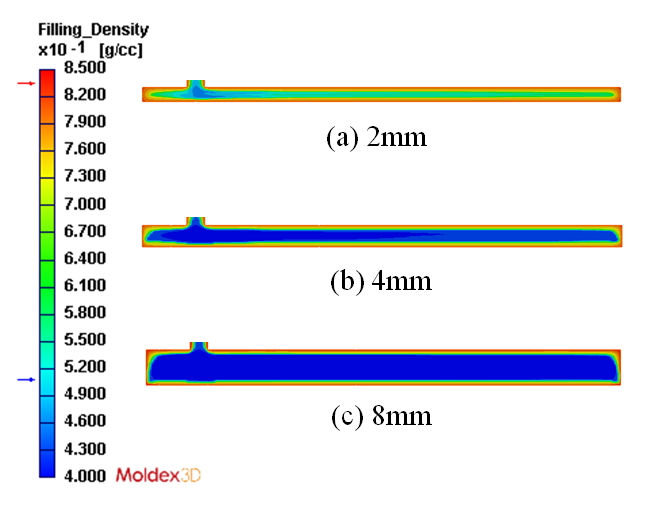

根据Moldex3D MuCell®模块的分析结果,学者可观察到抽芯距离、气体浓度及延迟时间等三项制程参数的影响。首先是抽芯距离的观察:当抽芯距离越大时,产品的密度会越小(图二)。当抽芯距离从0mm增加至8mm时,产品密度会减少30%,也就是重量会减轻30%。

图二 三种抽芯距离(a)2mm、(b)4mm、(c)8mm之下所导致的产品密度分析结果。

图二 三种抽芯距离(a)2mm、(b)4mm、(c)8mm之下所导致的产品密度分析结果。

从图中可看出,抽芯距离越大,产品密度越小

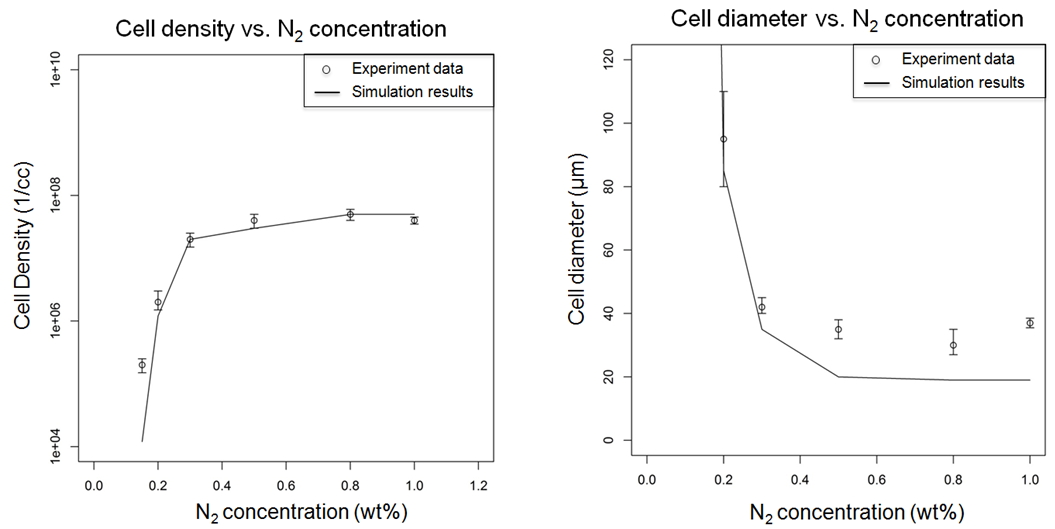

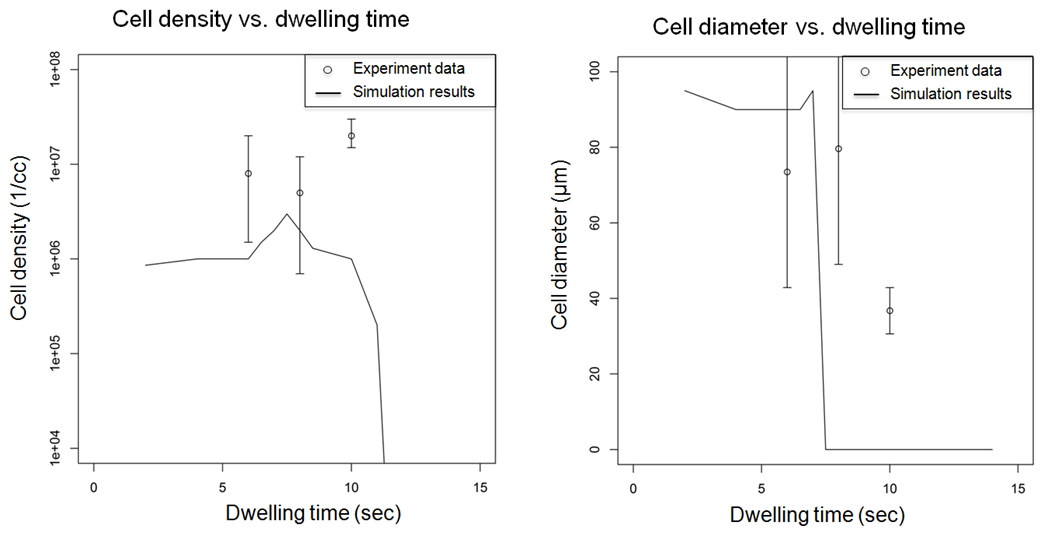

接下来观察气体浓度。分析结果显示,当气体浓度越高时,成核速度(即气泡产生的速度)越快,气泡的密度就越大(图三左),造成最终产出的气泡直径越小(图三右)。最后观察延迟时间,当塑料分子固化程度越高时,塑料黏度就越高,导致抽芯制程完成后,最终产生的气泡变小或甚至没有气泡。如图四(左)所示,当延迟时间大于10秒时,气泡密度便急遽降低;图四(右)则显示,当延迟时间大于7秒时,产品几乎没有任何气泡产生。

完成模流分析后,京都大学团队对照分析结果与实验数据。从图三及图四可发现,二者结果高度吻合。

图三 气泡密度与气体浓度对照图(左)及气泡直径与气体浓度对照图(右)。二者皆显示模流分析结果与实验结果相符合

图三 气泡密度与气体浓度对照图(左)及气泡直径与气体浓度对照图(右)。二者皆显示模流分析结果与实验结果相符合

图四 气泡密度与延迟时间对照图(左)及气泡直径与延迟时间对照图(右)。二者皆显示模流分析结果与实验结果相符合

图四 气泡密度与延迟时间对照图(左)及气泡直径与延迟时间对照图(右)。二者皆显示模流分析结果与实验结果相符合

结果

京都大学团队透过Moldex3D模流分析,清楚观察到各项制程参数对微细发泡制程的气泡形态和产品密度的影响。经比较Moldex3D分析结果和实验结果,两者十分接近(表一)。这些珍贵的分析数据将可进一步应用在预测发泡行为及产品机械性质。尽管在实际生产中,气泡形态可能更复杂或难以预测,模流分析仍是较经济的工具,协助提供更真实的气泡结构仿真结果,确保产品质量。

|

Core-back distance |

Experimental cell diameter (μm) |

Simulated cell diameter (μm) |

Experimental cell density (1/cc) |

Simulated cell density (1/cc) |

| 2mm | 85 | 80 | 3 x 106 | 2 x 106 |

| 4mm | 90 | 95 | 2 x 106 | 9 x 105 |

| 8mm | 155 | 105 | 1 x 106 | 7 x 105 |