- 客户:Synventive Molding Solutions

- 国家:美国

- 产业:热浇道

- 解决方案:Moldex3D Advanced

大纲

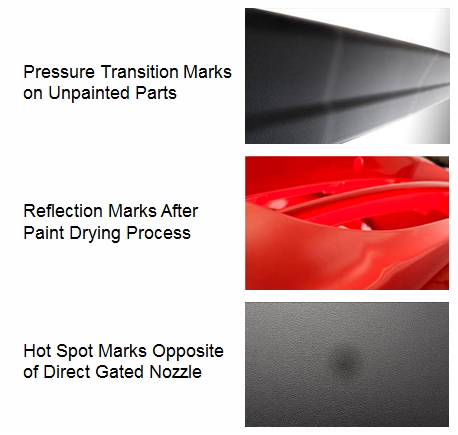

时序阀浇口系统常被用于制造大型射出成型对象,以避免缝合线产生。但此技术在制造时,容易在未上色的产品上造成应力痕;在喷涂、干燥后,会产生光泽不均的问题;以及在浇口喷嘴另一侧会出现热点痕(图一),这些产品瑕疵都会造成巨大的成本耗损。相较于传统以开关式控制的阀式热浇道系统,Synventive的activeGate技术涵盖了更先进的控制系统,包括阀针的行程、速度、加速度的控制等。Moldex3D能够仿真此高阶的控制系统,并让成形客户者可藉此预测和预防相关的产品缺陷。

图一 标准时序阀浇口的常见成型缺陷

图一 标准时序阀浇口的常见成型缺陷

挑战

- 使用时序阀浇口的射出产品容易产生的成型缺陷

- 必须在不必重新开模和加工的情况下,解决成型问题

解决方案

利用Moldex3D Advanced模拟标准时序阀浇口系统,找出成型缺陷;以及模拟阀针作动控制,以优化制程(时序阀浇口系统控制),进而成功消除成型产品上的缺陷。

效益

- 及早侦测出常见产品瑕疵

- 验证activeGate技术可解决产品瑕疵

- 成本、时间及废品率皆成功降低

案例研究

本项目目标为准确找出标准时序阀浇口系统会产生的成型缺陷,以及可能产生缺陷的区域,并以Moldex3D模拟Synventive研发中的阀针作动技术(时序阀浇口系统控制)─activeGate,观察是否能藉此技术解决缺陷问题。

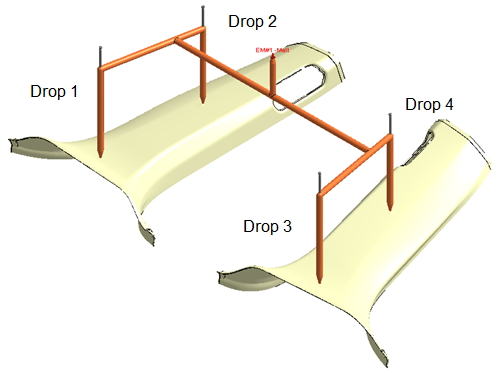

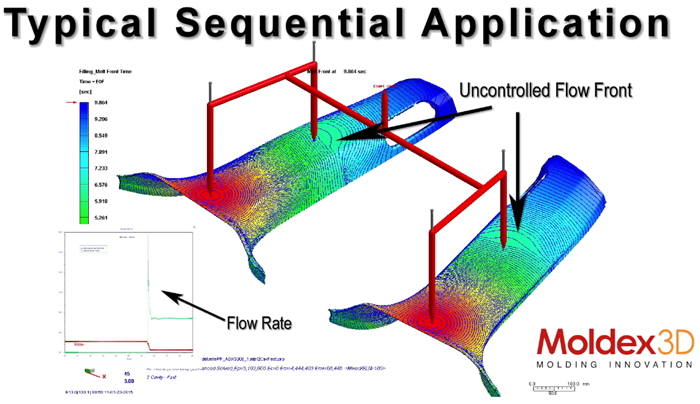

本案例为双模穴设计,含有2个阀式热浇道系统(图二)。第二组阀针(Drop 2和Drop 4)在熔胶从第一组阀针 (Drop 1和3)通过第二组喷嘴后便以高速度开启。此时第二组喷嘴的塑料会被高压压缩,并释放至模穴中。软件因此预测到潜在问题:第一,其波前速度高于从第一组喷嘴前来的熔胶,从等位面可看出流动波前过大、与第一组有很大差距,此情形将导致应力痕产生。第二,部分塑料会往回流,产生高密度区域,此情形可从差距小的等位面看出。以上状况将造成产品侧边有熔胶迟滞问题(图三)。当产品完成后,外观虽看似合格,但产品喷涂干燥后,熔胶密度高的区域收缩与其他区域不同,导致光泽不一。此外,在进入模穴时,模壁上已固化塑料也容易因为高压而再次融化,出现热点痕。

图二 热浇道系统设计

图二 热浇道系统设计

图三 原始的时序阀针作动设定,会造成不受控的熔胶波前

图三 原始的时序阀针作动设定,会造成不受控的熔胶波前

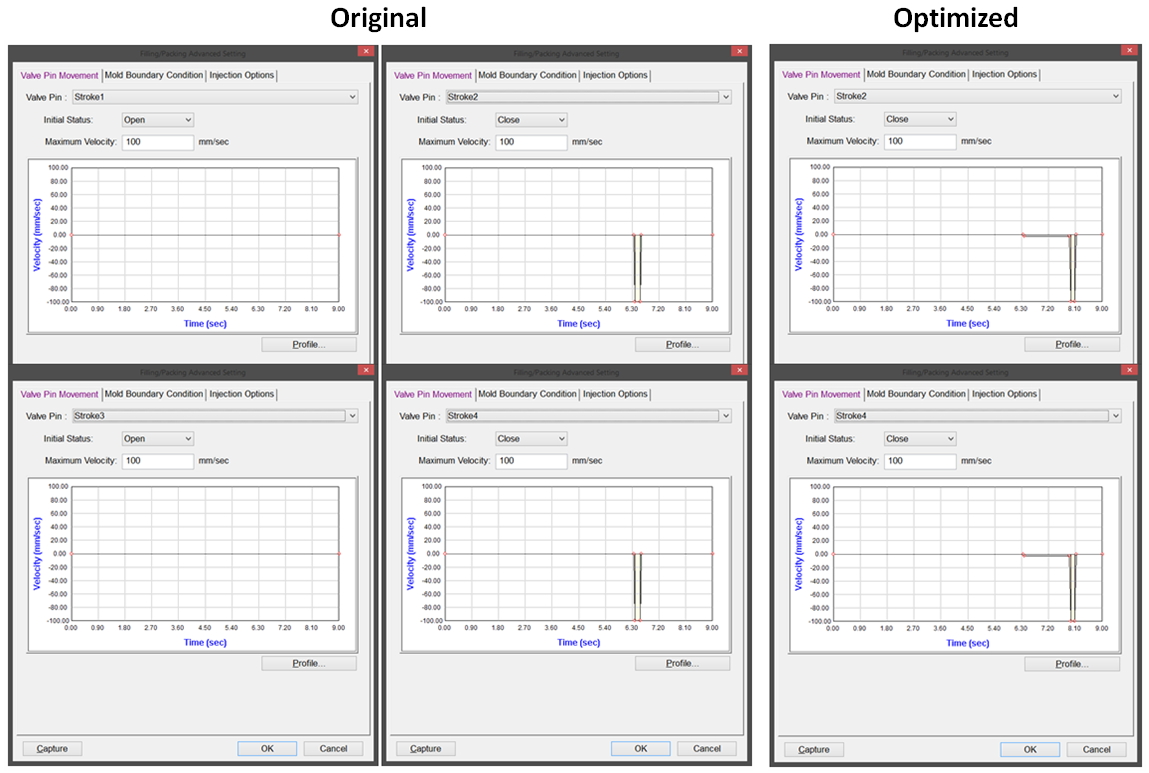

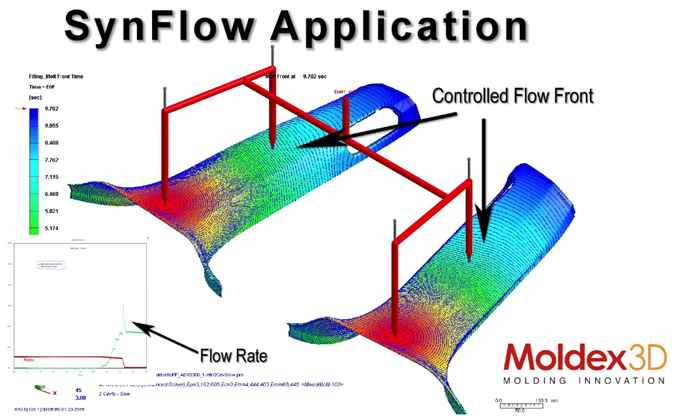

因此Synventive改变设定,控制第二组喷嘴的阀针速度和加速度。第二组喷嘴(包括Drop 2和Drop 4)不再以高速度开启,并将速度控制在6.35秒(图四),使得第二组喷嘴与整个系统的压力落差缩小。如此一来,第二组喷嘴的熔胶波前也不会比第一组超过太多,也不会造成塑料回流、造成局部密度过高和浇口另一侧塑料再次熔融等问题。改良设计后,仿真结果显示整个产品的等位面已变得均匀(图五)。

图四 原始及优化设计中,快速与慢速时序阀浇口作动设定

图四 原始及优化设计中,快速与慢速时序阀浇口作动设定

图五 优化时序阀浇口作动设定后,熔胶波前已受到控制

图五 优化时序阀浇口作动设定后,熔胶波前已受到控制

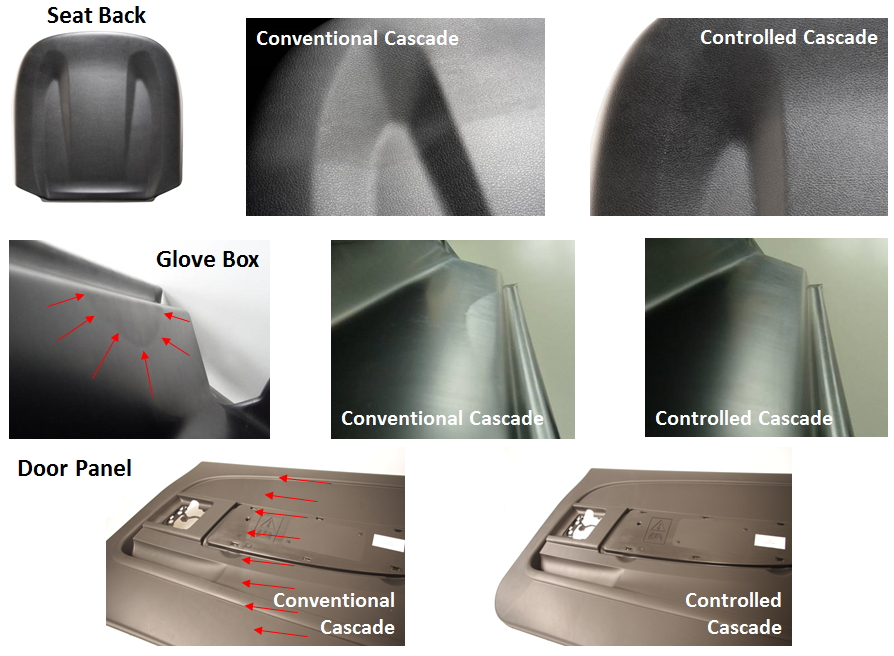

控制好时序阀浇口系统后(阀针以较慢速度开启,控制塑料注入模穴),Synventive制作出三个射出成型品,包括座椅靠背、手套箱、门板,以验证其相较于传统制程,是否能够改善产品质量。结果显示传统制程的产品瑕疵已成功消除(图六)。

图六 实际制造出的产品,验证仿真结果

图六 实际制造出的产品,验证仿真结果

结果

有了Moldex3D,Synventive得以在开模前就侦测出标准阀针作动设定的潜在问题,以及进阶阀针作动控制,让他们能藉由观察模拟结果来修正时序阀浇口设定,以控制熔胶波前、消除产品缺陷,进而降低废品率,省下时间和金钱成本。