- 客户: 光宝科技

- 产业: 电子

- 解决方案: Moldex3D Advanced

大纲

轴承衬套是轴承中重要的零组件,可以防止磨损,延长机件使用寿命。衬套的真圆度与尺寸是成型中的重点项目,需要严格控制,否则在运转时会因吻合度不佳产生异音,导致良率下降,而主宰整体成型真圆度与尺寸变形的关键为融胶流动平衡与肉厚设计。光宝科技使用Moldex3D 模流分析软件,针对肉厚设计与浇口位置进行优化,成功改善产品不良问题,并提高产品良率。

挑战

- 真圆度不佳,转动时造成震动与异音问题

- 尺寸精度要求严苛,真圆度需控制在0.05mm以内

解决方案

为了达成此成型上的要求,透过Moldex3D模流分析软件进行以下设计优化流程 :

- 分析原始设计找出成品可能产生积热的区域

- 改变不同浇口位置,找出流动较平衡位置以及有效保压区域

- 藉此降低流动不良以及保压效率不佳所造成对变形的影响

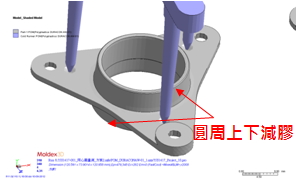

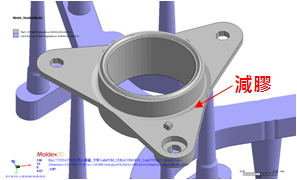

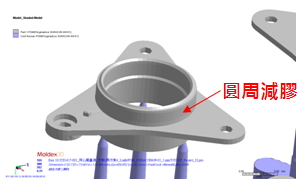

- 同时透过产品减胶偷肉设计去进行不同的比对分析

- 透过在网格上设置量测节点的方式,找出轴承圆柱在不同Z向高度下的真圆度,藉此挑出较佳的设计。

案例分析

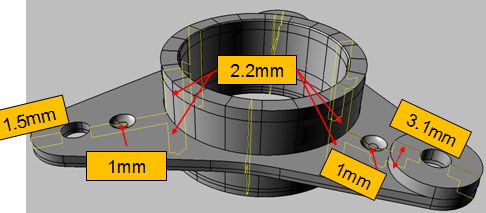

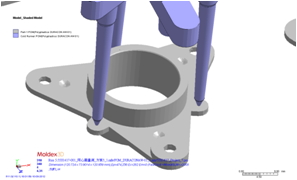

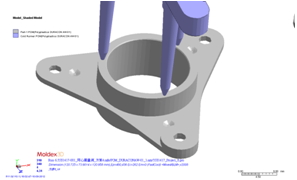

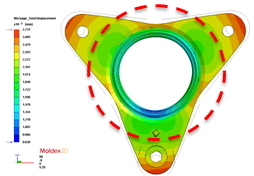

在此案例中可以发现,原始产品设计上就已经存在局部肉厚差异问题,而原先设计的浇口位置由于位处肉厚较薄区域(1mm),融胶接触冷模壁冷却后提早固化,以至于保压效果不佳;而在流动末端(圆柱区)存在肉厚较厚的设计(2.2mm),融胶因厚度关系较不易完全散热(内部积热),因此末端肉厚区在冷却至室温时,有较高的体积收缩与变形产生。而末端肉厚区(2.2mm)的真圆度为主要的质量关键点;因此后续设变分析将着重在控制此区域的真圆度在0.05mm内。

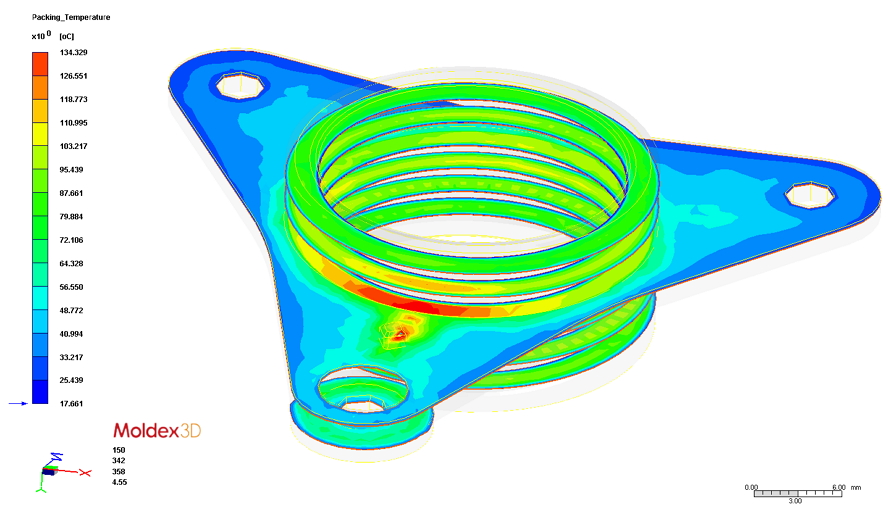

透过Moldex3D分析发现中央圆柱区在保压结束后仍维持较高温度

为了降低中央圆柱区体缩率过大问题,将以下列两主要目标进行比较 :

- 维持原进浇位置,同时降低中央圆柱厚度,降低厚度影响的体缩差异

- 调整浇口位置至圆柱进浇,以对该区做较完善之保压

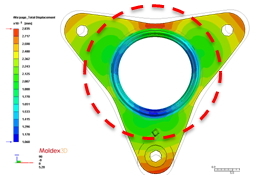

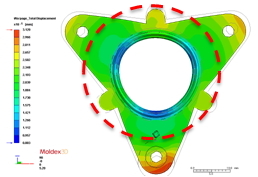

配合上述目标进行分析,设立五个设变形式进行改善,方案2在不改变原始进浇口位置下,藉由圆周上下端减胶来降低末端收缩效应,使其收缩趋于一致,可让真圆度各层分布较为接近。而方案4虽直接由圆柱进浇,有助于保压压力传递,但中央圆柱厚度未偷除,整体肉厚在保压结束后仍有较高的内收缩效应。而方案6仅减胶公模区域圆周,且改由母模面进胶,仍有上下层收缩不均的现象。藉由分析中总位移量的比较,最后以方案2视为较佳设变方式进行验证比对。

| 方案1 | 方案2 | 方案3 |

|

|

|

| 原始三点进浇 | 点进浇_圆周上下减胶 | 三点凸耳进浇_圆周不变 |

| 方案4 | 方案5 | 方案6 |

|

|

|

| 三点圆周进浇_圆周不变 | 原三点进_公模近圆周减胶 | 三点圆周进_公模圆周减胶 |

原始设计与射变方案比较图

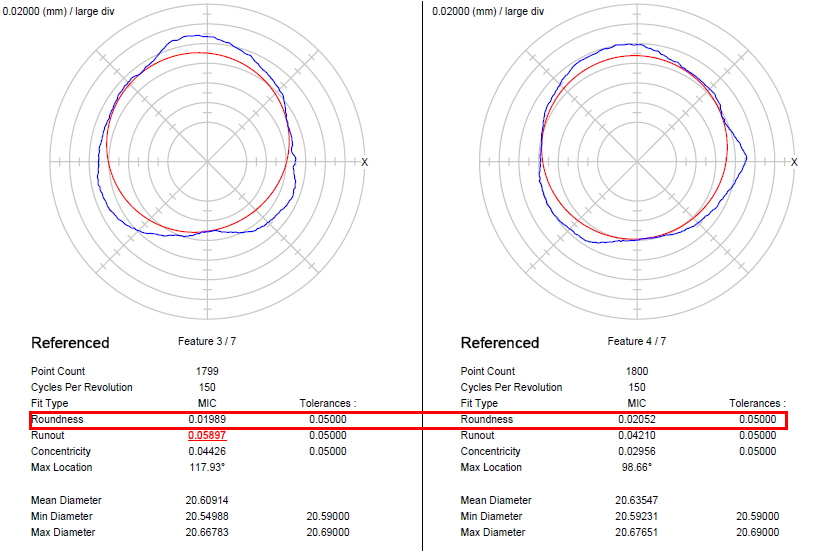

最后根据模流分析方案2的设计方案进行修模、制造与成型,并再做一次实际量测。可以发现真圆度经由三次元量测 (Coordinate Measuring Machine , CMM )后降至0.05mm以下,已符合要求的公差范围内。

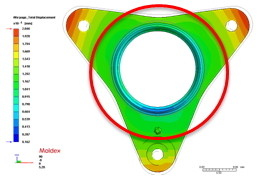

| 方案1 | 方案2 | 方案3 |

|

|

|

| -0.106mm~0.283mm | -0.016mm~0.204mm | -0.08mm~0.312mm |

| 原始三点进浇 | 点进浇_圆周上下减胶 | 三点凸耳进浇_圆周不变 |

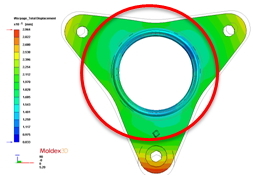

| 方案4 | 方案5 | 方案6 |

|

|

|

| -0.083mm~0.296mm | -0.084mm~0.273mm | -0.033mm~0.281mm |

| 三点圆周进浇_圆周不变 | 原三点进_公模近圆周减胶 | 三点圆周进_公模圆周减胶 |

三次元量测产品真圆度

三次元量测产品真圆度

效益

尚未导入Moldex3D前,轴承衬套件因为良率问题无法进行量产。透过Moldex3D分析与实际试模验证比对,产品良率成功提升至百分之九十九,大幅降低试模与修模成本,同时缩短交货时程。 Moldex3D可视化功能让产品潜在问题无所遁形。透过虚拟产品开发与制程条件优化,产品设计者可以在有限的时间下,快速完成多项设计变更。 Moldex3D 不仅为光宝科技提供产品开发解决方案,更为光宝注入强大能量来提升产品竞争力,加深追求卓越质量的信心。