编辑:科盛科技技术支持部工程师 王志扬

- 客户:Totota北美研究中心

- 国家:美国

- 产业:汽车

- 解决方案:Moldex3D Advanced 解决方案; 流动分析模块 Flow、翘曲分析模块 Warp、FEA接口功能模块、纤维配向模块 Fiber、压缩成型 CM

Toyota北美研究中心成立于2008年,致力于研发混和动力车用电子、新世代镁电池、自驾车等核心技术。(来源)

大纲

目前市面上缺乏分析片状复合材压缩成型的商用软件。北美TOYOTA研究中心(TRINA)团队希望开发一个新的设计方法,来模拟分析由非连续长纤片材组成的CFRP复合产品的流动及翘曲行为。在本案例中,TRINA团队开发了一个创新CAE方法来模拟片材压缩成型。此创新方法分为两阶段,结合了LS-DYNA及Moldex3D,满足捕捉铺覆过程中的弹塑性结构行为及压缩过程中的塑料流动行为,提供TRINA团队更准确的纤维排向及翘曲模拟能力。

挑战

- 缺乏实用性高商用片状复合材压缩成型分析

- 标准结构或压缩成型软件均无法处理的片状复合材料铺覆成型过程

解决方案

TRINA工程师利用两阶段方法进行压缩成型模拟。首先,利用LS-DYNA模拟片状复合材料的铺覆程序。接着,将铺覆的形状考虑进Moldex3D压缩成型模拟。

效益

- 提供前所未有的两阶段CAE模拟方法,赋予业界模拟铺覆及压缩片状复合材料的能力

- 精准的纤维排向预测能力

- 加速产品开发时程,降低成本

案例研究

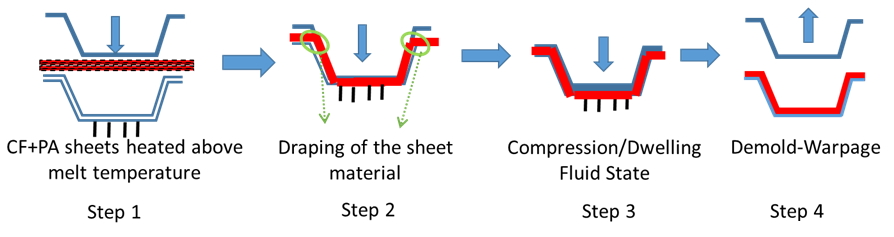

本案例中,北美Toyota研究中心(TRINA) 针对含碳纤维的热塑性片状预浸材(SMC)进行研究。此片材由不连续长纤维所构成。由于片材在压缩成型制程结束后,较容易维持原始长纤结构,因此受到TRINA研究员的青睐。此制程包含四个阶段(如图一):

步骤一:将含35%碳纤的PA6片材加热至熔点。

步骤二:将加热后的片材以低压方式铺覆至模穴中,即为铺覆程序。

步骤三:将片材压缩至模穴中,并以高压打孔至凝固。

步骤四:将凝固后的塑件从模具中顶出,并放置在空气中冷却。

图一 片状塑料的压缩成型制程

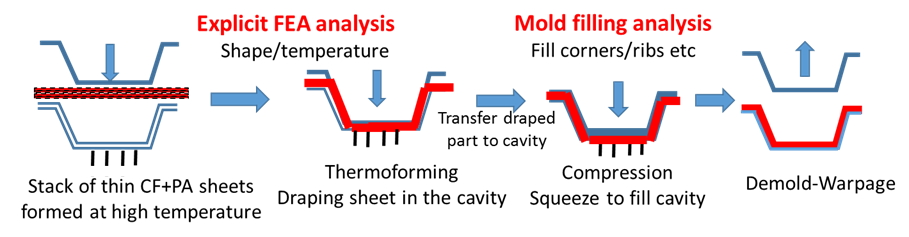

片材的压缩成型制程常伴随着铺覆和压缩程序。铺覆程序涉及塑料弹性结构行为;而压缩制程则涉及流动行为。要在模拟中同时考虑此两种行为的交互作用,是一大挑战。而透过Moldex3D与结构分析软件的整合,即可完整模拟这两种行为。此仿真流程分为两阶段(图二):第一阶段以有限元分析软件LS-DYNA仿真铺覆过程;第二阶段则由Moldex3D进行流动和翘曲分析。

图二 片材压缩成型之模拟方法

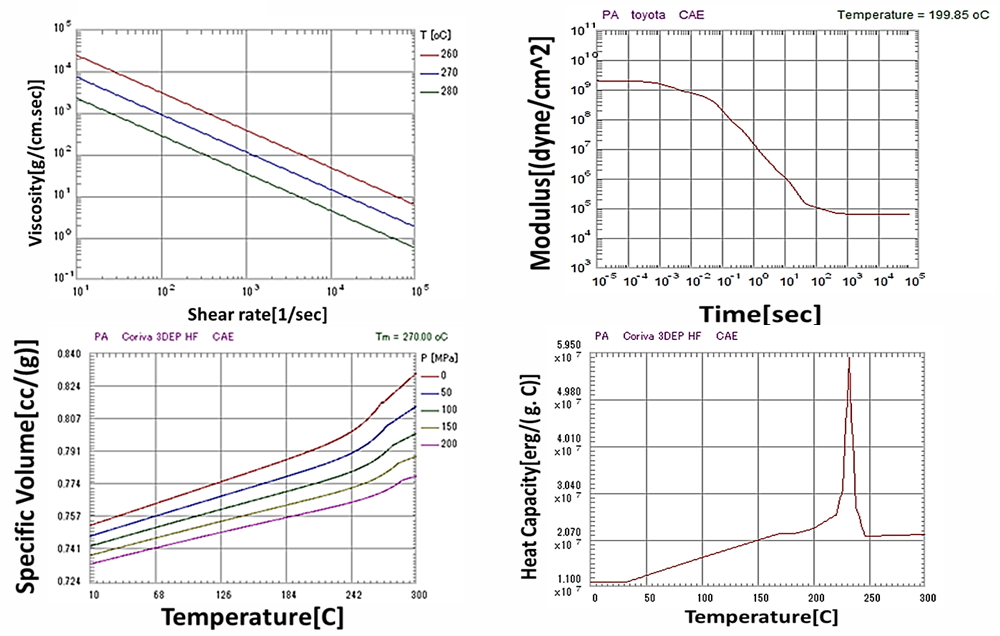

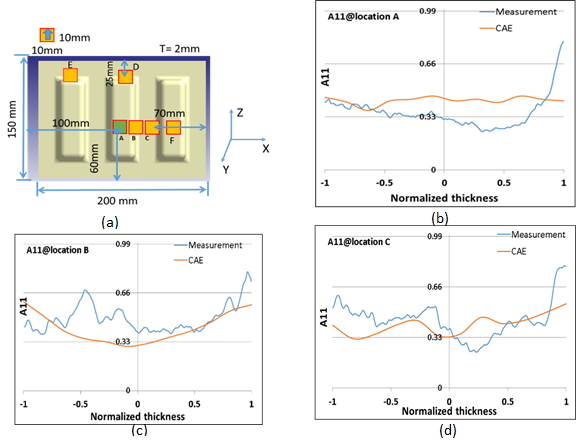

TRINA基于汽车产业轻量化需求设计出三穴塑件产品(图三),其量测并输入至Moldex3D的材料特性如图四所示。

图三 本案例产品

图四 产品量测出的材料特性,输入至Moldex3D

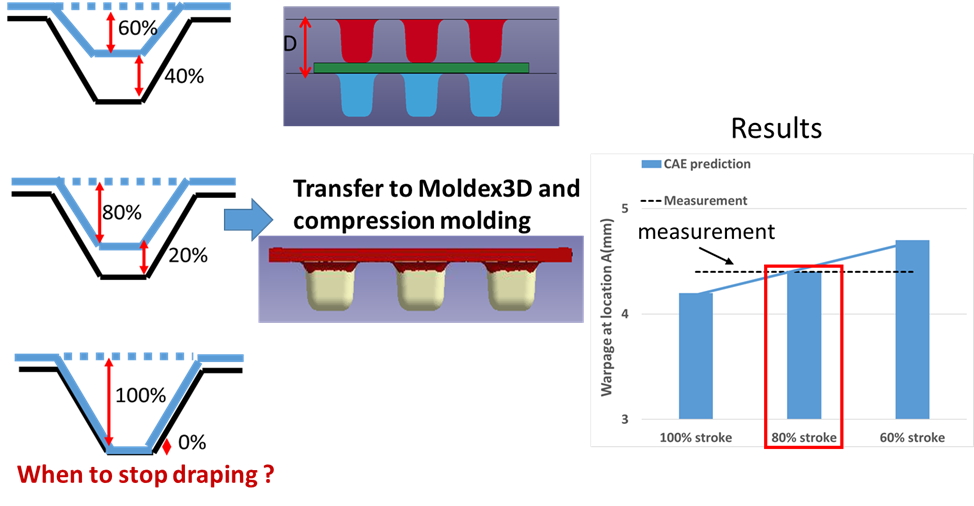

TRINA团队欲进一步比较翘曲及纤维排向之模拟结果与实际实验差异。在LS-DYNA仿真中,于压缩区域中的铺覆行程距离在60%、80%和100%时停止,并将此时数据作为输入Moldex3D的预浸料边界条件。仿真结果显示当铺覆距离在80%停止,与实验数据高度相符(图五),因此后续分析将以此条件进行。

图五 行程距离效应验证

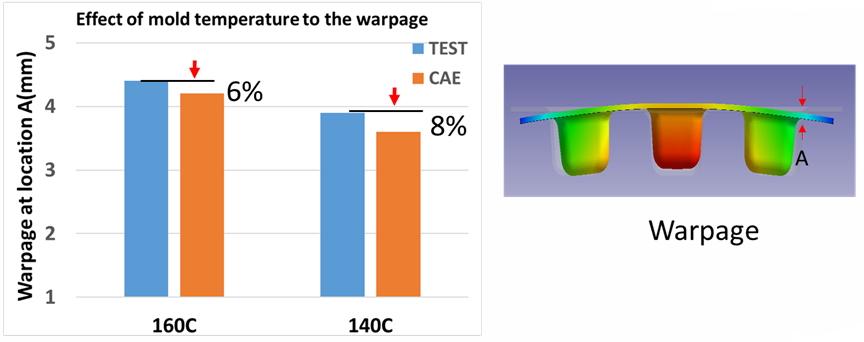

TRINA团队比较翘曲、纤维排向及不同行程距离效应,这三种模拟结果与实际实验之差异。翘曲的比较结果如图六所示,以产品上的位置A作为测量点。不同模温之下的翘曲预测,与实验结果误差均在8%以内。此外Moldex3D仿真及实验结果都显示,提高模温会造成翘曲量增加。

图六 翘曲结果验证

在纤维排向部分, TRINA团队则选择A、B、C三个位置为基准,如图七(a)所示。在标准化的厚度上,以断层扫描及体积图形分析法之量测结果,比对Moldex3D模拟,结果如图七(b)(c)(d)所示,整体而言,Moldex3D的预测结果与实验数据相差不到15%。

图七 纤维排向验证

结果

透过Moldex3D整合其他结构分析软件的功能,TRINA得以使用此先进的两阶段模拟方法,预测不连续长纤片状塑料在压缩成型制程中的行为,并获得与实际情形误差很小的分析结果。藉由这样的模拟能量,TRINA将可进一步实现制造兼具轻量化且高强度的汽车复材产品需求。