- 客户:高雄应用科技大学

- 地区:台湾

- 产业:教育

- 解决方案:Moldex3D Advanced;MCM

(来源: www.kuas.edu.tw)

大纲

塑料厚件产品的射出成型问题层出不穷,表面凹陷、喷流痕、真空泡等都是常见的瑕疵。此外由于厚件的温度传递效果差,而需要较长的冷却时间,严重影响生产效率。本案例研究一厚度达12mm的塑料光学镜片产品,利用分层多次射出的概念将成品以B-A-B的形式进行射出成型,藉由Moldex3D多材质射出成型(MCM)模块来分析A 层与B层的厚度改变对冷却时间及光学性质的影响,期望能藉此找到最佳的各层厚度组合,达到高质量光学产品并缩短制造周期。

挑战

- 找到最佳的厚度组合,以缩短冷却时间

- 透明度、残留应力等光学条件都达到较佳的结果

解决方案

使用Moldex3D 多材质射出成型(MCM)模块设计产品最适当的各层厚度,期望缩短冷却时间

效益

- 冷却时间成功缩短50-60%

- 凹陷量减少了85%

- 设计变更后消除了大部分的残留应力,并与Moldex3D预测结果符合

案例研究

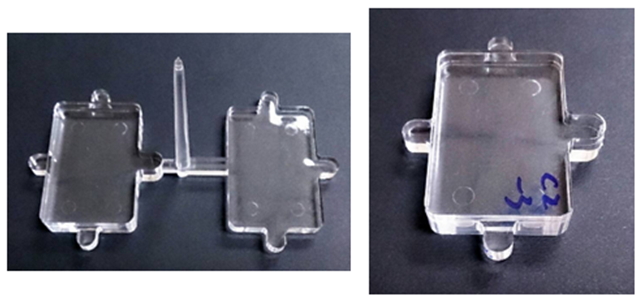

本案例产品为厚度达12mm的光学镜片产品(图一),希望藉由分层多次射出制程,调整该产品的各层厚度比例,以达到较佳的光学质量并缩短冷却时间。原始设计面临了冷却时间过长的问题,根据Moldex3D的仿真,要将产品冷却到顶出温度,整整需要384秒。此外Moldex3D翘曲分析中也侦测到严重的凹痕,是厚件散热不佳所导致。

图一 本案例的12mm厚件光学镜片

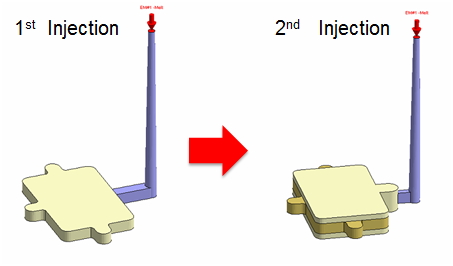

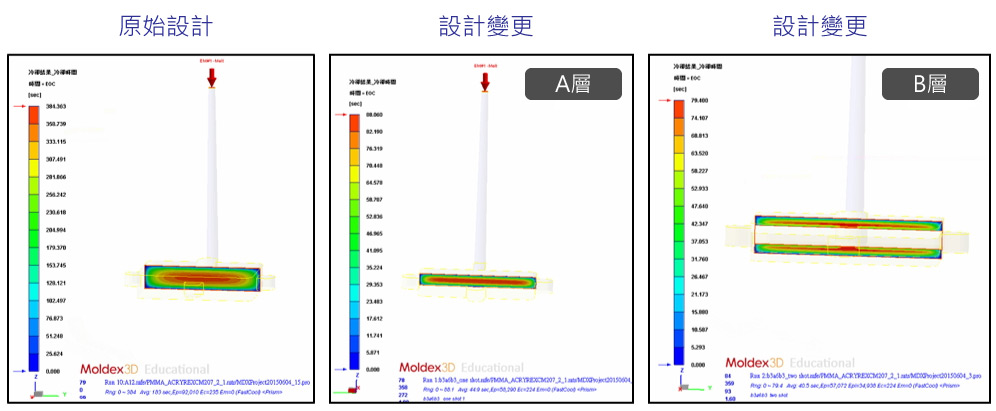

为解决此问题,高应大团队导入了多材质射出成型制程。第一射产生厚件的中间层(A层),第二射则产生上下两层(B层),以完成此厚件产品(图二)。接下来要面对的问题是:每一射所产出的厚度应如何定义?高应大团队于是提出了4项设计变更,并透过Moldex3D一一模拟验证,以观察不同厚度组合的冷却时间差异。根据Moldex3D冷却分析结果,中间层6mm和上下两层各3mm的产品设计,可以达到最短的冷却时间─172秒,比原本的冷却时间缩短了55%(图三)。

图二 产品的中间和上下层是由两次射出产生

图三 设计修改后,冷却时间由384秒降为172秒

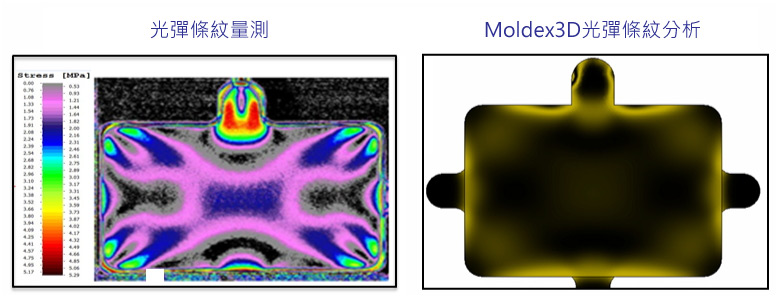

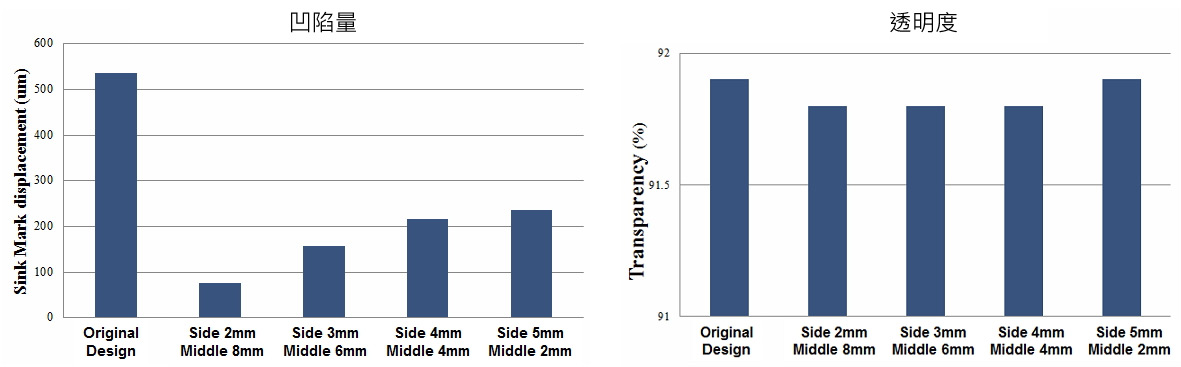

原始设计的残留应力量测结果,与Moldex3D光弹条纹分析结果一致(图四)。接下来进行产品的凹痕及透明度等光学性质的检验,检验结果(图五)显示,凹陷量有显著的改善,并随着产品上下层的厚度呈等比例变化。而设变的透明度也与原始设计不相上下。

图四 原始设计的残留应力量测与Moldex3D光弹条纹分析趋势相符

图五 凹陷量及透明度量测结果

结果

Moldex3D预测厚件光学产品冷却时间和相关光学性质的能力,对于改善光学镜片设计质量有很大的帮助。从残留应力量测的结果也可发现Moldex3D模拟结果是可靠且贴近真实的。高应大藉由Moldex3D找到优化的产品分层厚度组合、缩短了高达55%的冷却时间,也获得良好的光学质量。