- 客户:史丹利百得公司

- 国家:美国

- 产业:工具制造

- 解决方案:Moldex3D Advanced解决方案 / 纤维配向模组 / FEA介面功能模组 / 翘曲分析模组

大纲

史丹利百得公司DTV部门主管William Lai与产品工程师Frank Tsai合作进行螺丝起子把手产品案例分析(图一)。本案例中,产品的螺丝柱出现缝合线,导致产品容易碎裂。透过Moldex3D的模拟,他们得以准确预测出缝合线位置并改善。此外藉由Moldex3D多材质射出成型模组包覆成型分析,预测ABS和TPE双料结合后的温度,并优化成型条件。

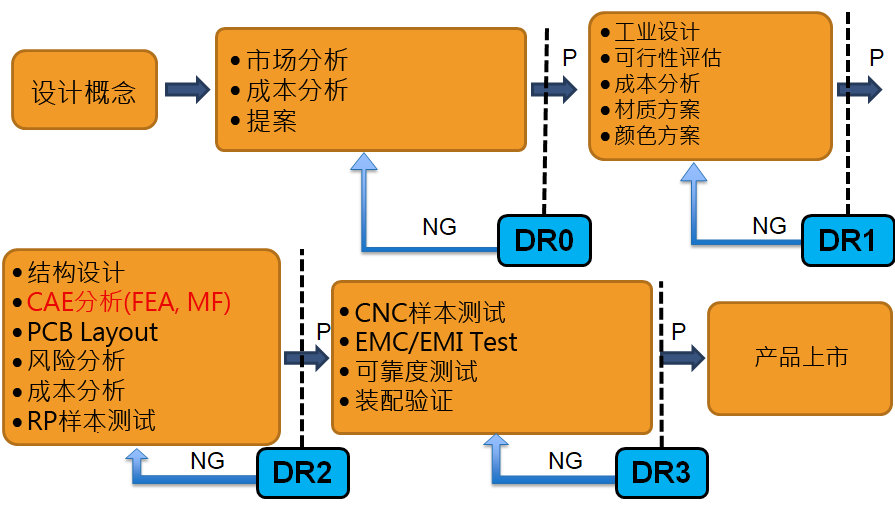

圖一 產品開發流程

圖一 產品開發流程

挑战

- 缝合线造成产品碎裂

- 双料设计造成额外的成本和时间花费

- 冷缝合线和雾状表面

解决方案

透过Moldex3D的模拟,修改缝合线位置、优化双料结合成型条件、优化浇口设计并获得准确的轴心偏移数值

效益

- 变更缝合线位置,而能顺利通过落摔测试

- 优化成型条件,让ABS和TPE两种塑料达到优化结合

- 解决冷缝合线和雾状表面问题

- 螺丝起子把手案例中,获得准确的轴心偏移数值

- 缩短工具制造时间并降低成本

案例研究

史丹利百得DTV团队使用Moldex3D来观察第一射和第二射的行为及缝合线位置,期望改善螺丝起子把手的产品结构强度和外观。

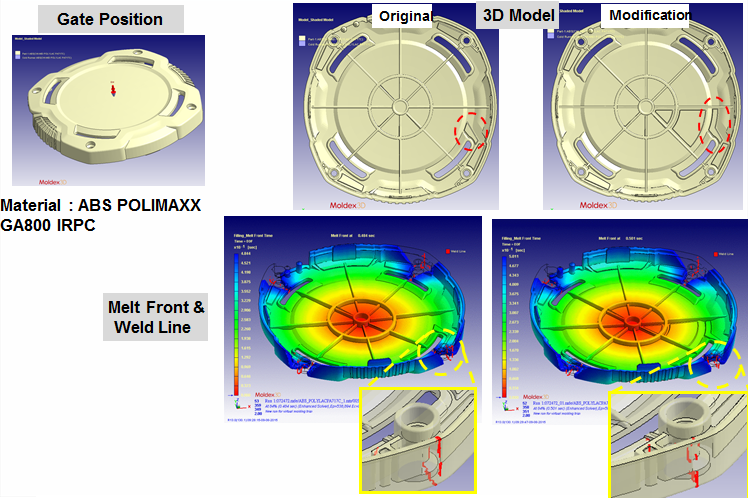

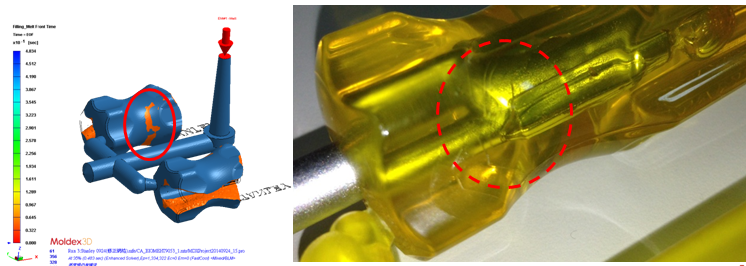

在第一个案例中,Moldex3D准确预测出缝合线位置,同时也是缝合线产生的区域(图二)。因此接下来便可根据模拟结果,修正产品内部结构以变更缝合线位置,达到结构强度,避免在工具制造阶段还要进行设计变更,造成成本浪费

图二 Moldex3D可预测出缝合线位置

图二 Moldex3D可预测出缝合线位置

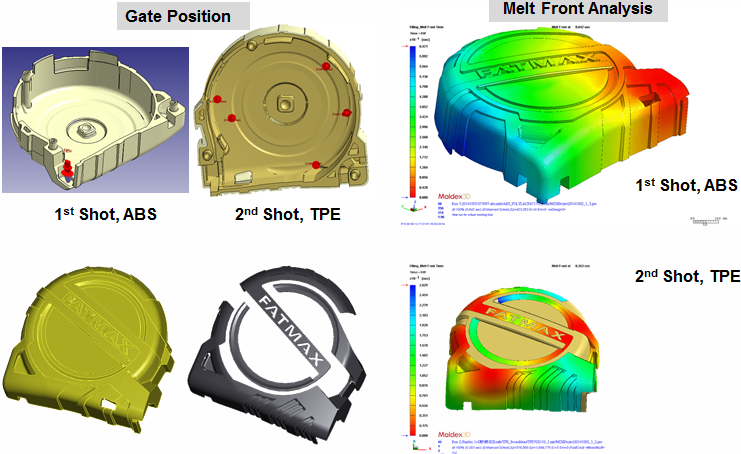

第二个案例中,Moldex3D可模拟包覆成型中第一射和第二射的流动波前,让使用者可观察ABS和TPE结合后的行为、流动波前和温度,以优化成型条件,在工具制造前就可让两种塑料的结合获得优化控制(图三、图四)。

图三 Moldex3D可模拟第一射和第二射中双料的行为

图三 Moldex3D可模拟第一射和第二射中双料的行为

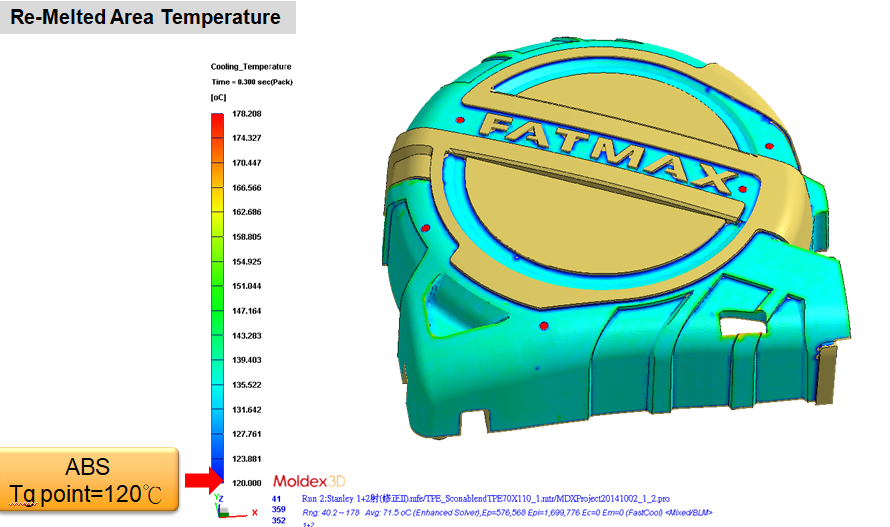

图四 由Moldex3D双料共射成型模组可以预测第二射与第一射接触时,

图四 由Moldex3D双料共射成型模组可以预测第二射与第一射接触时,

重新熔融第一射表面的温度皆大于材料的相变化温度,因此可预期两者介面应有良好的结合

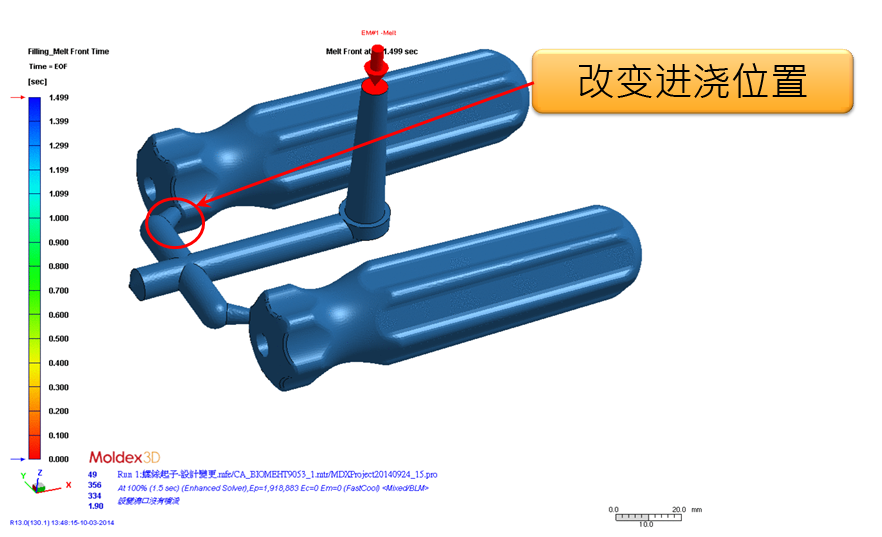

由于螺丝起子把手由半透明材料制作,且直径过粗,容易产生冷缝合线和雾状表面(图五)。因此在第三个案例中,以Moldex3D同时模拟不同的浇口设计的成型条件、形状及尺寸,找出能够解决冷缝合线和雾状表面问题的设计。改变了进浇位置后,不但原本的喷流现象获得改善(图六),同时透过流固耦合预测,也改善了螺丝起子中的金属件偏移量,避免工具制造上的许多问题。

图五 冷缝合线和雾状表面问题

图五 冷缝合线和雾状表面问题

图六 改变进浇位置后,冷缝合线和雾状表面获得改善

图六 改变进浇位置后,冷缝合线和雾状表面获得改善

Moldex3D协助完成浇口形状、尺寸及进浇位置优化,改善了塑料流动行为和流固耦合数值,史丹利百得DTV团队得以顺利进行后续的CNC样本测试、EMC和EMI测试、可靠度测试、装配验证等工作。

结果

DTV团队的任务是帮助工程师在实际制造前,预测潜在的设计和制造问题,而Moldex3D就成了得力助手,不但可模拟塑胶件的生产,还能帮助解决工具制造和产品结构问题,为工程团队在产品设计制造上省下了可观的成本和时间。