Edited by Ben Lai, Engineer at Technical Support Team, Moldex3D

- 客户:STMicroelectronics

- 国家:意大利

- 产业:半导体

- 解决方案:Moldex3D芯片封装模块

STMicroelectronics是全球最大的半导体企业之一,公司有46,000名员工,100,000间客户及数千家合作伙伴。(来源)

大纲

STMicroelectronics 工程师运用 Moldex3D芯片封装解决方案将树脂充填不完整的风险降到最低。首先,软件能重现因流动行为不平衡而引发的包封形成情况。接下来运用 Moldex3D 模拟将封装设计优化,降低发生问题的风险。最后藉由更改几何形状发现对充填前推进有惊人效果,能在成型过程中避免产生结构瑕疵。Moldex3D 可用来成功在虚拟环境中预测问题,并可将模拟结果转化并整合至新成品的封装原型制造中。

挑战

- 改善不平衡的流动行为

- 减少结合线及包封

解决方案

根据 STMicroelectronics 设计师估计,藉由缩小标准配置的焊垫尺寸,就能减轻树酯在模穴顶部与底部之间流动不平衡的情形。由于已确定导线架焊垫属于关键位置,因此将其设计优化可对充填行为有极大帮助。事实上,此方法能减少成品的关键结合线数量。因此,此解决方案藉由先从设计着手解决包封的问题,而非从耗时昂贵的实验进行原型制造开始。

效益

- 找出关键结合线出现机率较高的位置

- 降低结合线会合角及形成包封的可能性

案例研究

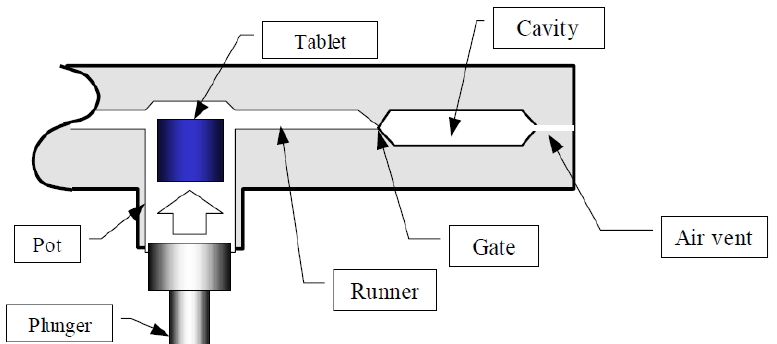

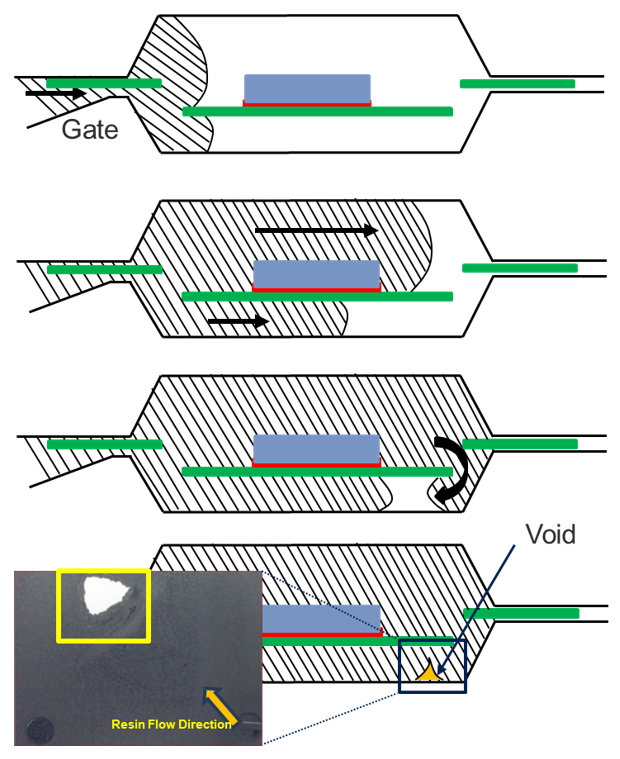

IC封装是在模腔中以氧树脂成型材料(EMC)将微芯片封装的过程,接着用柱塞将片剂压入模腔,如图一所示。

图一 IC封装制程

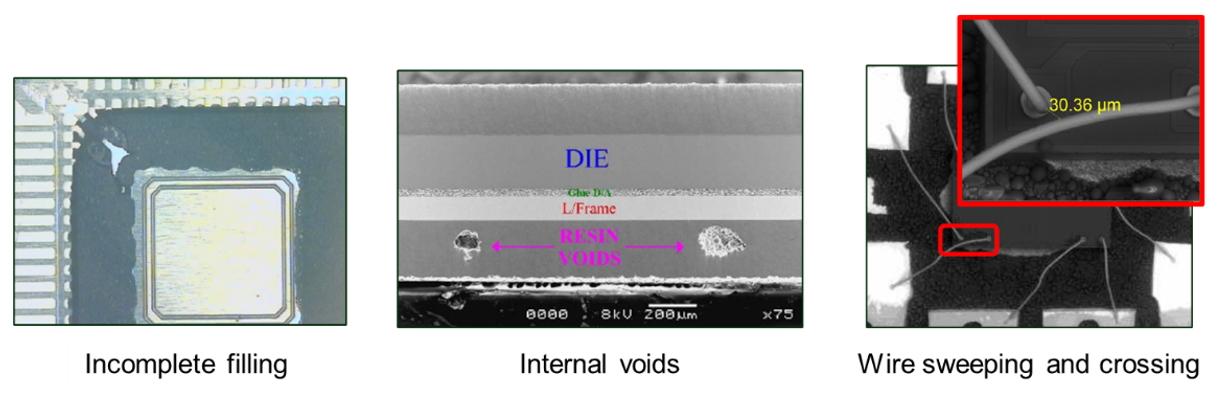

IC封装常见的难题包括不完全充填、内部包封及金线偏移和交叉等,如图二所示。若要避免造成生产上的损失和客户抱怨,就必须生产前及早预测问题并加以改善。

图二 IC封装的常见问题

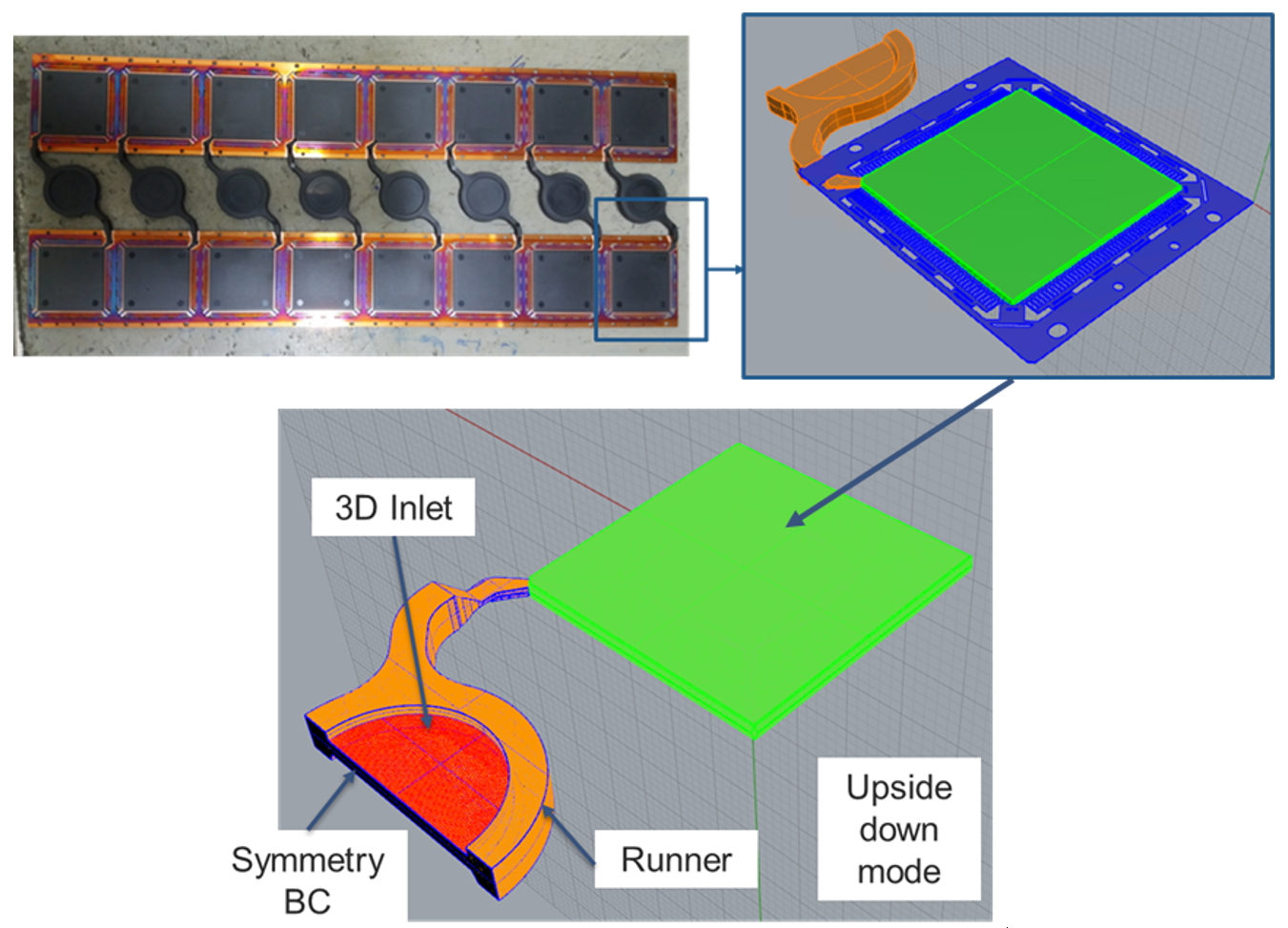

STMicroelectronics团队以Moldex3D网格建构微芯片产品的模型。因产品具有对称性,为了缩短分析时间,只建立了一半的模型(图三)。

图三 真实模型与Moldex3D Mesh建构的模型

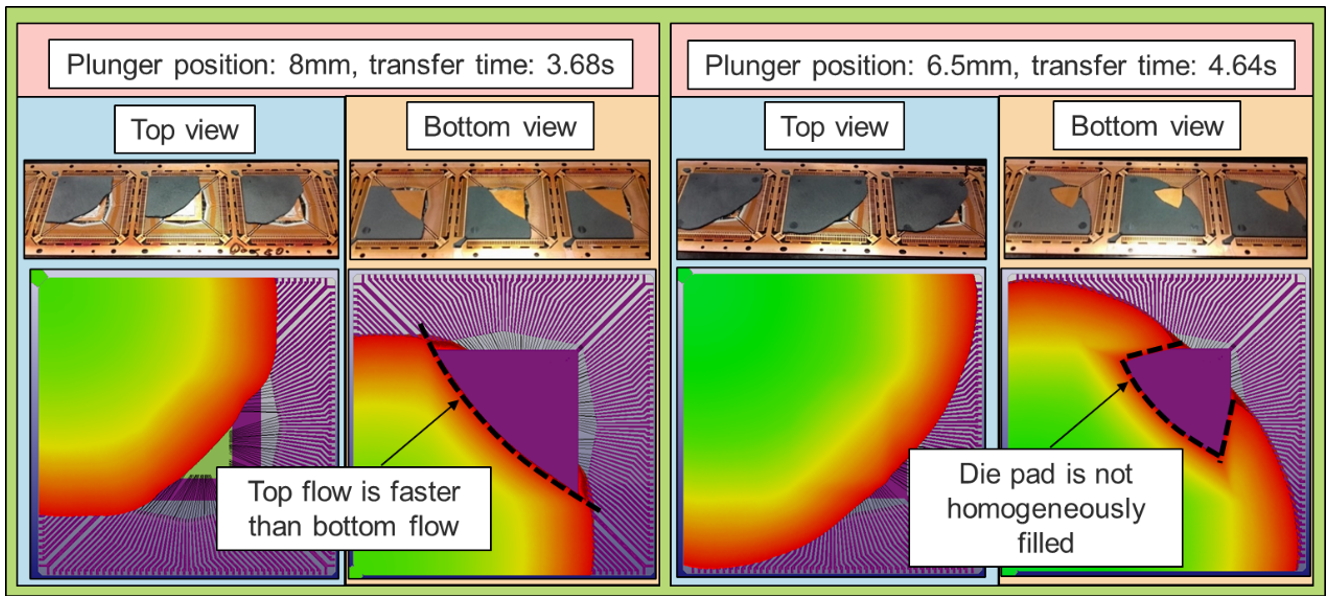

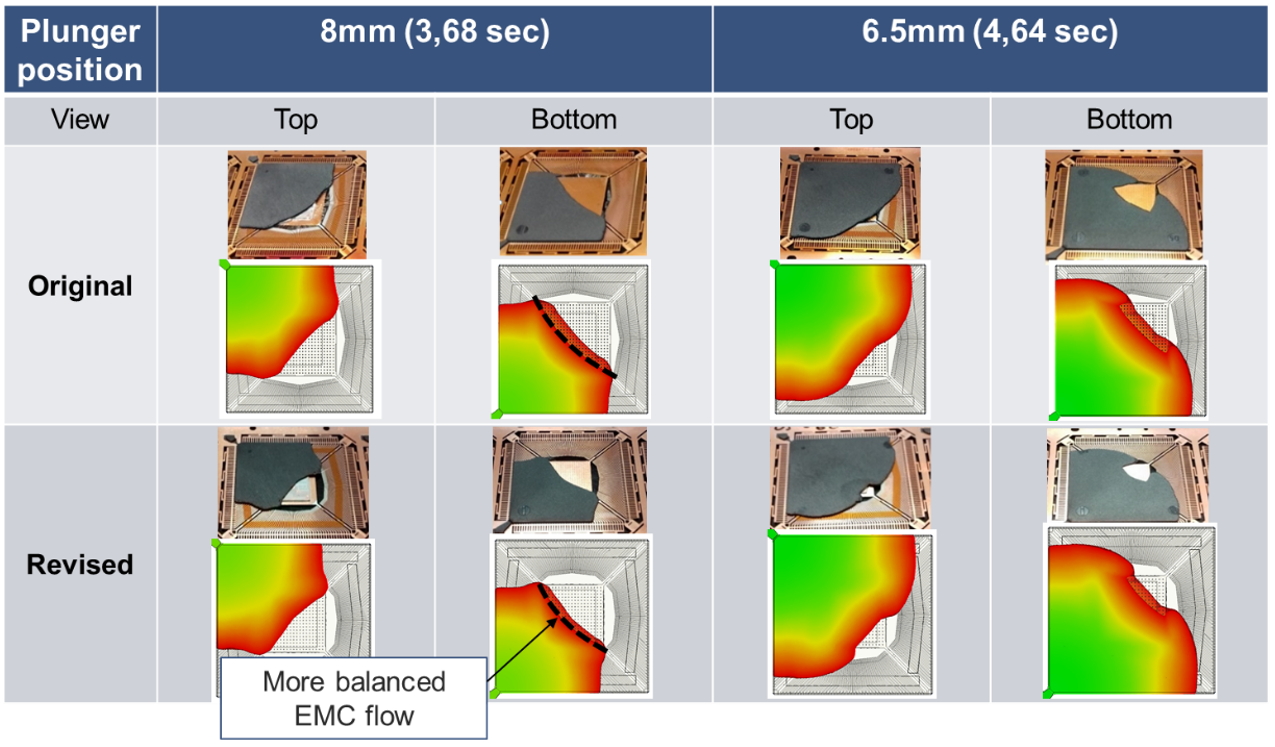

经由Moldex3D分析,可观察到模拟与实验结果相当一致(图四)。

图四 原始设计的实验和模拟结果比较

透过模拟分析,很容易就可找出流动不平衡和包封产生的原因。如图五所示,由于几何不对称产生竞流效应,顶端的流速比底部的快,并在底部反转,使得空气被限缩在模腔底部,而产生缝合线及导致空洞。

图五 充填阶段的流动波前行为

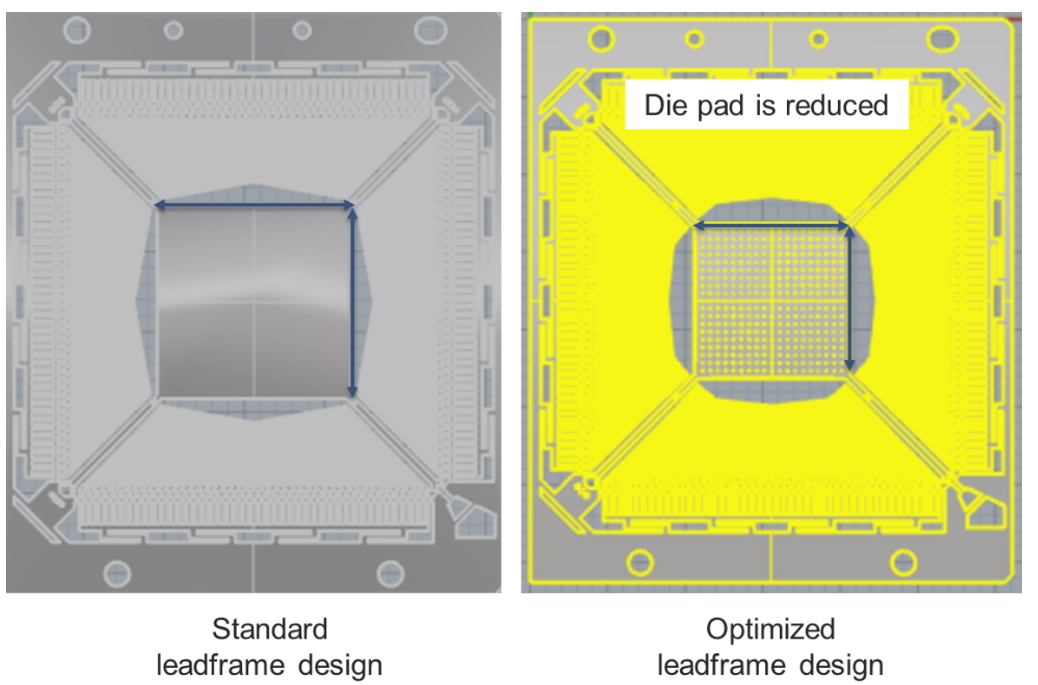

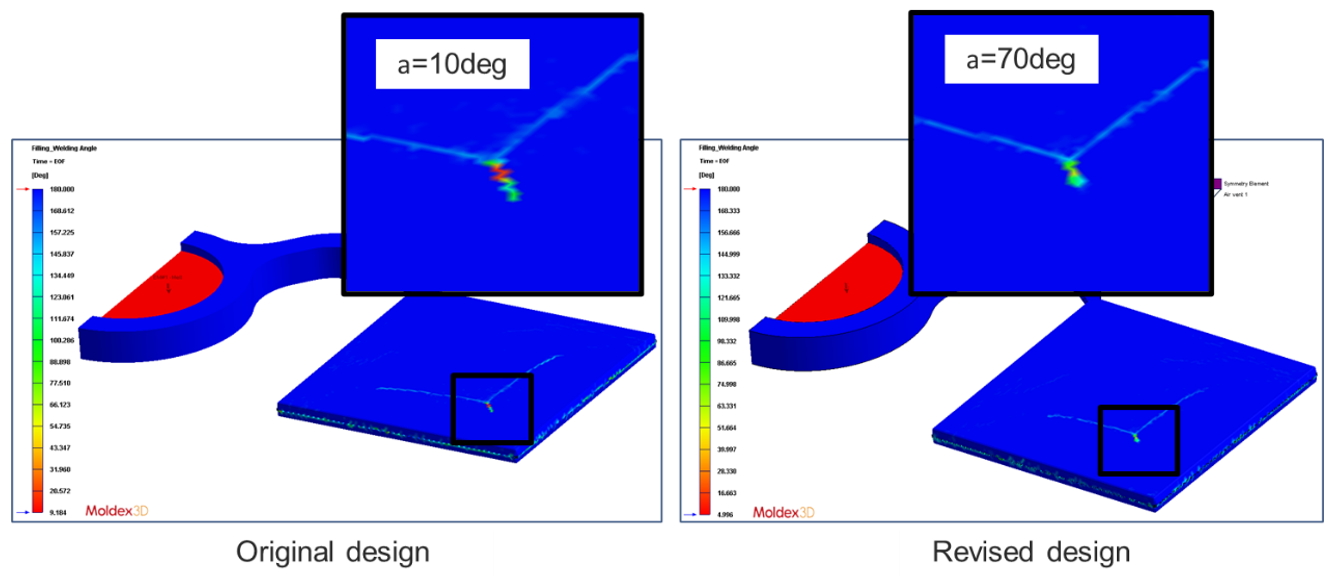

找出问题成因后,为了优化设计,该团队缩小晶粒座的尺寸(图六)。分析优化设计后发现,流动不平衡缝合线问题皆有显著改善(图七、八)。

图六 导线架之原始与优化设计比较

图七 原始设计与设变的流动波前比较

图八 原始设计和设变的缝合线结果

结果

本案例中,STMicroelectronics透过Moldex3D的模拟,以缩小晶粒座尺寸的方式,成功解决流动不平衡、包封、缝合线等问题,并提高了产品的局部机械强度。如此即可在早期阶段以快速且低成本的方式解决问题,而无须耗费时间和成本进行试模。