编辑:科盛科技技术支持部经理 谢再新

- 客户:东阳实业

- 地区:台湾

- 产业:汽车

- 解决方案:Moldex3D Advanced解决方案;流动分析模块 Flow

东阳事业集团是全球最大汽车碰撞更换零组件制造集团,拥有五十多年丰富的产业专业技术、市场营销及全球运筹的能力为业界先趋。(来源)

大纲

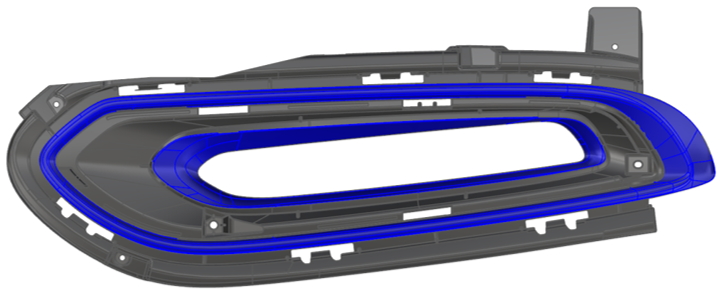

本案例的塑料射出成型之车用雾灯组件(图一),出现外观缺陷问题(图二)。由于此产品为汽车内饰件,因此必须防止结合线出现在表面。另外,锁附机构的结合线,也不能出现在外观表面。东阳团队透过Moldex3D模流分析探讨浇口配置对于结合线位置与缝合角度的影响及改善,并透过调整肉厚,改善母模包封问题,成功改善产品外观质量。

图一 本案例之雾灯组件

图二 蓝色区域为有明显外观问题的部分

挑战

- 避免产品外观产生缝合线

- 找出有效的优化设计以解决包封问题

解决方案

东阳团队藉由模拟分析不同流道配置及调整肉厚,优化流动行为,避免在产品外观产生缝合线。另外,根据Moldex3D的流动分析结果,东阳团队调整了角落处的肉厚,也使包封和缝合线位置获得改善。

效益

- 有效解决结合线、包封在产品外观上的缺陷

- 避免多次的修模成本

- 加速设计决策

案例研究

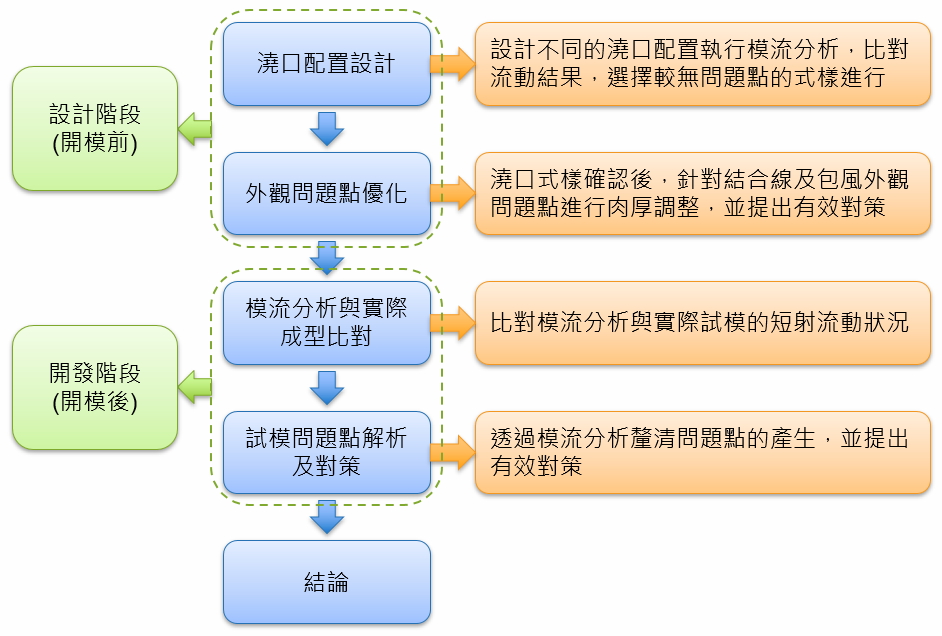

本案例之车用雾灯产品研发,分为设计和试模两阶段。两阶段都依不同目的应用Moldex3D模拟技术。在制模前的设计时间,模拟目的为验证浇口设计及预测潜在外观缺陷。在浇口设计部分,共须验证三组浇口类型,包括不同的浇口数量、浇口位置及水路配置等。设计决策的标准在于成品的缝合线和包封数量,表面缺陷最少的设计将被视为最优化的产品。制模及完成第一次试模后,则以模拟技术验证实际试模的产品。此外并分析试模产品上观察到的缺陷,以找出造成缺陷的根本原因和有效解决方案(图三)。

图三 各研发阶段的主要目标

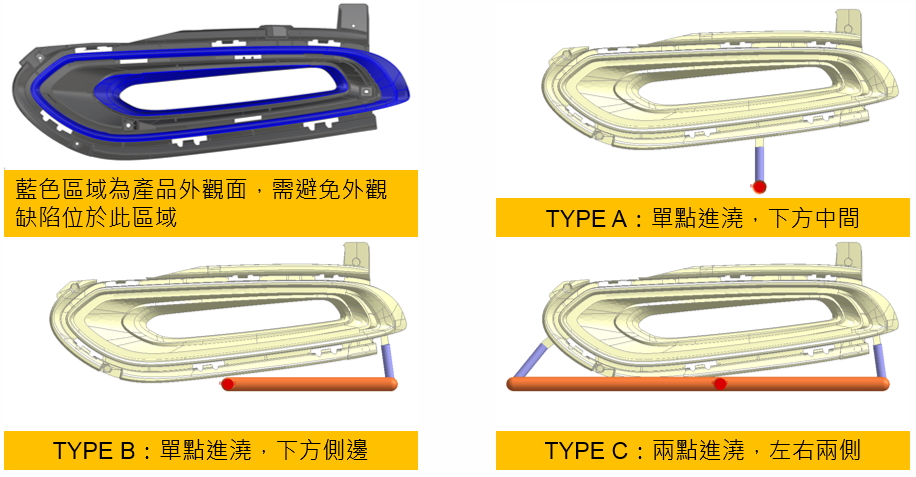

使用Moldex3D进行的第一个任务为浇口设计验证。如图四所示,Type A的设计中,于产品下方中间处单点进浇;Type B也是单点进浇,但进浇位置改为下方右侧;Type C则为左右两侧,两点进浇。完成所有设计的分析后,进一步观察缝合线及包封是否出现在醒目的地方,以作为最终设计之参考。

图四 产品外观质量需求及三种不同进浇设计

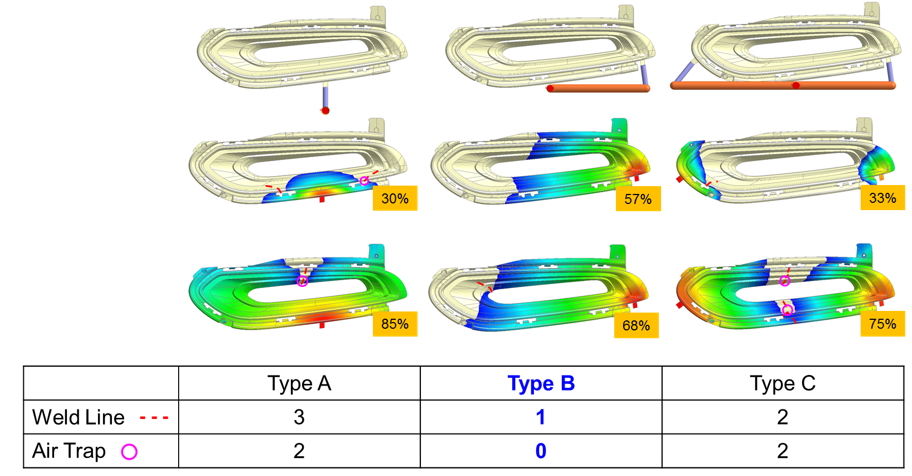

根据图五的比较表,Type B的缝合线和包封问题最轻微,故以此设计作为外观最优化的设计选择。

图五 三种不同进浇设计的模拟结果比较

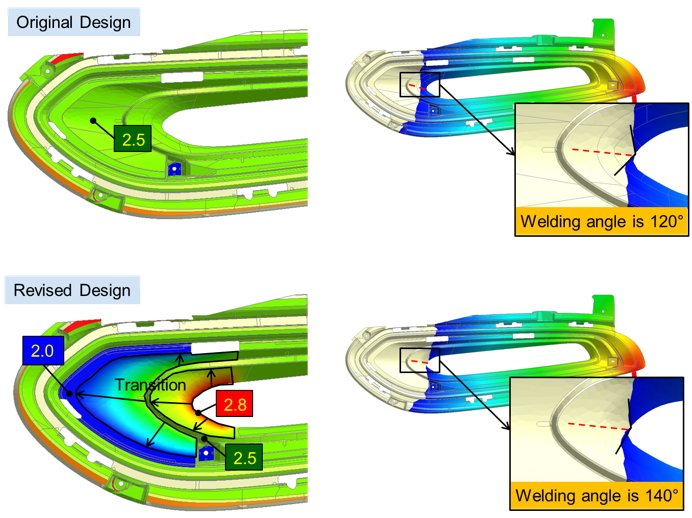

缝合线的角度通常会用来作为评估缝合线质量的指针之一。在原始的厚度设计中,缝合线角度约为120度;在经过厚度设计优化后,缝合线角度改变为140度(图六),代表缝合线变短且较不明显。

图六 优化产品厚度,以改善缝合线质量。

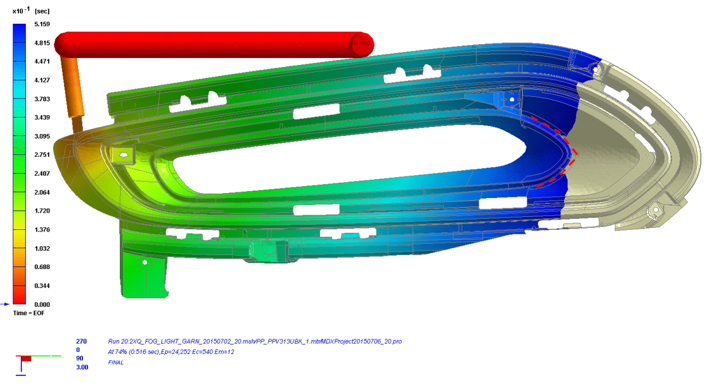

制模且完成第一次试模后,以实际试模的产品来验证仿真结果。图七的不同充填比例图显示,仿真结果与实际试模的短射产品相当一致。

图七 充填特征比较

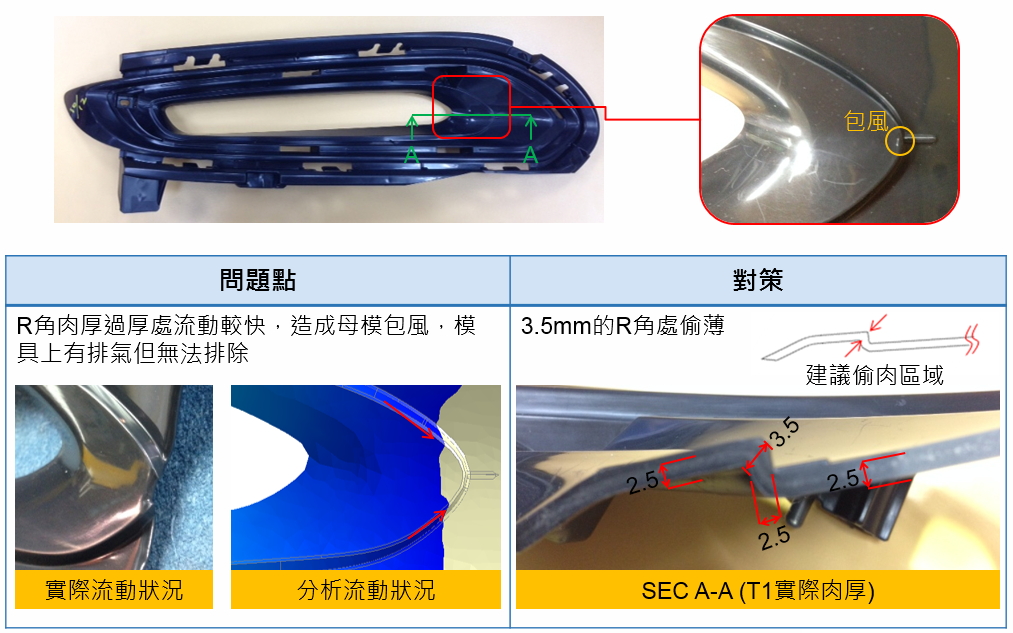

然而在第一次试模时,仍在产品表面观察到包封现象。此包封出现在母模面,无法以排气方式排除。波前分析显示角落区域流动得比四周还要快,与试模结果相符。根本的原因则是几何特征中的导圆角,使得该部位肉厚(3.5 mm)大于产品主要肉厚(2.5 mm),因此肉厚区有较小的阻力,而流动较快。

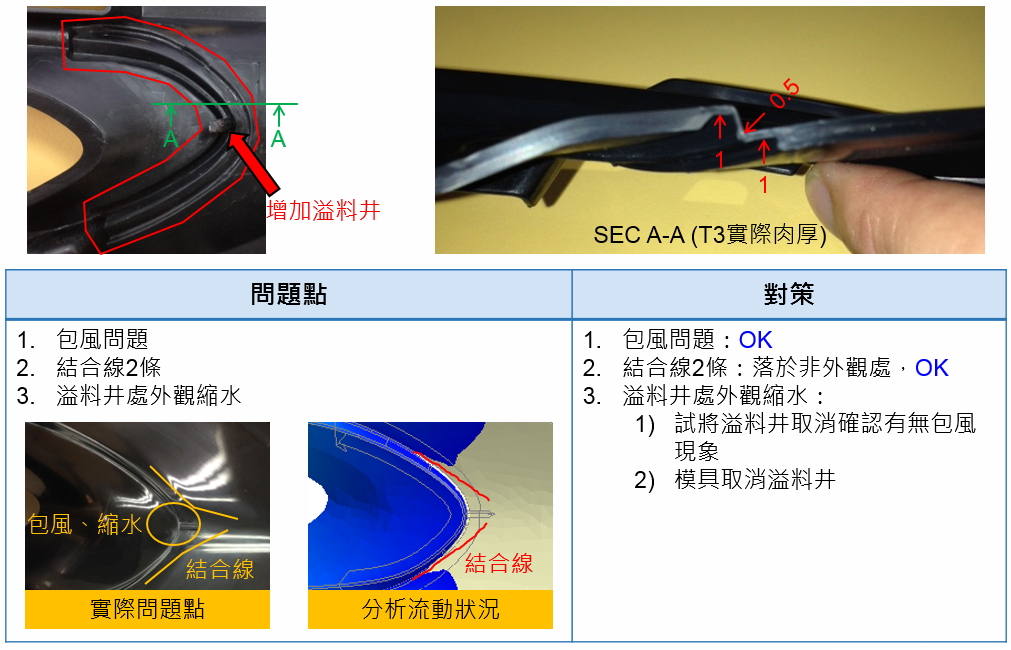

因此东阳团队提出在3.5 mm肉厚处偷薄的解决对策,并以Moldex3D验证(图八)。偷薄处的流动波前结果如图九所示,此设计会多出两条缝合线;但因为缝合线位置在看不到的区域,因此是可接受的。

图八 缺陷分析及解决方案

图九 产品偷薄后的流动特征仿真

接下来以新的偷薄设计来修改模具,试模后并再次确认包封和缝合线问题,结果也与模拟结果相符。因此透过肉厚处偷薄设计,成功解决包封问题,且新增的缝合线在看不见的区域,也是可接受的状况(图十)。

图十 解决方案设计及验证

结果

本案例显示,在产品的浇口设计及试模后的缺陷分析阶段,都应用了Moldex3D的模拟技术,且第一次试模结果也证实了模拟的准确性。然而不均匀的厚度仍导致了包封现象,且因为包封位于表面,而无法以排气方式解决。此时再度使用Moldex3D进行模拟,验证在肉厚区偷薄的方式是否能成功解决问题,以避免后续重工、浪费成本。最后东阳团队借着优化产品肉厚,成功解决车用雾灯组件的包封等外观难题。