- 客户:威斯康辛大学普莱维尔分校

- 产业:教育

- 解决方案:Moldex3D eDesign

- 国家:美国

大纲

威斯康辛大学普莱维尔分校的学生利用Moldex3D eDesign仿真刮冰器的制造过程,并藉此观察塑料的流动行为。首先进行原始设计的模拟分析,接着进行浇口位置和冷却水路间距的设计变更,并分别模拟两项变更的结果。学生们藉由此过程,比较三种设计的模拟结果,对塑料射出制程和塑料流动行为有更深入的了解,进而学习如何利用CAE模拟技术,在实际生产制造前,预测产品潜在缺陷,有助于应用在产业。

目标

利用Moldex3D eDesign仿真三种产品设计,检视流动和凹痕及翘曲分析

案例研究

在威斯康辛大学的课程中,学生能够学习到塑料射出相关的知识,但无法透视塑料流动行为来观察不同参数对射出制程的影响。因此他们希望藉由Moldex3D模流分析软件来加强。

在此案例中,学生以自行设计的刮冰器(图一)进行模拟分析,希望可以预先了解潜在的设计缺陷学生针对刮冰器件进行了几组浇口位置和冷却水路间距的设计,并分别进行模拟,以观察不同设计对塑料流动行为的影响。

图一 刮冰器的产品设计

图一 刮冰器的产品设计

三组设计如下:

1. 原始设计

2. 浇口位置变更(浇口位置#2)

3. 将水路间距由原先的1/2英吋改为1/4英吋

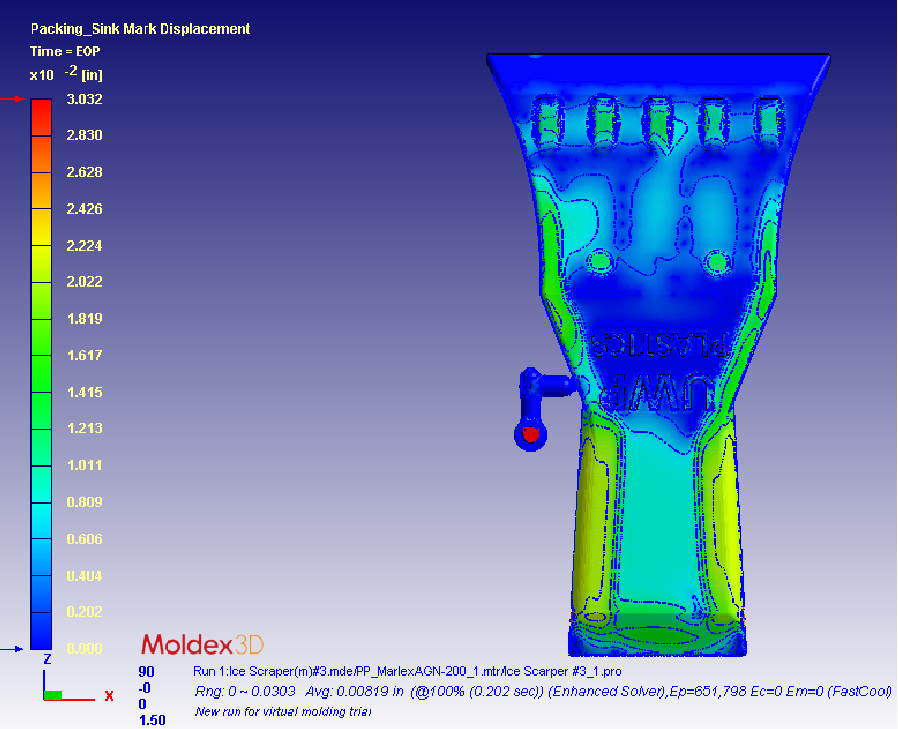

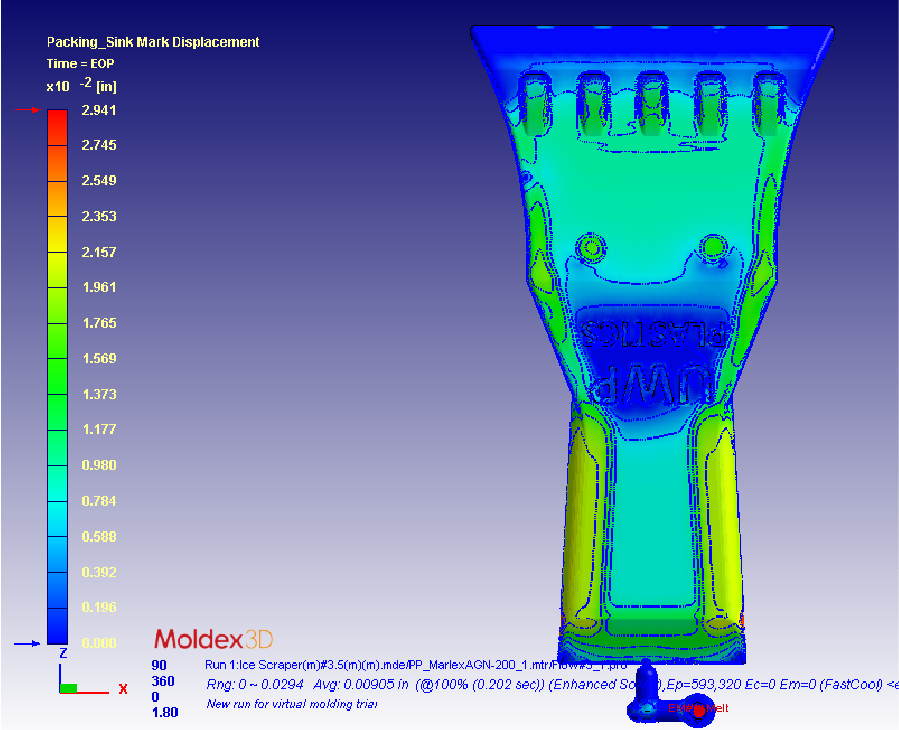

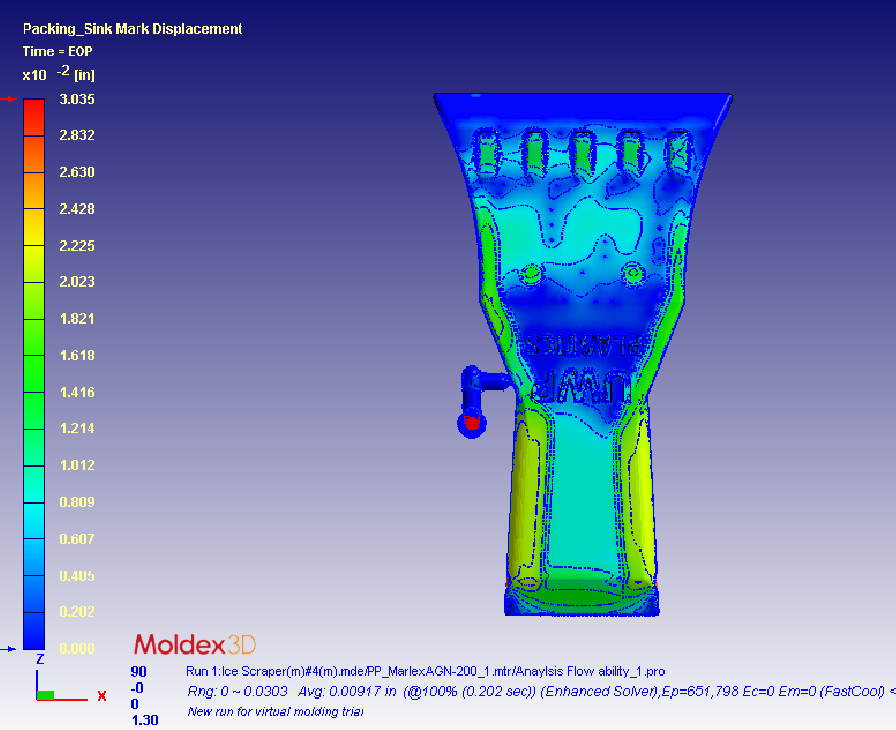

三组设计完成分析后,首先进行凹痕结果的比较。

图二 三种设计的凹痕结果比较

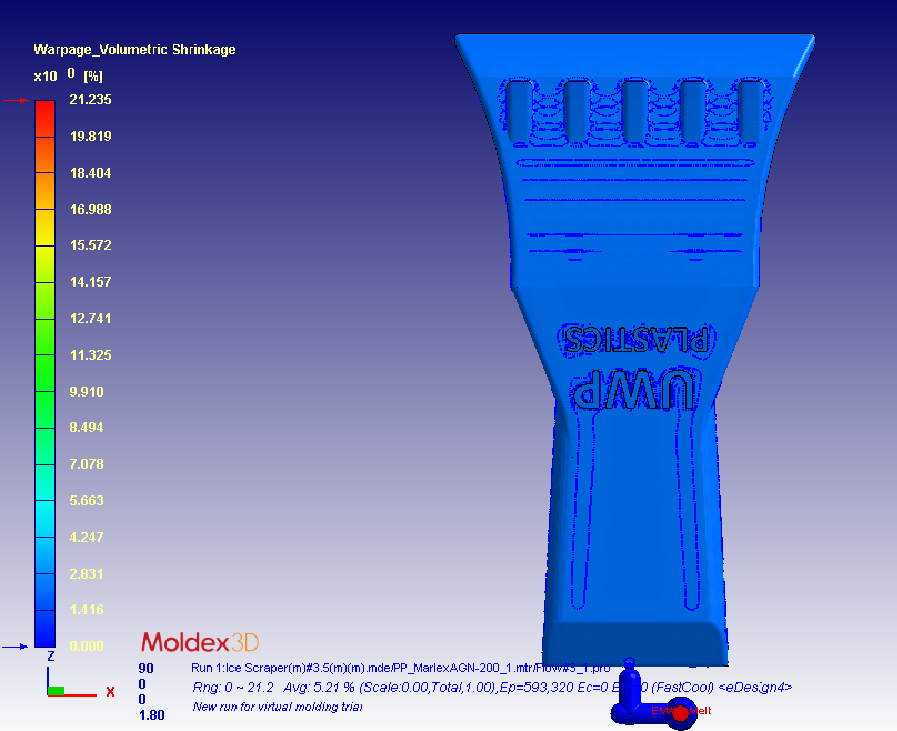

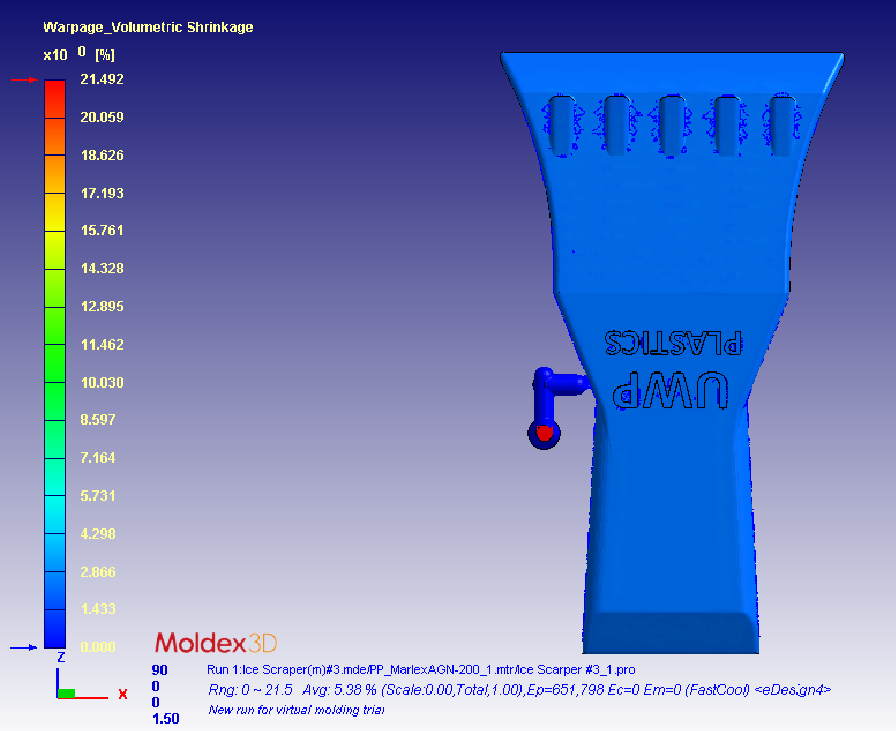

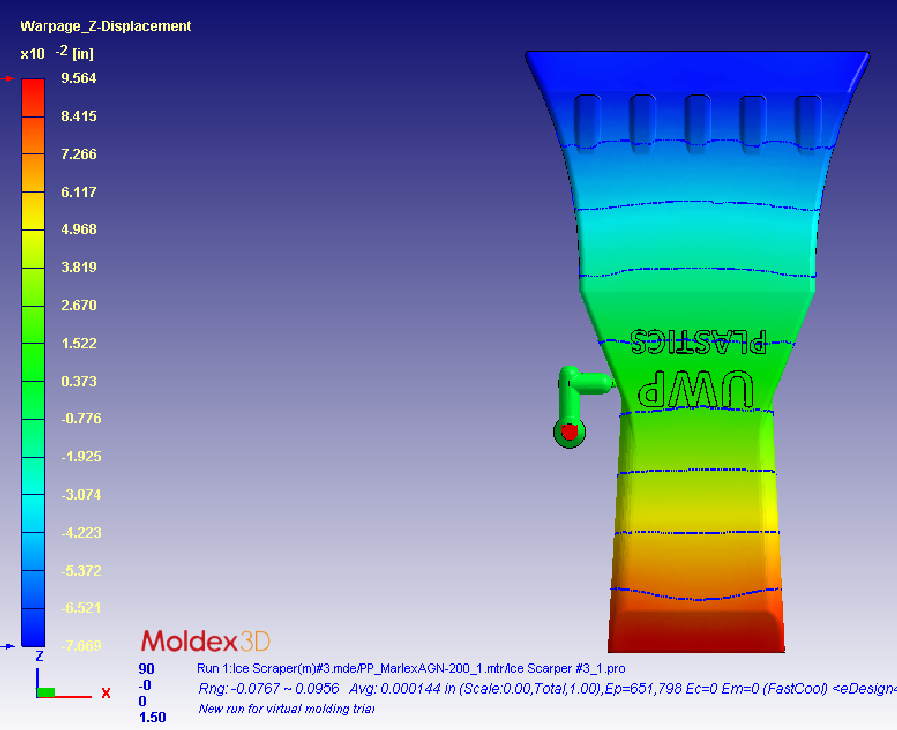

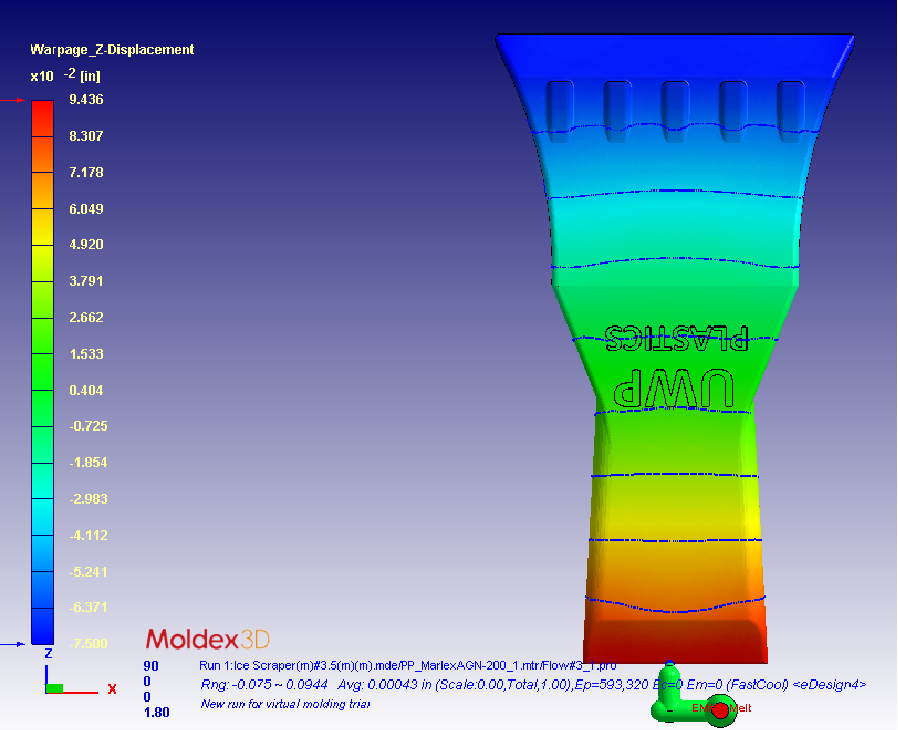

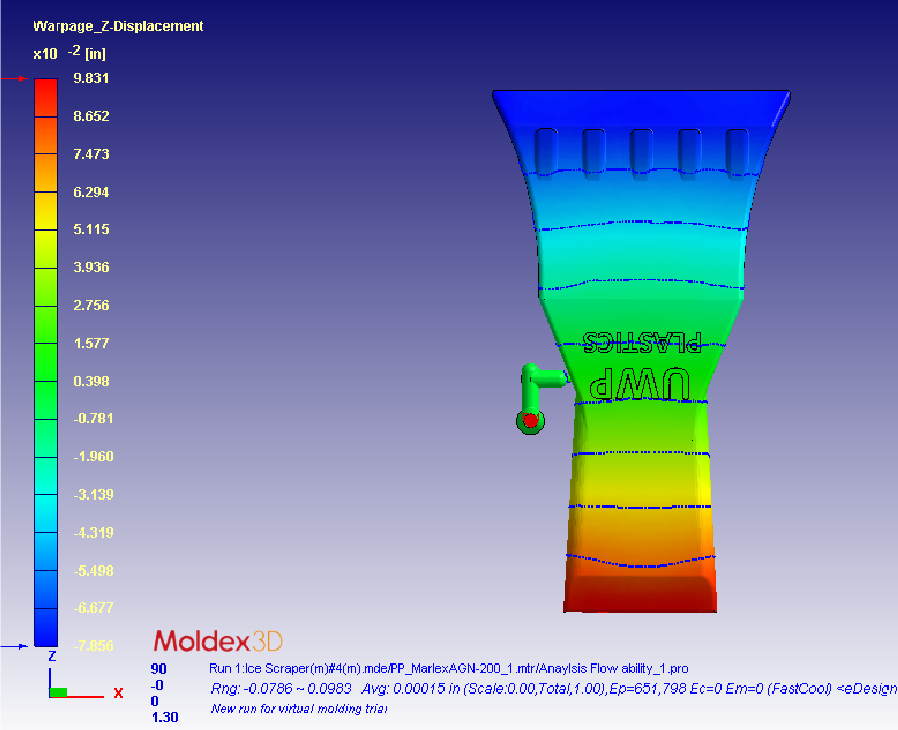

其次是Z轴方向位移结果(图三)及产品收缩结果(图四)比较。如图三所示,浇口位置#2相较于其他两种设计变更,位移情形较轻微,约在-0.07500至0.09436英吋之间。

| 原始设计 | 浇口位置#2 | 水路间距1/4英吋 |

|

|

|

| Z方向位移: -0.07669 ~ 0.09564英吋 | Z方向位移: -0.07500 ~ 0.09436英吋 | Z方向位移: -0.07856 ~ 0.09831英吋 |

图三 三种设计变更的Z轴方向位移比较

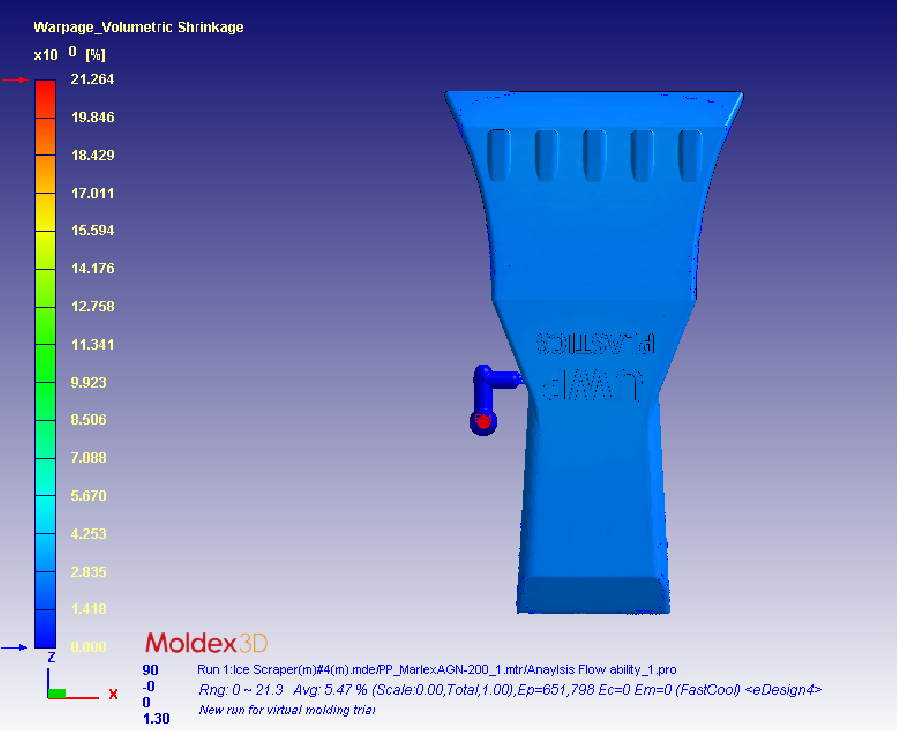

图四 三种设计变更的收缩结果比较

除了利用Moldex3D软件进行不同设计变更的模拟和比较之外,威斯康辛大学学生同时还藉此观察塑料在制程中的流动行为。树脂的流动行为在射出制程中是相当重要,而影响流动行为的因素包括浇口位置、模壁厚度及产品设计等。若能对流动行为有较深入的了解,将可帮助用户决定最佳浇口位置、浇口类型以及模壁厚度等。

塑料分子的流动速度会依不同的区域而有差异。在模腔中心区域,塑料的流速较快,在接近模壁处则流速较慢。原因是当塑料流经模壁时,会因摩擦而减速;塑料分子之间也会互相摩擦生热。形状狭长的大型聚合物分子,以及横切面流速不均一,则会导致应力的产生。藉由Moldex3D的模流分析技术,使用者能够观察到以上提及的塑料流动行为,并藉此改善产品设计及质量。

结果

Moldex3D模流分析软件能帮助学生将课堂上学到的塑料射出知识,应用在解决实际设计制造可能面临的挑战,包括了解塑料充填过程及浇口位置如何影响产品质量。Moldex3D是一个能帮助学生实践课堂知识的平台,可以帮助学生获得实务经验,提前为进入产业做准备,成就塑料产业界的专业人才。