- 客户:俄亥俄州立大学

- 国家:美国

- 产业:教育

- 解决方案:Moldex3D光学模块

大纲

精密射出成型技术常用于大量生产平价的光学组件,但制造过程常会发生产品变形和折射率分布不均问题。实务上多利用有限元素法于来了解自由曲面的Alvarez镜片在射出成型过程中受到的影响,并藉由干涉仪测量光学波前。此测量运用折射率匹配液来降低或消除镜片的表面屈亮度,因此即便波前发生大偏移,也能够透过一般的波前量测系统量测。此案例将透过Moldex3D分析表面变形和折射率分布对于波前的影响。

挑战

- 产品因热收缩、不均匀的折射率分布和双折射等光学质量问题

- 如何以有限元素法仿真成型过程

- 如何分析自由曲面光学产品的精密射出成型制程

- 验证光学制品仿真结果

解决方案

Moldex3D提供自由曲面光学镜片两项关键且准确的参数模拟:产品翘曲及折射率;同时也能呈现充填、保压、冷却等阶段真实三维的模拟结果。

效益

- 加强对精密射出成型的自由曲面光学产品之质量管控

- 可视化并量测出几何变形结果

- 可视化并量测折射率变化

- 了解产品表面变形和折射率如何影响前导波变化

案例研究

本案例目标为藉由有限元素模型,计算出自由曲面光学产品的几何变形和折射率,进而测量前导波,用于评估精密射出镜片的光学质量,同时比较仿真和实际测量的结果,以了解CAE技术对于光学产品的仿真准确度。

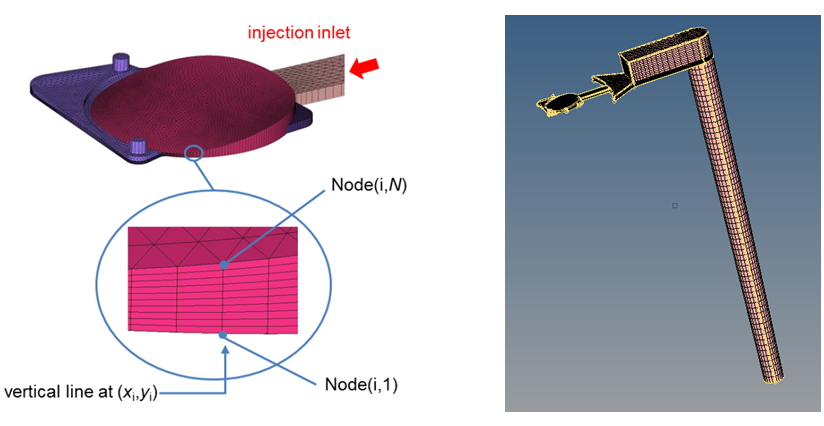

Moldex3D以HyperMesh网格建立三维有限元素模型,用来仿真产品变形和折射率分布(图一)。本产品使用的材料为PMMA Plexiglas V825。Moldex3D可侦测并呈现产品的表面变形,以及不均匀的折射率分布(图二)。接下来再以实际测量验证,计算像差。

图一 以十层六角柱网格建构三维网格模型(左)以及流道系统(右)

图一 以十层六角柱网格建构三维网格模型(左)以及流道系统(右)

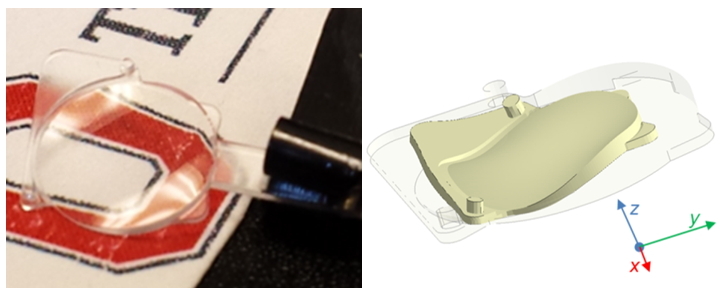

图二 精密射出成型之Alvarez镜片(左)及其表面变形可视化结果(右)

图二 精密射出成型之Alvarez镜片(左)及其表面变形可视化结果(右)

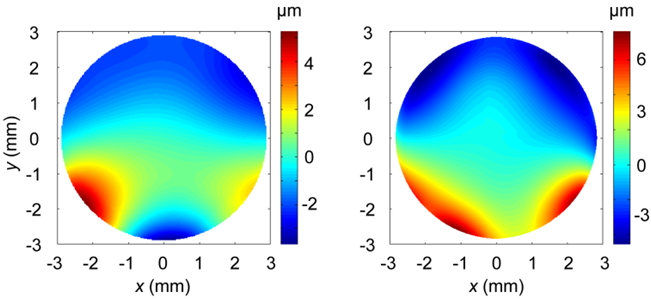

由于本案例主要目的为验证模拟结果(图三及图四),因此并未针对原始设计作变更,预期在往后的研究才会进一步优化此精密射出产品的设计。

图三 精密射出成型之Alvarez镜片表面变形模拟结果(左)与实际测量结果(右)比较

图三 精密射出成型之Alvarez镜片表面变形模拟结果(左)与实际测量结果(右)比较

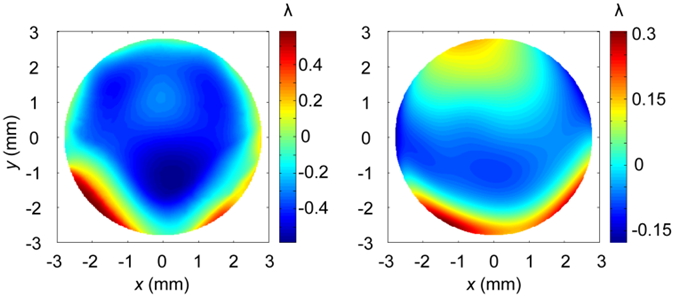

图四 精密射出成型之Alvarez镜片折射率分布模拟结果(左)与实际测量结果(右)比较

图四 精密射出成型之Alvarez镜片折射率分布模拟结果(左)与实际测量结果(右)比较

接下来将验证自由曲面镜片的前导波特征。首先以传输干涉仪系统设定,测量具有均匀折射率分布的未成型Alvarez镜片的前导波,并将结果与名义前导波比较。同时也将镜片浸入定折射率液体。若液体之折射率与镜片表面折射率代表值相符合,则测量出的波前特征就代表镜片内部的折射率变化;相对地,若控制的折射率与表面折射率代表值不相符,则测量出的导前波特征主要就是由表面屈亮度所决定。

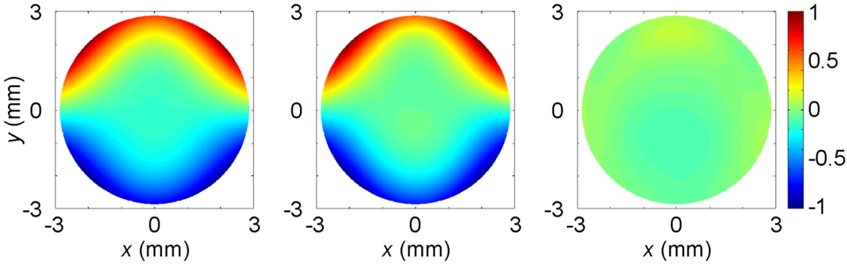

图五 名义上的前导波(左)与实际测量的前导波(中),以及二者差异(右)

图五 名义上的前导波(左)与实际测量的前导波(中),以及二者差异(右)

结果显示波前偏差为15.89 λ,实际测量的数值则为15.8 λ。两种局部的前导波特征之差异小于5%,差异的部分位于产品中央及角落处。由此可证,造成此差异的主要原因是精密射出成型产品的表面变形和折射率变化的综合影响,与Moldex3D之前的的预测结果相符。

结果

透过Moldex3D的分析,可准确预测并观察到精密射出成型之自由曲面光学产品的翘曲情形和折射率,帮助使用者更深入了解表面变形和折射率变化等潜在因素,是如何影响波前变化。Moldex3D的分析也发现,具有均匀折射率分布的未变形Alvarez镜片,以及折射率分布不均、变形的微射出Alvarez镜片,两者波前特征差异,主要肇因于折射率和表面变形的双重影响。此外并能同时获得充填、保压、冷却等阶段的真实三维模拟结果。更重要的是,使用Moldex3D可以大幅缩短产品研发周期,提供未来的研究许多极具价值的信息,包括应力分析、双折射分析、集成光学产品嵌件成型,以及藉由实验设计法(DOE) 优化射出制程、降低波前差异等等。