科盛科技技术支持处主任工程师 张文彦

塑料光学组件由于加工特性带来的高性价比及可应用性,在光电、3C及汽车等领域被广泛应用取代传统玻璃材料,但高肉厚和高厚薄比的极端产品设计应用射出成型制程容易产生喷流、包封、表面凹痕、真空泡等成型缺陷,需要的冷却时间过长与过大的体积收缩率也导致产品精度与生产效率难以提升。

分层射出是光学产品极端设计的解决方案之一,透过将极端产品设计分解成堆栈的A-B层依序成型,改善高肉厚带来的成型挑战。Moldex3D光学分析支持预测多材质射出A-B层在成型过程产生的流动残留应力与热残留应力,并提供最终产品的条纹级数与光弹条纹,利用Moldex3D进行多材质射出的光学分析。

第一射(A层)分析

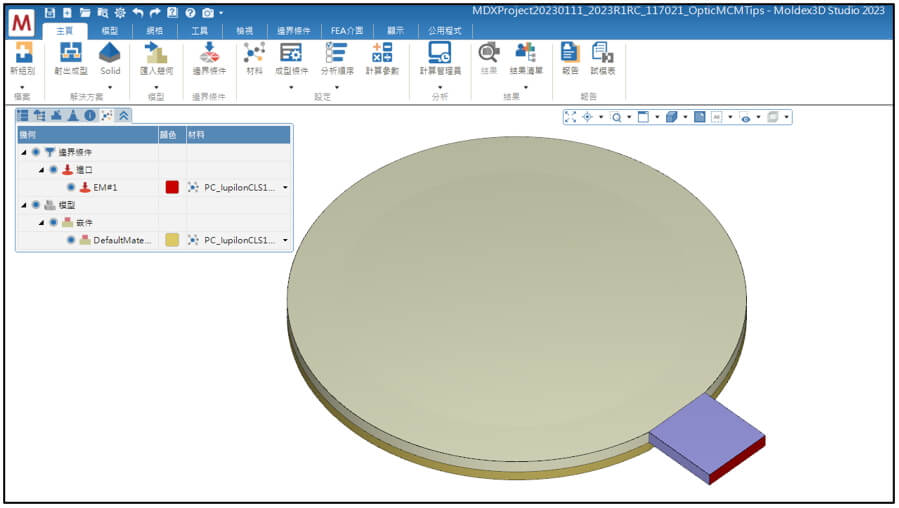

步骤1: 为第一射仿真准备模型及分析组别

首先在Moldex3D Studio准备好第一射的射出成型分析组别,选择的材料文件必须具有光学性质页签,包含无配向之折射率、流动导致应力光学系数、和热导致应力光学系数等参数。

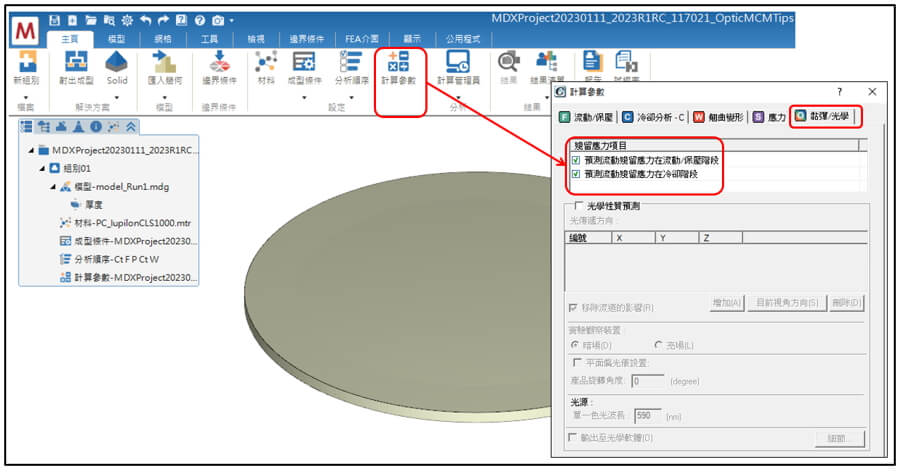

步骤2: 为第一射模拟设置计算参数及分析计算

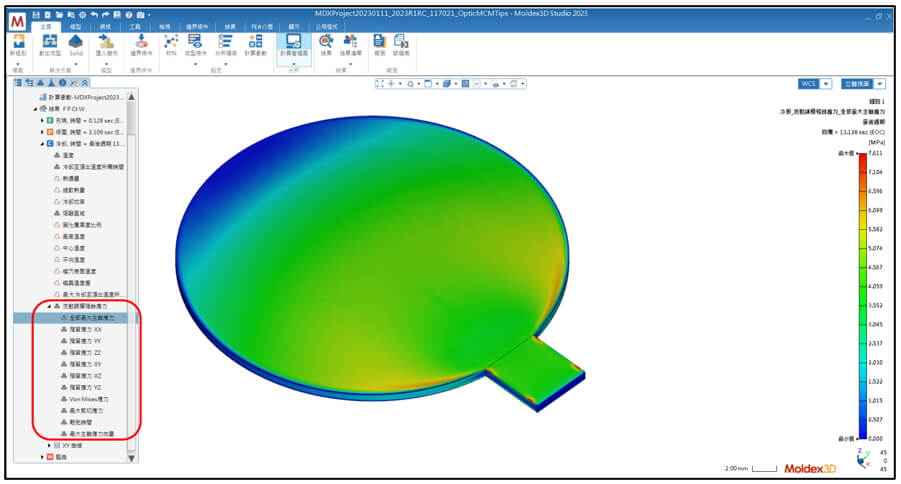

在计算参数的黏弹/光学页签中,勾选预测流动残留应力在流动/保压阶段和预测流动残留应力在冷却阶段。确认完所有的分析设定后,将组别送出计算。待计算完成后在流动、保压和冷却分析均会输出流动诱导残留应力的结果项。

第二射(B层)分析

步骤3: 为第二射仿真准备模型及分析组别

接着为第二射准备新的分析组别,模型包含产品(B层)和嵌件(A层)。与第一射分析相同,用户必须选择具有光学性质的产品与嵌件材料文件,且嵌件的几何和材料必须与第一射相符。

步骤4: 为第二射模拟设置多材质射出之光学件分析

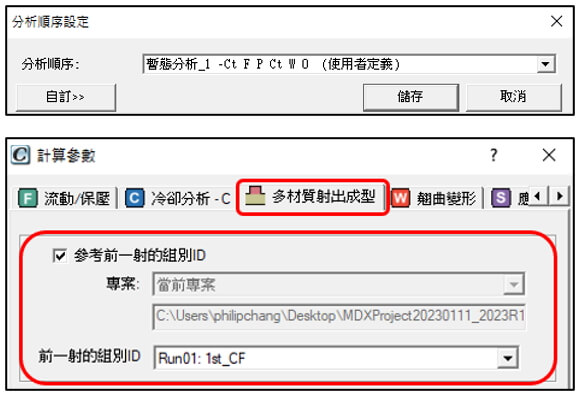

分析顺序设定中,选择瞬时分析加上光学分析,确保光学分析可以完整考虑流动导致应力和热导致应力的效应。

计算参数设定中,为了考虑第一射成型的影响,第二射的必须在多材质射出成型页签中勾选参考前一射的组别ID,并在下拉选单中选取第一射分析的组别。

步骤5: 为第二射设置黏弹与光学计算参数

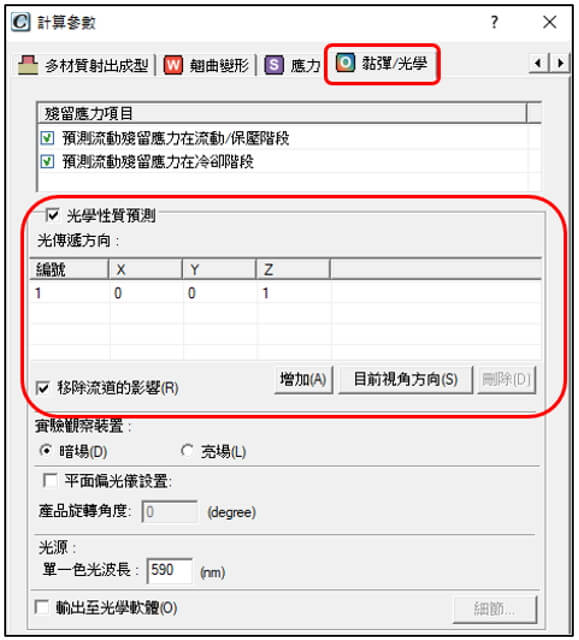

接着与第一射分析相同,必须在黏弹/光学页签勾选预测流动残留应力在流动/保压阶段和预测流动残留应力在冷却阶段。再于下方勾选光学分析预测,并点击增加按钮新增光传递方向编号并输入实验光源射入产品的向量。其他的光学型值计算参数,在此例中皆维持默认值。

步骤6: 执行MCM和光学分析并检查结果

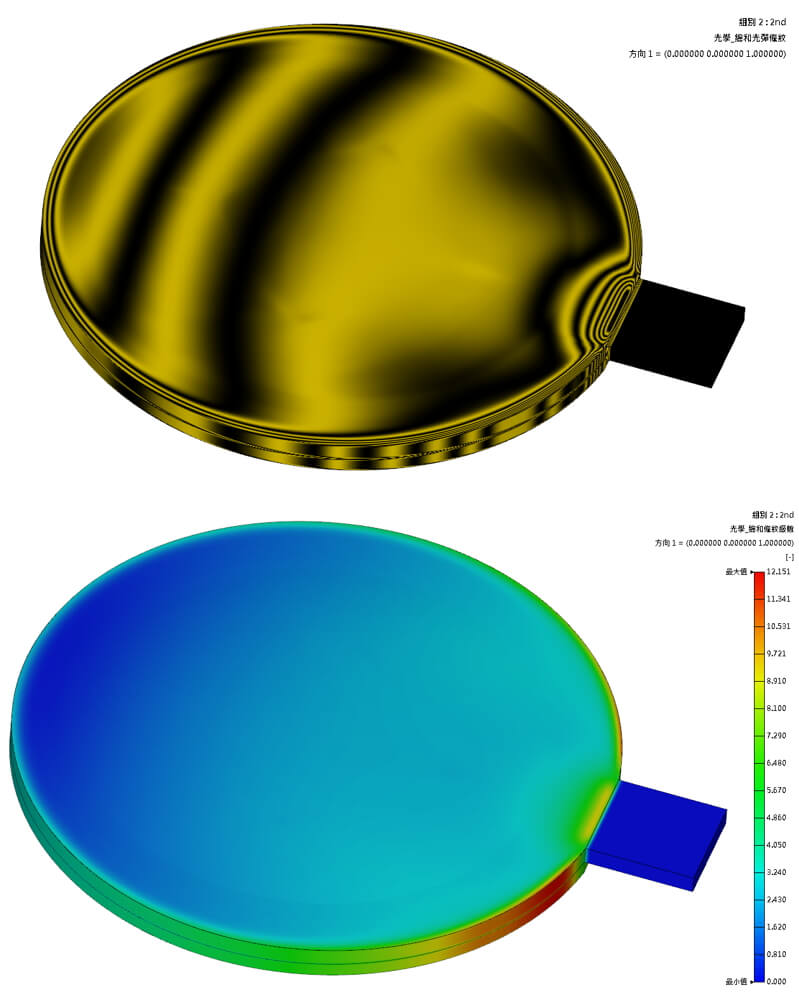

继续完成其他第二射得分析设定后,将其组别也送交计算。计算完后即可在光学分析得到产品和嵌件的折射率、光程差、条纹级数和圆偏光仪的光弹条纹。此时的光学分析结果,就包含了成型过程与光传递总体在塑件与嵌件一起的影响。

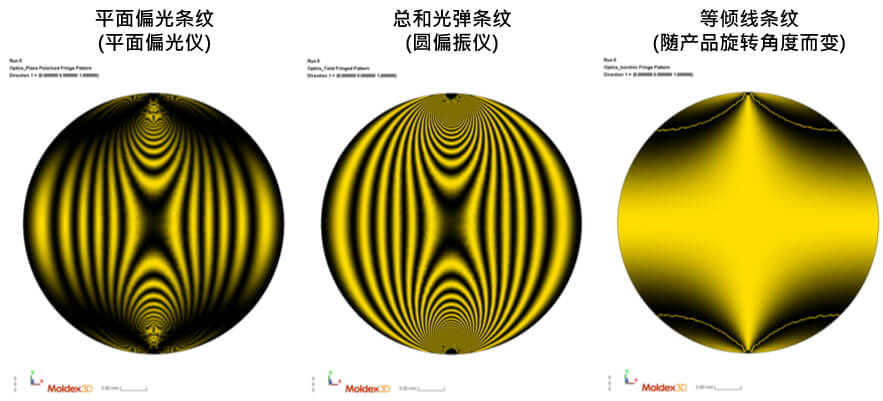

更多功能 – 平面偏光分析

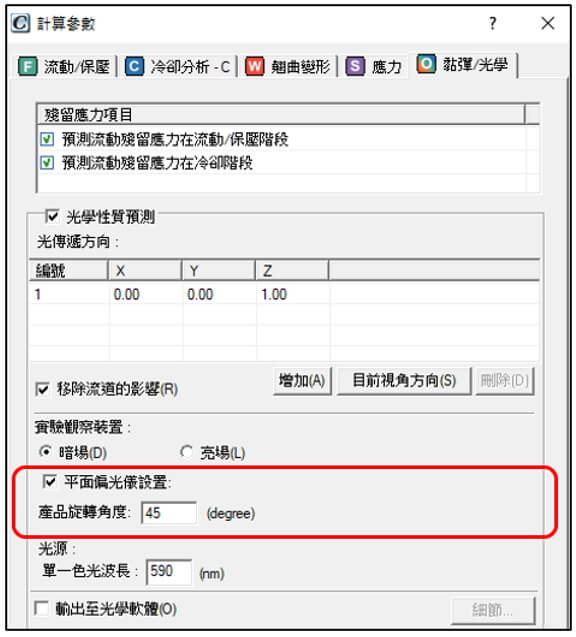

Moldex3D光学分析的标准结果项中,光弹条纹显示的是圆偏光仪的条纹,或称为等差线,此条纹不随产品在平面上旋转的角度而变。如果是平面偏光仪得到的光弹条纹,则会包含等差线与等倾线两部分,其中等倾线与产品在平面上摆放的角度有关。

在Moldex3D中要得到平面偏光仪的光弹条纹,分析前必须在计算参数的黏弹/光学页签勾选平面偏光仪设置,并输入垂直光传递方向平面上的产品旋转角度。

完成分析后在光学分析结果项会增加平面偏光分析的结果,包含等倾线条纹和平面偏光条纹。