在多材质射出成型 (Multi-Component Molding, MCM)制程中,第一射的塑材在第二射充填中有被融化的可能;熔融的材料会劣化并混入第二射的熔胶当中,进而导致第二射也劣化、材料性质改变,或出现成型外观上的瑕疵。解决办法包括控制成型条件 (如充填时间)、改善可能重熔区域的冷却,以及选择适当的材料等等。

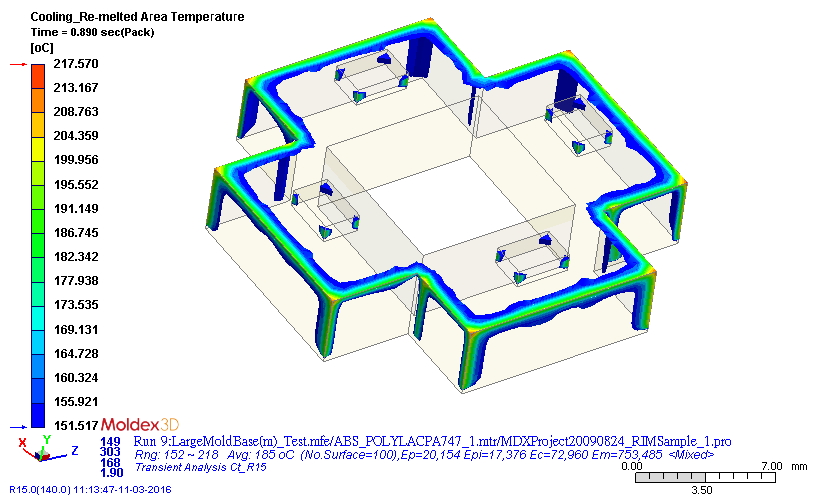

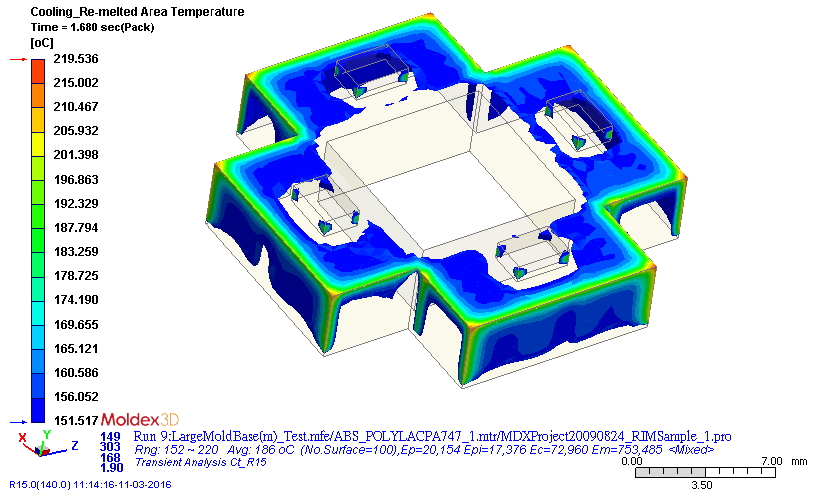

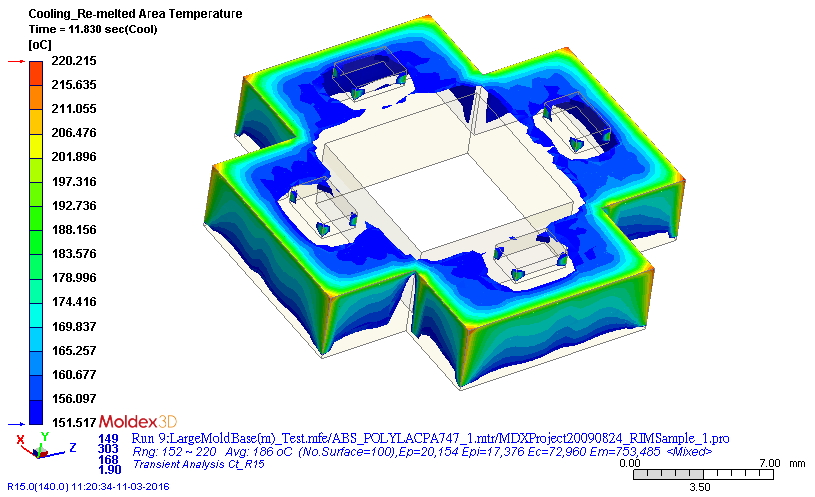

Moldex3D MCM制程模拟中,提供重熔区域温度结果显示功能,呈现嵌件(Part insert)在重熔区域历程中最高温度的分布,以协助使用者辨识嵌件在第二射中重新熔融的范围及可能风险。

操作流程─以Moldex3D预测重熔区域温度的分布

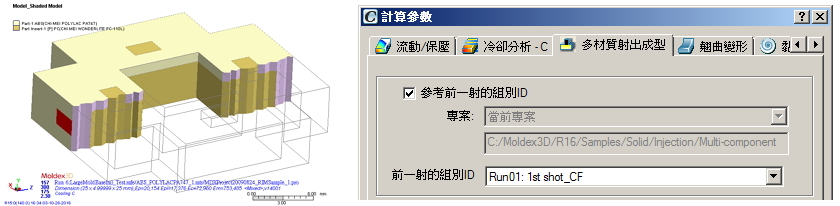

步骤1 准备一个Moldex3D分析组别,并使用含有塑件嵌件(Part Insert)的模型。

注:针对多射依序成型的模拟,要先模拟前一射,也就是塑件嵌件的成型。之后在第二射的模拟中,要在计算参数的MCM页签启用参考前一射组别ID,并指向前一射组别,将结果带入到塑件嵌件中。

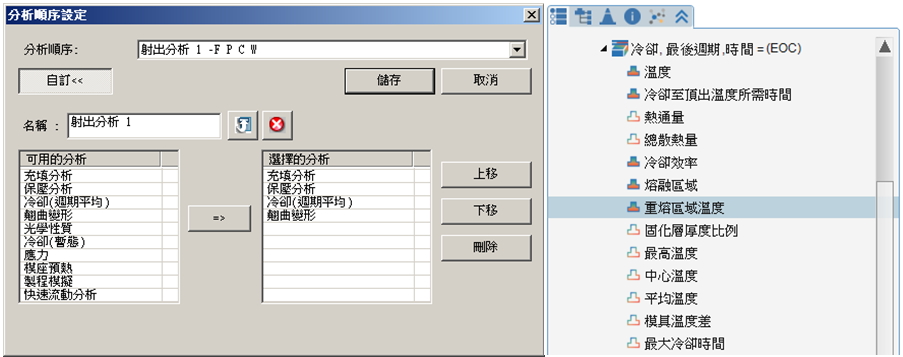

步骤2 在分析序列设定中,将周期平均冷却(C)或瞬时冷却(Ct)加到分析中。完成所有分析设定后,将组别递交求解器作计算。

步骤3 计算完成后,到项目树下的冷却结果中可以找到重熔区域温度结果项,点击后会显示重熔区域(塑件嵌件温度曾经高于固化温度)其历程中最高温度的分布。

步骤4 观察结果可以发现,充填中熔胶带入的热会使重熔区的范围与温度不断增加。若重熔区与温度结果十分明显,代表了产品制造中发生重熔的风险很高。

| 时间=0.89 秒 (保压) |

|

| 时间=1.68 秒 (保压) |

|

| 时间=11.83 秒 (冷却) |  |