射出成型产品开发和生产的流程中,CAE对设计工程师的确扮演着至关重要的角色,CAE分析让设计工程师在进入实际生产前,预先排除潜在问题并进行优化设计。此外,透过CAE分析之虚拟试模帮助工程师找到合适的成型条件,以此作为后续试模的依据。当模具开发完成准备进入量产阶段时,制造端无法直接于生产现场取得CAE分析后的成型条件,多仰赖经验进行条件的调整。对于新产品或新材料,受限于经验因素可能会加长试模过程,进而影响生产效率。由于Moldex3D CAE分析结果是依据产品、材料与机台特性下所生成,因此分析优化时所使用成型条件已高度符合实际生产情况,此种科学试模方法,相较于传统试模,可加快试模效率与降低试模成本。如何有效共享CAE与生产端的数据,协助制造端方便取得分析结果作为试模参考数据,同时让设计端便捷的参考试模结果作为下次产品设计与优化之参考,已成为设计与制造端间的重要议题。

近年来设计端与制造端整合的重要性越趋重要,因此在各大展场中均可看到这样的整合结果。Moldex3D为了让使用者可以便捷的串接制造流程,与世界级射出成型机大厂FANUC、SUMITOMO与ENGEL完成了CAE与射出机台之整合,让模流分析结果可快速与便利的传送到制造端,让成型工程师参考此条件快速地展开试模流程,从而找出最合适的生产条件,减少试模时间,还能有效应对新材料或新产品的挑战。当双向之数据交换更加顺畅时,试模数据得以轻松保存,重要数据存放于系统中,作为后续产品开发或产品制造的重要参考信息。因此,当完成设计与制造端的整合,两个阶段的工作与信息流程得以完整串连与交流,进而创造出智慧化的射出成型生产流程。

Moldex3D与FANUC ROBOSHOT射出机的整合

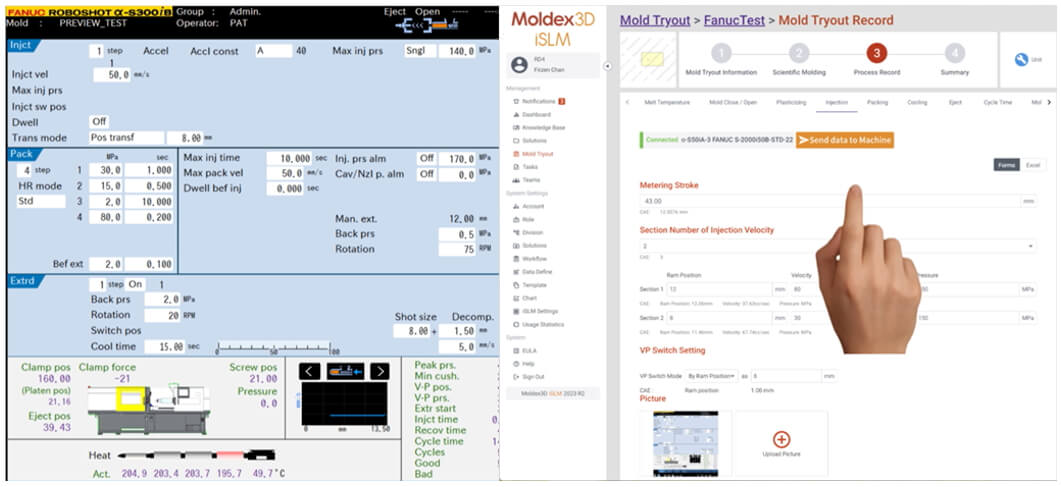

双方为透过Moldex3D iSLM与FANUC ROBOSHOT LINKi2进行数据交换,其中iSLM与LINKi2均可运行于客户端之私有云中,确保重要数据的安全与机密性。设计工程师于地端完成Moldex3D分析,可将分析结果上传iSLM,而在试模现场之成型工程师可透过ROBOSHOT LINKi2,直接于机台控制器上开启与iSLM整合功能,即可在不需增加任何设备的情况下,直接于机台上查看CAE分析结果与进行双向数据交换,相关流程如图一所示。

图一 Moldex3D与FANUC ROBOSHOT射出机整合流程

成型工程师可于控制器上直接开启iSLM,并开启将要进行试模之分析结果,查看分析结果,例如流动波前结果、分析射出压力曲线等,均可于控制器上直接检视。当成型工程师要开始进行试模时,可一键式的快速将成型条件由CAE端传送到制造端,作为第一次试模之成型条件,如图二所示。成型工程师只需依据实际产品质量进行成型条件微调即可得到可量产之产品。试模完成后亦可透过一键式的成型条件传送方式,让制造端微调后之参数传送至CAE端,除了将重要的试模结果与经验保存于iSLM中,亦可作为后续成型工程师或设计工程师当遇到类似产品时之参考依据,加速研发与生产速度。

图二 一键式由CAE端传送成型条件至制造端

Moldex3D与SUMITOMO射出机的整合

双方为透过SUMITOMO射出机可读取之机台成型条件文件进行整合,操作流程如图三所示。此次支持之控制器为住友NC-10控制器。成型工程师于试模前可先于将进行试模之机台控制内,完成开关模等相关设定并将机台条件档输出。于Moldex3D中开启欲输出成型条件之分析组别,进入成型精灵中开启NC-10控制器之真实机台页面与输入机台档案,使用者只需选择欲输出的成型条件文件与指定存放位置,成型精灵即会自动将CAE内之成型条件写入机台档案内,后续成型工程师只需将此档案输入至机台内,此时会依据此内容,将CAE条件输入机台控制器。

图三 Moldex3D与SUMITOMO NC-10控制器整合之流程

Moldex3D与ENGEL射出机的整合

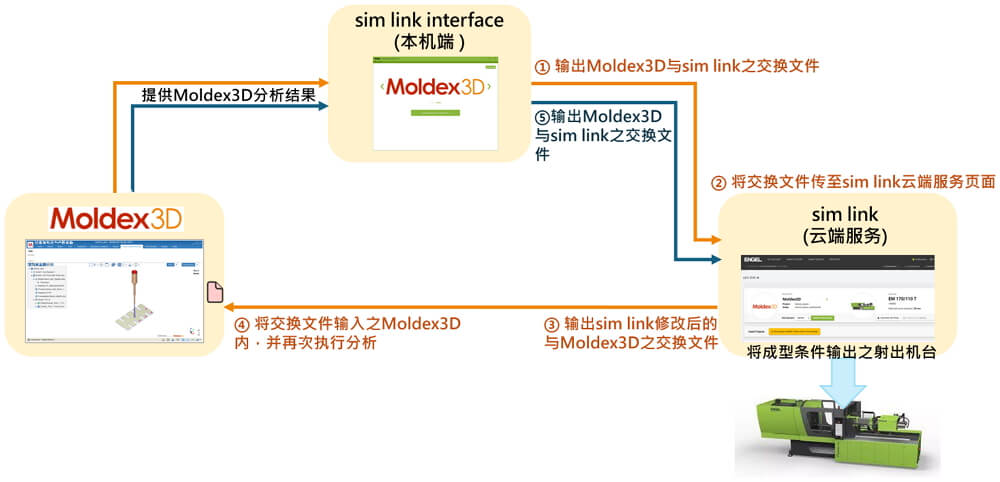

Moldex3D与ENGEL射出机之整合为透过ENGEL开发的生产监控和数据分析系统sim link进行。ENGEL sim link作为模流分析软件和射出机之间交换数据的平台,结合模拟与实际生产,目前已支持Moldex3D的分析结果,操作流程如图四所示。使用者可于本机端安装产出Moldex3D与sim link交换文件案的程序,透过此接口,选择分析结果项目并输出双方适用的交换文件案,将此档案输入至sim link之云端服务中并选择后续要生产用的机台,sim link会依据所选机台修改成型条件并生成新的交换文件,使用者再将此档案输入Moldex3D中,系统会自动产生一个新的分析组,并依据sim link修改之成型条件建立一个分析用之成型条件档,重新分析后,即可获得基于sim link修改条件后的新分析结果。重复输入分析结果至sim link端之流程,当此结果确认可行,使用者即可将此条件透过sim link的云端服务输出机台可读取之机台文件,成型工程师只需将此档案输入至射出机台内即可快速得展开试模工作。

图四 Moldex3D与ENGEL 射出机整合流程

设计与制造端整合后,模流分析结果得以轻松的传送给制造端,作为成型工程师试模时的参考成型条件,进而加速试模流程。此外,透过双方整合,关键的试模数据得以被储存于系统内,可作为日后设计开发或生产的重要依据。Moldex3D透过与射出机台的整合, 与您一起面对各种产品的试模挑战,共同创造出智慧化的射出成型未来。