科盛科技研究发展部 资深架构经理 韦靖

多材质射出成型(MCM)技术能有效结合两件以上分离的塑件,并在工业界已被广泛运用。然而在多材质射出成型时,必须面对许多复杂的问题。透过CAE分析,生产者可以事前仿真产品质量,然而如果只考虑了第二射的加工过程,可能会对产品质量与设计优化带来不确定性。因为多次射出与多种不同材料的影响,嵌件在前一射的制程与结束时的状态,也将会影响到第二射产品的翘曲行为。因此在CAE模拟中,将需要更进一步掌握前一射对产品翘曲的影响。

前一射材料性质对第二射翘曲的影响

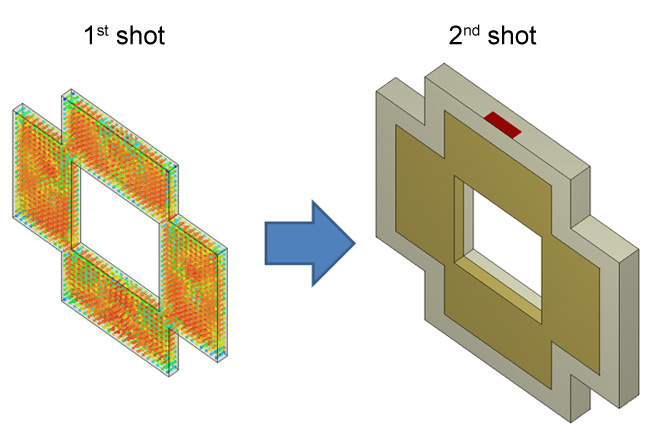

在翘曲行为中,材料的机械性质与热膨胀性质是重要因素。在多材质射出成型中,成品可能是由两种以上材料所组成。若第二射的嵌件是纤维强化塑料所制成,则由于纤维排向的关系,嵌件的非等向性将会影响成品的翘曲变形。而嵌件是来自于前一射,因此前一射充填造成的纤维排向也会与第二射翘曲有密切关系 (图一)。

图一 纤维强化塑料的前一射作为第二射的嵌件

前一射加工制程对第二射翘曲的影响

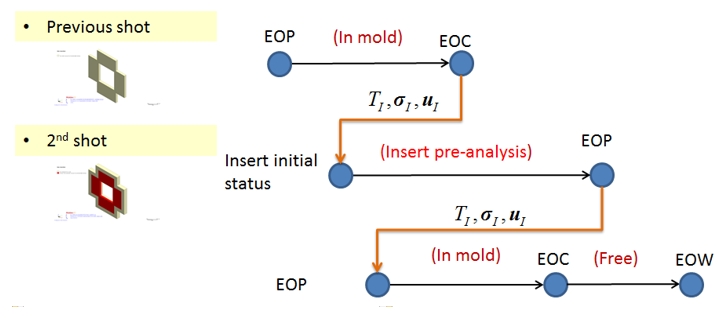

由于前一射的模具设计与加工条件,来自于前一射的嵌件本身已带有如温度与应力等内部状态,因此在第二射各组件相互作用下,嵌件的起始状态势必对完整产品热传与应力平衡带来变化。因此,如果要掌握最终成品的质量,就必须连同前一射制造过程也一起考虑(如图二)。

图二 第二射嵌件承接前一射加工制程的状态

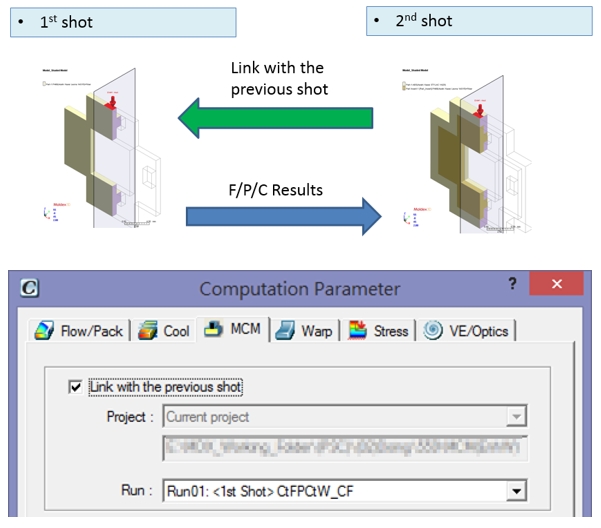

为了在模流分析中完整考虑前一射的影响,Moldex3D提供了在第二射分析中连结前一射分析结果的功能(图三)。在前一射分析模拟所得到的Filling/Packing/Cooling结果与纤维排向,皆可被第二射分析所使用,使用者即可得到更精确的翘曲分析结果。

图三 在第二射分析中连结前一射分析结果

透过Moldex3D翘曲分析,将前一射的各种效应与状态引入第二射嵌件中,举凡纤维排向、温度与应力状态,将有助于使翘曲分析结果更贴近实际现象,让用户可以从中得到关键信息,达到成功优化产品的目标。