Jay Vang

3D打印技术发展越来越快,使得非传统的复杂冷却设计迅速在射出成型产业中蔚为流行。积层制造技术如直接金属雷射烧结(DMLS),几乎可以打印出任何我们所能想象的复杂水路设计(在打印机平台及打印角度限制内),来帮助控制产品质量和生产周期。

在当今的经济环境,时间就是金钱;将这个概念放在射出成型产业来看,冷却阶段可说是制造周期的关键。影响冷却的因素包含冷却速率控制或是产品未达到理想顶出温度。由于复杂水路可设置在接近产品表面以及传统水路不易触及的区域,因此可以达到缩减冷却时间和改善产品质量的目的。

若以积层制造方式制造出异型水路,不只可提高水路复杂度,水路也能更贴近产品轮廓,生产速度还可能比传统加工更快;这情形对于多模穴制程而言尤其显著。

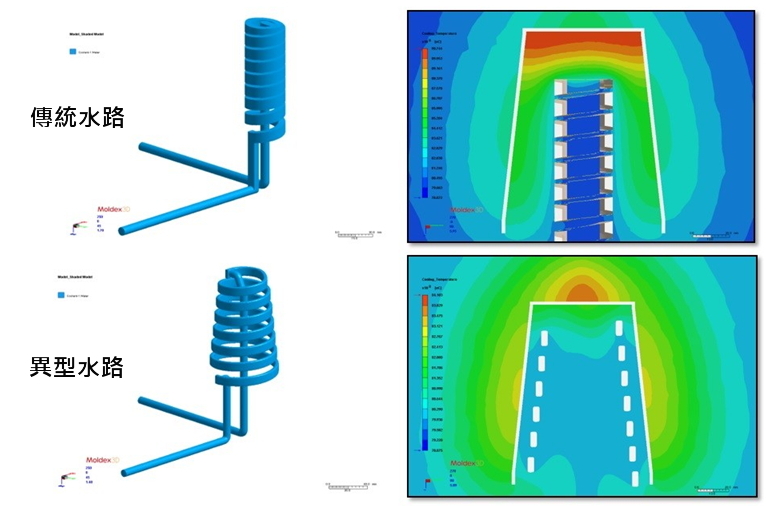

已知异型水路的优点,若再结合使用塑料模流软件,就可以更进一步验证异型水路对于缩减生产周期和改善产品变形等质量问题的效益。在图一中,可以直接分析和比较产品温度,让用户可得知传统和螺旋状异型水路的冷却效率和冷却均匀度差异。传统水路设计上的限制,使得积热无法从产品与模具排出,冷却效率和均匀度皆不如异型水路。

图一 在分别使用传统和异型水路时的嵌件温度分析结果

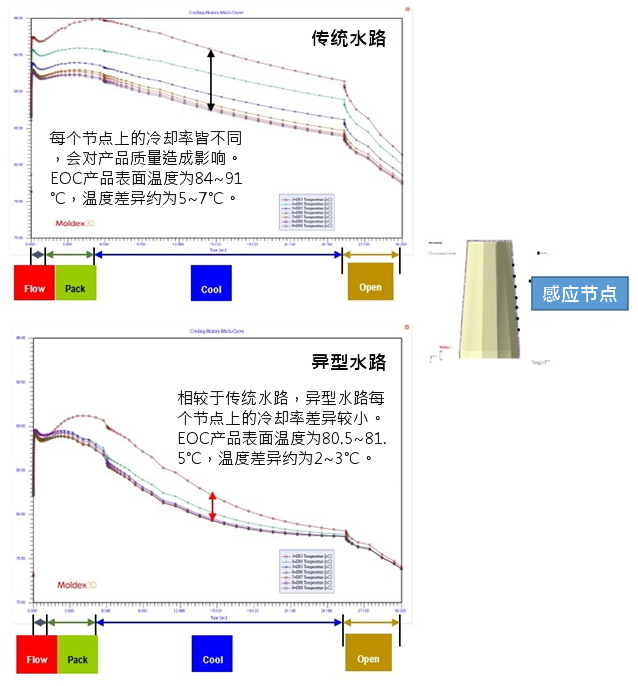

减少翘曲的其中一项要素,就是将不均匀收缩尽可能降到最低。若改善模具温度均匀度,就可帮助减少不均匀收缩情形,进而降低翘曲。图二为上述两种水路系统的温度仿真结果,其中感应节点设置于产品表面,以观察温度分布。

温度分布结果显示,使用的传统水路最大的温度差异∆T约为5~7°C,异型水路最大∆T则为2~3°C,温度差异降低了,塑料产品在凝固和收缩上也较平均,翘曲值因而减少。

整体而言,应用真空硬焊、积层制造等技术来制造复杂的水路设计以缩短制造周期、提高产品质量,是现今产业的趋势。结合异型水路设计与模流分析软件的使用,更能够验证异型水路在射出成型中的效益,协助业者评估投资报酬率。

|

Jay Vang

|