由于成本考虑,业界大多应用真空辅助树脂转注成型(Vacuum Resin Transfer Molding, VARTM)制程制造风力叶片。VARTM是将树脂以真空抽气方式降低模穴内压力,利用模具内与外界大气压力之压力差,将树脂注入至铺设于单面模具上的纤维布,生产出纤维含有率达六成以上复合材料产品,是效率高且不失质量的制程。

由于VARTM制程周期长,会选择黏度低、反应非常缓慢的树脂材料,以确保树脂在充填阶段时不会因为反应硬化而无法继续充填。充填阶段树脂黏度同时受到温度、剪切率、转化率(即树脂熟化反应程度的百分比)影响,当转化率上升使黏度提高至可脱模程度时,就定义为熟化完全。

若树脂尚未完全熟化便脱模,会造成产品发生非预期的变形。为解决此难题,须先透过材料量测准确掌握熟化反应与化学流变特性,再利用Moldex3D的非恒温真实三维模拟技术,预测不同热固性树脂材料性质的差异对制程的影响。以下是以碳纤维叶片外蒙皮案例,应用非恒温真实三维模拟技术,探讨不同树脂在充填、熟化阶段时流动性质和熟化程度的差异。

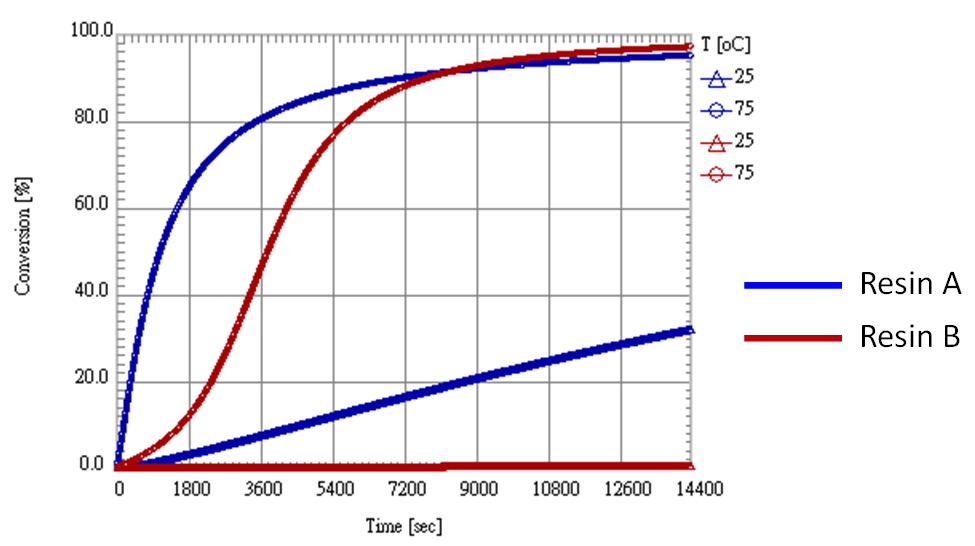

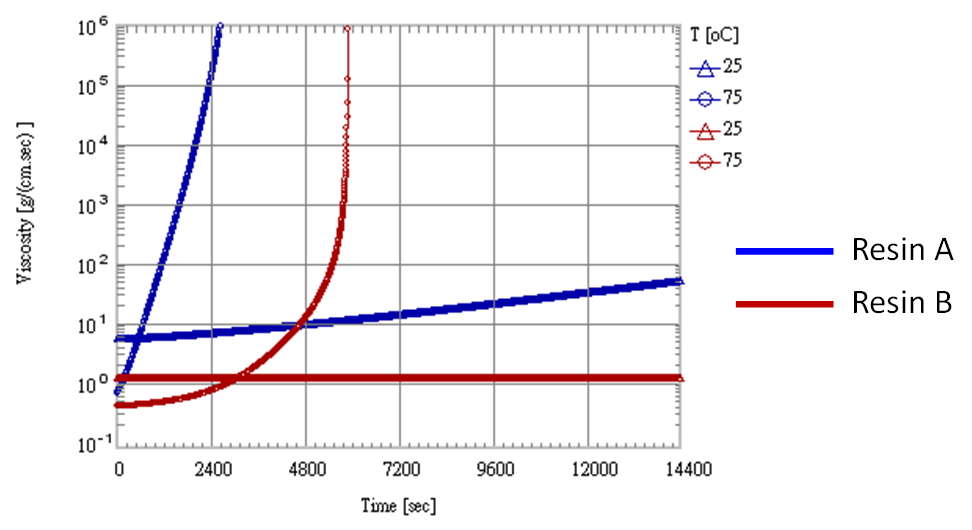

首先以材料量测准确的掌握材料的熟化反应与化学流变特性,再以Moldex3D材料精灵比较A、B两种树脂于25℃和75℃下4小时内转化率和黏度变化趋势,如图一和图二。树脂量测结果可看到B树脂在相同反应时间下转化率和黏度都较A树脂低。

图一 A/B树脂于25℃、75℃下转化率变化

图一 A/B树脂于25℃、75℃下转化率变化

图二 A/B树脂于25℃、75℃下黏度变化

图二 A/B树脂于25℃、75℃下黏度变化

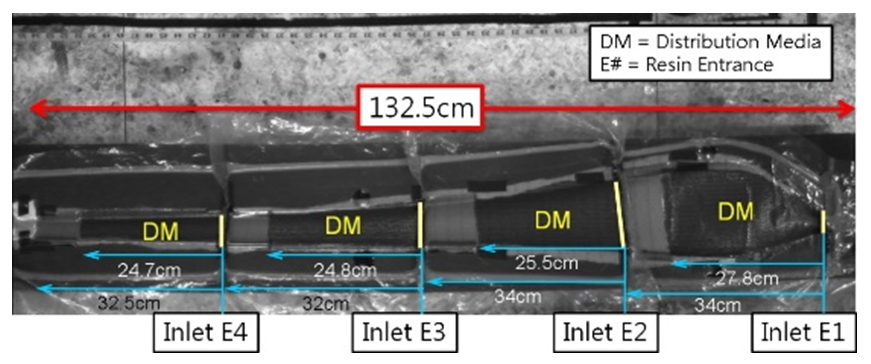

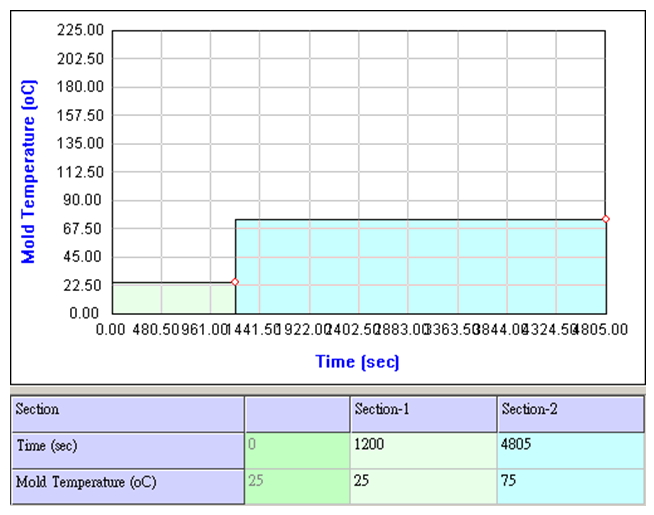

本案例使用的模型为1kW风机叶片单面模具,实验迭层布置与建立模型如图三、图四所示。当充填达99.8%时进入熟化阶段,此时为了使树脂在高温快速硬化反应以更早达到脱模条件,所以将模温设定从充填阶段的25℃提升至75℃(图五)。

图三 几何外型与灌注设计

图三 几何外型与灌注设计

图四 外蒙皮几何之感测节点分布

图四 外蒙皮几何之感测节点分布

图五 加工制程模温分布设定

图五 加工制程模温分布设定

分析结果利用图四之感测节点输出外蒙皮加工过程的参数分布,分别观察A、B树脂在各阶段转化率、黏度和所费时间,如表一所示。结果显示A树脂虽然黏度高、充填久,但熟化时间较短;B树脂易充填,熟化时间却较长。两种树脂总加工时间分别为2.5小时和2小时,虽然相近,但充填和熟化时间却差异甚大;B树脂会因为黏度低且易充填的特性,加工性优于A树脂。由此显示,在设计加工前先了解材料特性,势必可减少试误时间。

| A树脂 | B树脂 | |

| 充填前 | ||

| 转化率 | 0% | 0% |

| 黏度 | 710cps | 154cps |

| 充填阶段 | ||

| 时间 | 1hr 27min | 17min |

| 转化率 | ~11.5% | 0% |

| 黏度 | 1300 cps | 154cps |

| 熟化阶段 | ||

| 熟化阶段 | 1hr | 1hr 44min |

| 转化率 | 75.00% | 81.40% |

| 黏度 | Completely Cured | Completely Cured |

| (1.3×109 cps) | (2.5×108 cps) | |

| 总制程时间(充填+熟化) | ||

| 时间 | 2hr 27min | 2hr 1min |

表一 A/B树脂于各阶段之转化率、黏度和时间

现场制造时一般不易掌握正确的熟化时间,尤其当增加模温时反应速率差异甚大,材料特性就更难掌握。藉由Moldex3D材料精灵掌握不同树脂的材料特性,以及Moldex3D流动分析来预测充填阶段的树脂流动行为与熟化阶段的树脂熟化反应,利用计算机试模程序找出更适合的模温与适当的加工参数,作为实际充填设计的参考依据,能准确分析并比较制程设计。