|

科盛科技 技术经理 张权纬 |

前言

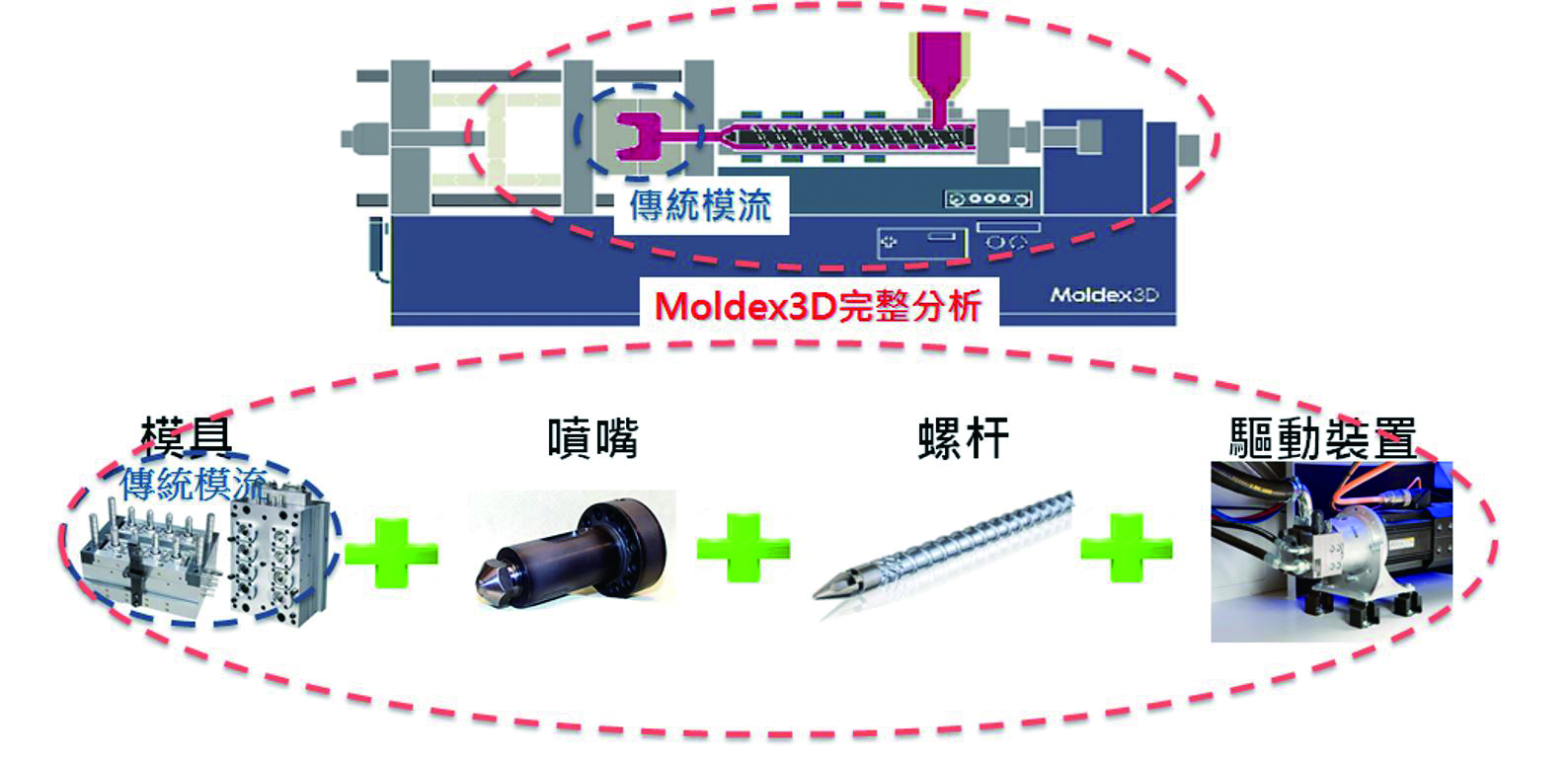

射出成型的关键生产因素,包含有四个部分,分别为产品设计、模具设计、材料特性与射出成型机台。然而传统的高分子加工模拟通常仅考虑模内发生的事情,设定熔胶入口条件进行计算,在考虑机台之分析时,也仅选择机台的规格,却忽略了机台动态特性的影响,当理想情境与实际情境产生误差时,便会造成分析结果与实际结果产生落差,难以回馈到实际的机台试模设定。

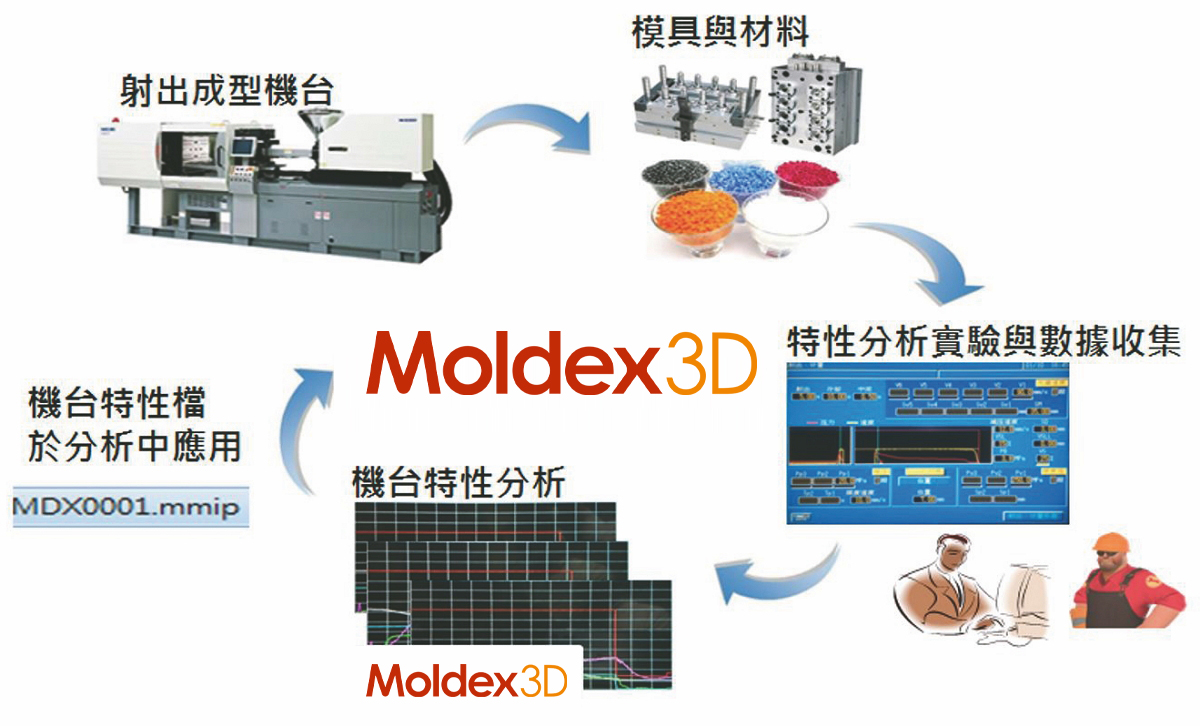

因此,完整的射出成型模拟应该要考虑不同机台的差异,包含有喷嘴、螺杆与驱动装置,进行模具内的分析才能构成一个完整的射出成型分析,如文章首图所示。此外,一般设计端与制造端使用的接口不一样,使模流分析人员无法透过软件,正确地将成型条件转换至真实机台,而与现场射出机台操作人员沟通困难,导致双方沟通产生误解,进而让相关产业由智能设计进到智能制造时产生断点,无法顺利执行。

有鉴于此,本文提出机台数字孪生的模式,此分身会在设定阶段使用与机台一致的设定页面,排除设计与制造端在交换成型条件时的沟通问题。在分析阶段会将机台的速度与压力响应与分析流程整合,让虚拟与实际有相同的响应模式。

当完成机台响应信息的收集与分析后,使用真实机台接口与制造端沟通,提供CAE试模后的条件,作为制造端的试模成型条件。当机台数字孪生与实际机台一致时,利用CAE分析得到的成型条件就可以应用于制造端,减少试模时的材料浪费,达成「T零」量产的目的,实现智能制造的生产模式。

机台响应特性

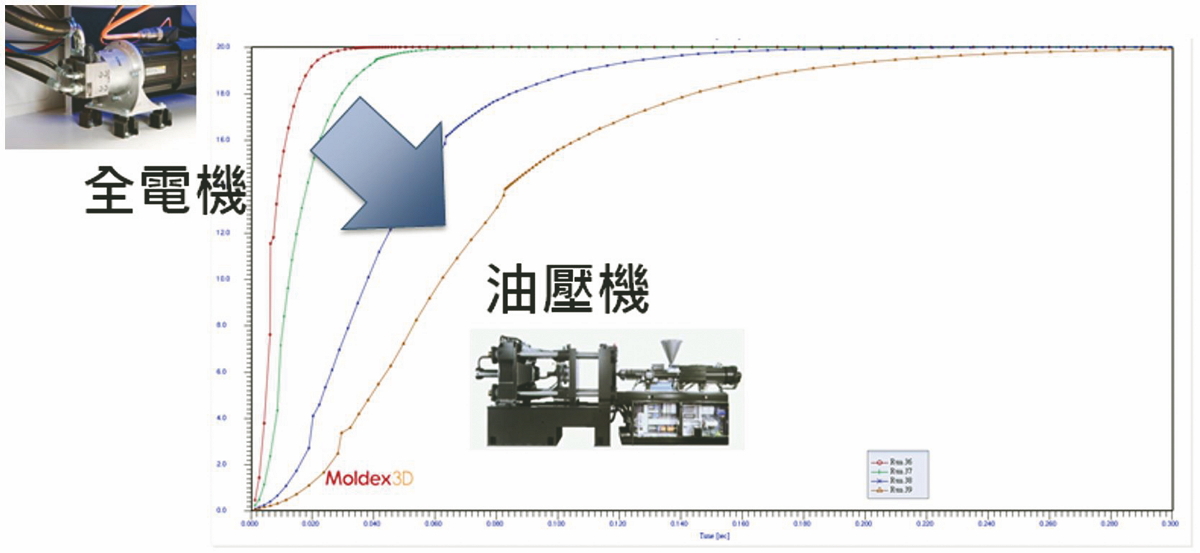

一般认为,当射出成型机采全电式控制模式时的响应速度会快一点,而油压式则会慢一点,且设定多少速度,机台就应该达到设定的速度;同样地,设定多少保压压力,机台就应该有多少的压力,如图一所示。

图一 想象中的全电机与油压机的响应速度差别

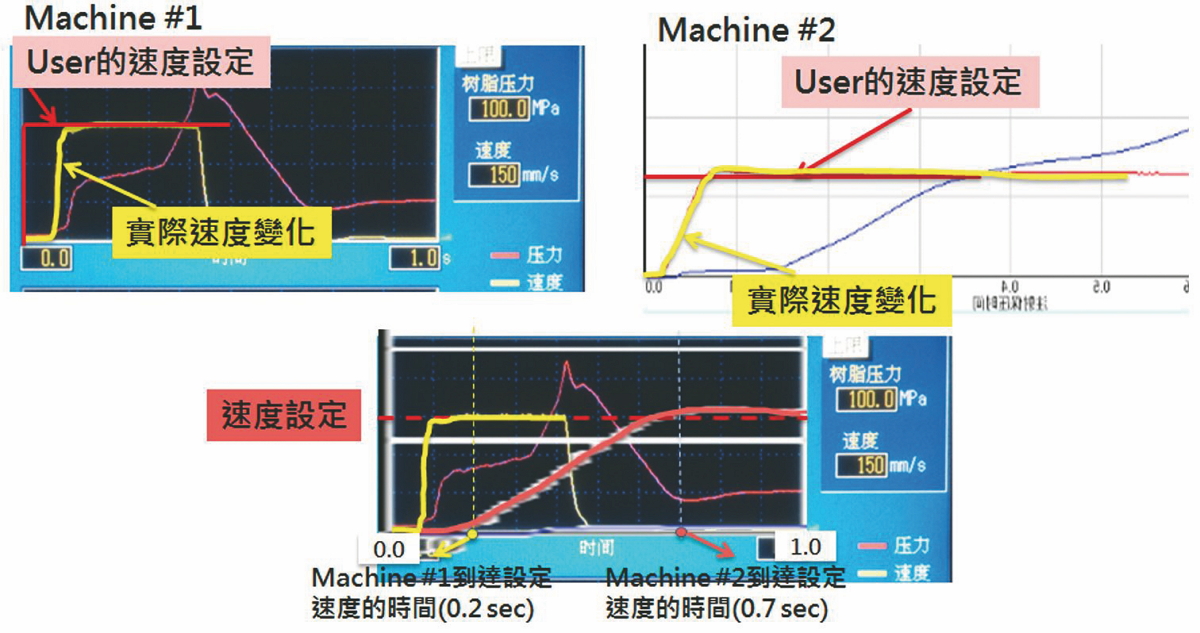

图二中有两台全电式的射出机,在Machine #1的部分,红色线是用户设定的速度,黄色线是实际的速度变化,观察此机台的速度曲线,可以发现开始射出时会有一小段延迟,随着速度开始增加,快到达设定值时会开始减速到达设定值;而Machine #2的部分,射出开始时会有一小段延迟,然后速度开始增加,当快到达设定值时,并不会立即减速,而是等超过设定值后才慢慢降回设定值。

图二 不同厂牌之全电式射出机的速度响应比较

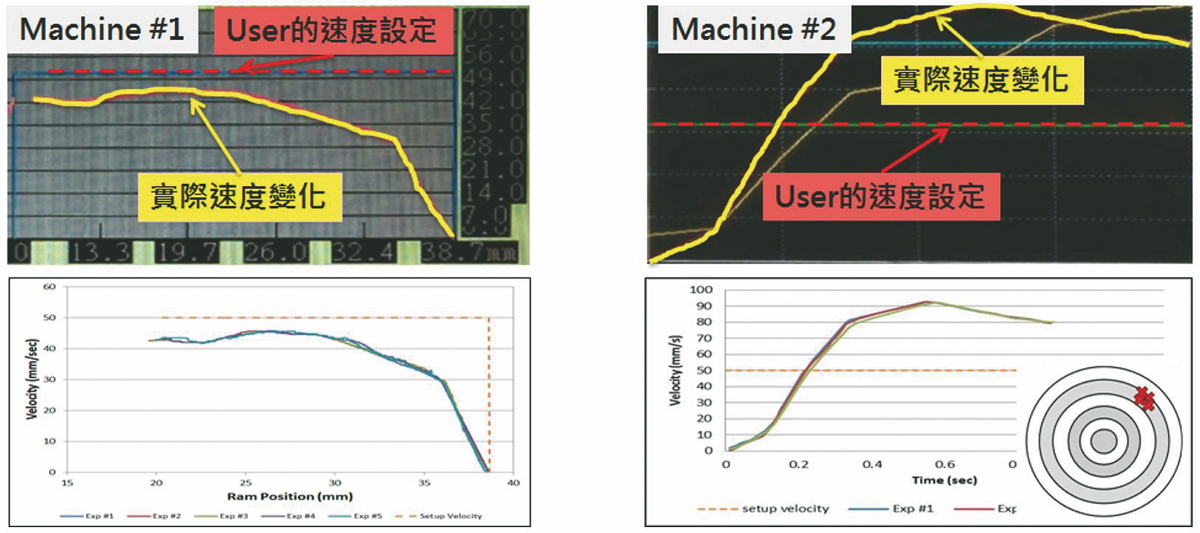

从上述两台射出机的速度响应情况,可以观察到此两台全电式射出机的速度变化模式不同,亦即不同机台会呈现出不同的响应。比较这两台全电式射出机到达设定值的时间,可以发现两者达到的时间也不一样,Machine #1到达设定的时间大概是0.2秒,Machine #2到达设定的时间大概是0.7秒,可看出不同机台会有不同的响应模式。图三则为油压式射出机的响应行为,在Machine #1的部分,速度设定线为红色线,实际速度为黄色线。从图中可以发现实际速度无法达到设定的速度,亦即实际速度低于设定速度;而Machine #2的部分则可以发现实际速度高于设定值。虽然实际速度与设定速度不符,但观察每个射出的历程结果,可以发现每次的结果是一致的,代表是机台的制程是稳定的,也说明为什么在生产过程中,可以生产出良好的产品。

图三 不同厂牌之油压式射出机的速度响应比较

观察实际的机台可以发现,每台机器都有其各自的响应模式,因此当进入到智能制造的时代时,实际生产前会希望能掌控一切生产时可能发生的问题,达到虚实整合(Cyber-Physical System, CPS)的情境。因此,传统CAE将所有机台都视为一致的理想模式,已不足以应用在智能制造的时代。

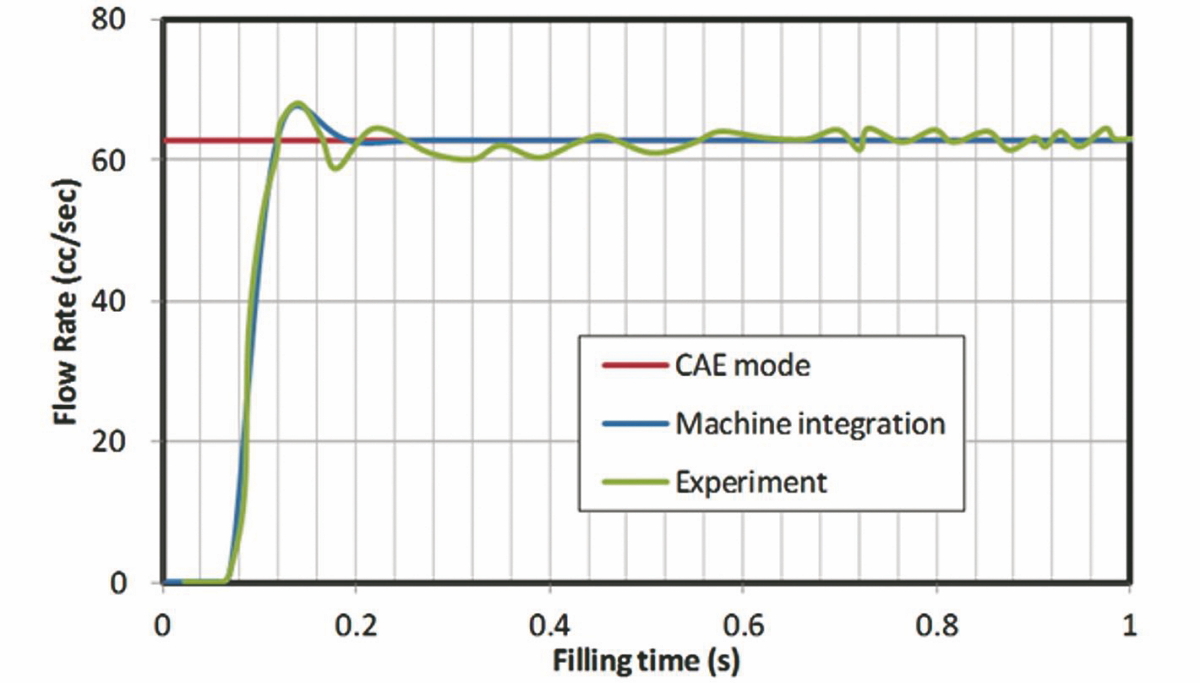

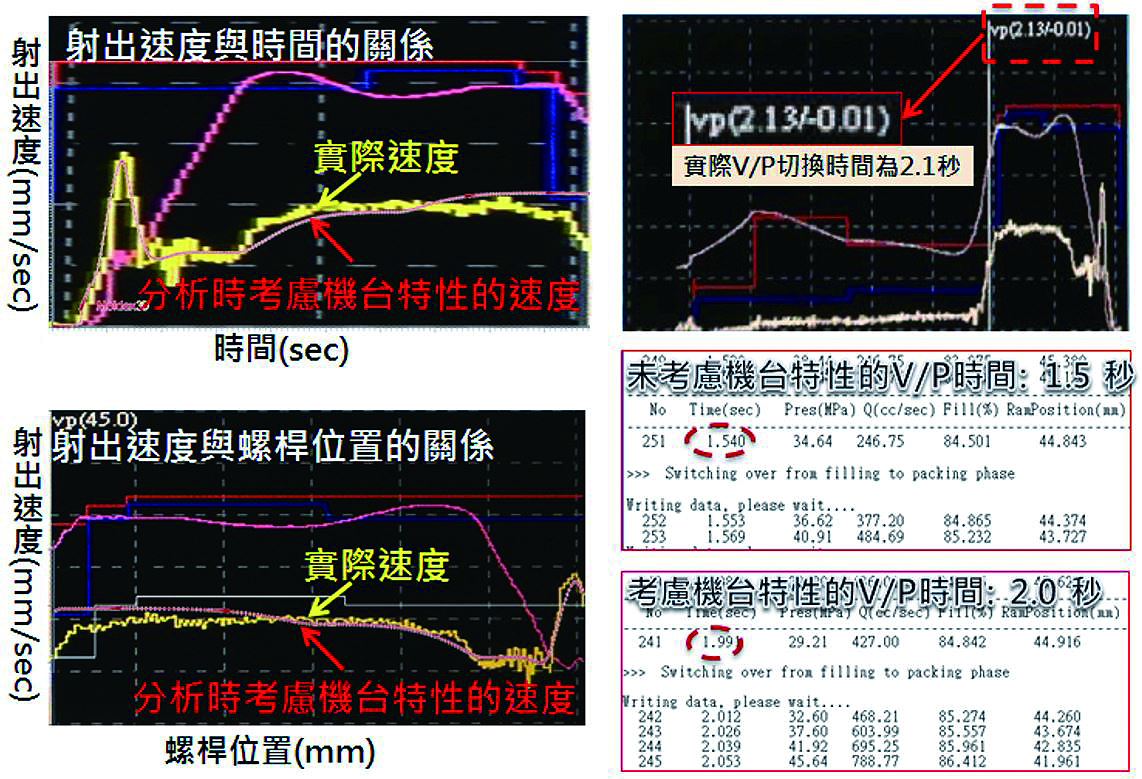

为掌握机台动态响应的影响,Moldex3D采用实验方式收集机台响应数据,实验流程如图四所示。透过选择厂内使用的射出机、模具与材料,收集不同的速度与压力设定的实验结果,再藉由控制理论,鉴定此射出机之动态响应参数。将鉴定完成的机台特性档案汇入分析软件,即能自动依实际机台响应应用于高分子加工模拟,作为高分子加工模拟时的设定条件,让分析结果更贴近实际状况,如图五所示。考虑另一个使用油压机生产的实际情况,从图六中我们可看到该机台实际的V/P切换时间为2.1秒,参考机台特性后计算的V/P切换时间为2秒,两者结果非常接近,因此也提高模拟和实务的一致性,达到虚实整合的目的。

图四 机台特性分析流程

图五 考虑机台特性的流率变化

图六 考虑机台特性的VP切换时间比对

结合现场的射出机台设定模式

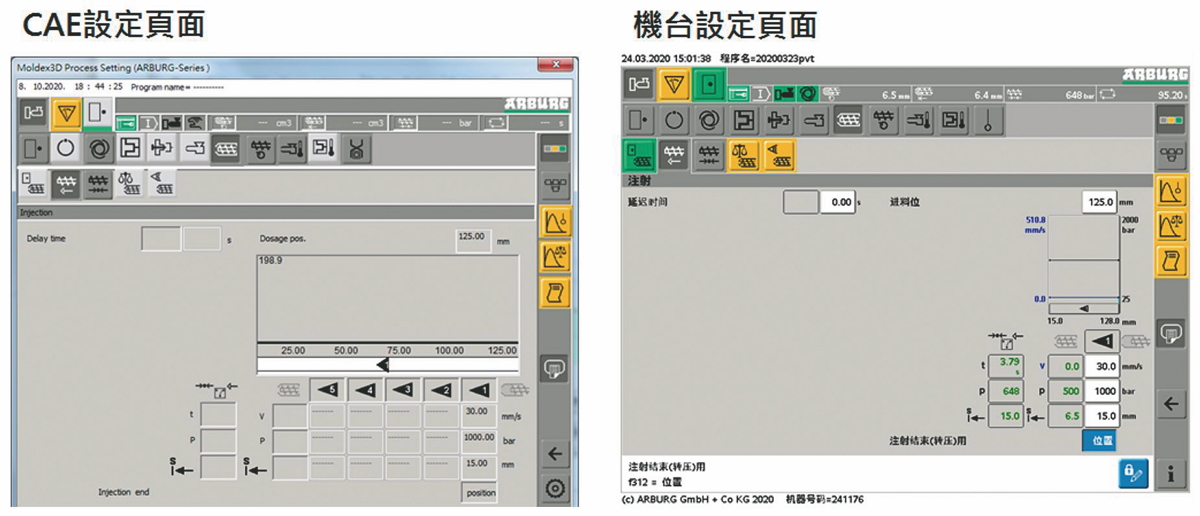

在传统的方式中,CAE与制造端的成型条件设定模式是各自独立的,CAE使用者于熟悉的CAE设定页面中进行设定,而机台操作工程师则熟悉机台的操作页面,为串接起两者的沟通,传统方式是透过试模表进行双方的沟通。然而,对于CAE使用者而言,当要将CAE条件转换成试模表时,不同机台有不同的设定单位与不同的设定方式,为了要正确地转换,CAE工程师必须清楚了解每个机台的设定模式,才能正确地进行转换,因此也造成CAE工程师在转换成型条件时的困扰。有鉴于此,Moldex3D成功整合射出机台控制面板,Moldex3D加工精灵(Process Wizard)提供真实射出成型机台设定页面,让CAE分析人员可以先在熟悉的CAE设定页面中进行成型条件设定,分析完成后,经过简单的步骤,就能轻易地将CAE接口转换为真实机台的设定页面,排除沟通断层,如图七所示。若要随时查看模流分析和真实机台操作页面的差异,可以透过页面互相切换,让双方都可以很轻易获取信息,提升工作和生产效率。

图七 CAE设定页面与实际机台设定页面

结论

虚实整合是智能制造的关键技术之一,运用在射出成型领域中,就是CAE与实际生产机台的虚实整合,这也是本文所提之机台数字孪生。这边除了考虑不同的机台特性外,还要包含实际的机台操作页面。因此,当分析时将机台响应特性使用于CAE中,且设计与制造采用一致的机台页面进行沟通,使得分析信息可以有效且正确的提供给制造端使用,让机台数字孪生建构起设计与制造端的桥梁,在智能制造的时代中,机台数字孪生所扮演的角色是非常重要的。