|

科盛科技产品经理 叶柏扬 |

前言

工业4.0与物联网技术(Internet of Things, IoT)发展至今,速度、弹性、质量和效率始终为制造业共同追求的目标。企业需要提高生产速度来面对更紧缩的交期,并更有弹性地因应设计变更与产能调配,藉由数字分身(Digital Twin)的概念结合软硬件的虚实整合,在设计时间透过虚拟制造来优化生产阶段的实际制造过程,以满足上述数字化转型的要求。当前模具射出行业发展面临诸多挑战,如:交期缩短、精度提高、同业竞争、人才短缺,以及试模依赖经验等。因此,如何提高产能与降低生产成本、数字化保存设计生产数据,形成产品知识并有效应用等,就成了模具射出行业发展的重要课题。

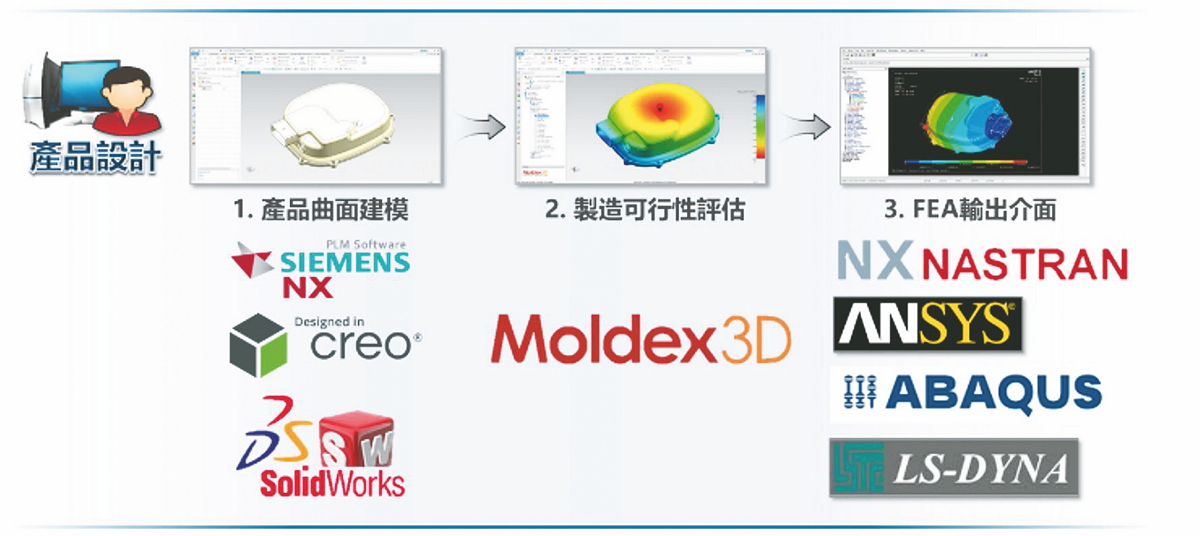

Moldex3D创立以来一直以追求真实模拟、精准预测为目标。由于软件的正确性与易用性,市场迅速扩及全亚洲,并且在欧洲、美洲市场取得极高市占率,获得众多国际一线大厂与供货商的肯定,并被选为Siemens NX、PTC Creo、MSC DigimatRP以及Cimatron等一流CAD/CAE/CAM软件的模流分析核心。与CAD国际大厂的合作,以及真实3D网格技术的成熟应用,促成CAD/CAE设计整合平台的发展,具有设计变更快速与缩短产品开发时程的优点。

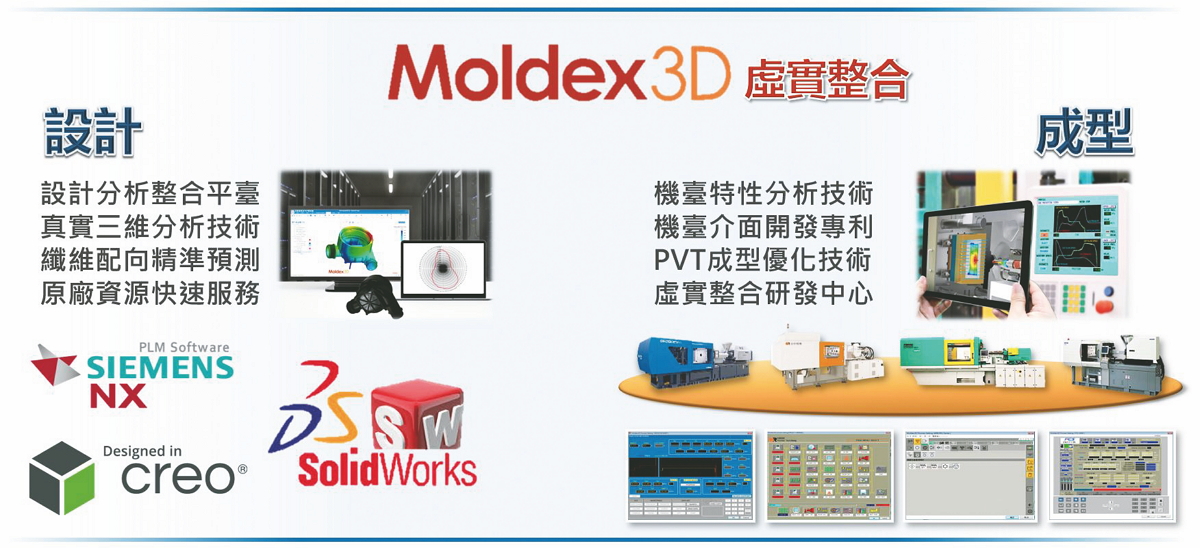

除材料物性量测技术的应用,Moldex3D也同时发展射出机特性分析的技术能力,藉由掌握机台作动时速度与压力的响应特性与差异,模拟分析时可以考虑不同机台造成的响应落差并补正,再将分析结果以机台接口图像显示,以数字成型条件提供现场人员试模降低试误成本,实现CAD/CAE/Machine的虚实整合,如文章首图所示。

智能设计与智能制造

为持续协助模具成型行业数字转型与强化核心竞争力,Moldex3D发展智能设计与智能制造方案,透过材料量测与机台分析虚实整合提供数字成型条件,在稳定的成型环境下快速命中靶心,提高成品良率以降低试模成本,如图一所示。

图一 以Moldex3D数字成型条件加速命中试模靶心

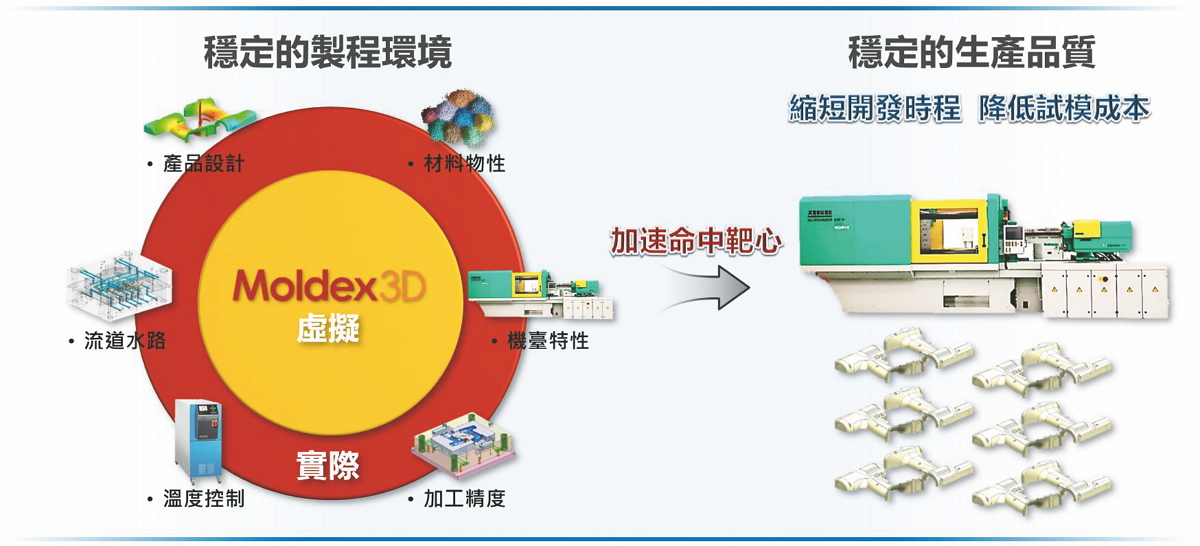

同时,藉由iSLM数据管理平台(intelligent Solution Lifecycle Management)保存设计与成型数据,累积模具开发经验形成产品知识库,作为用户日后模具开发的重要参考依据,于如图二所示。

图二 iSLM数据管理平台

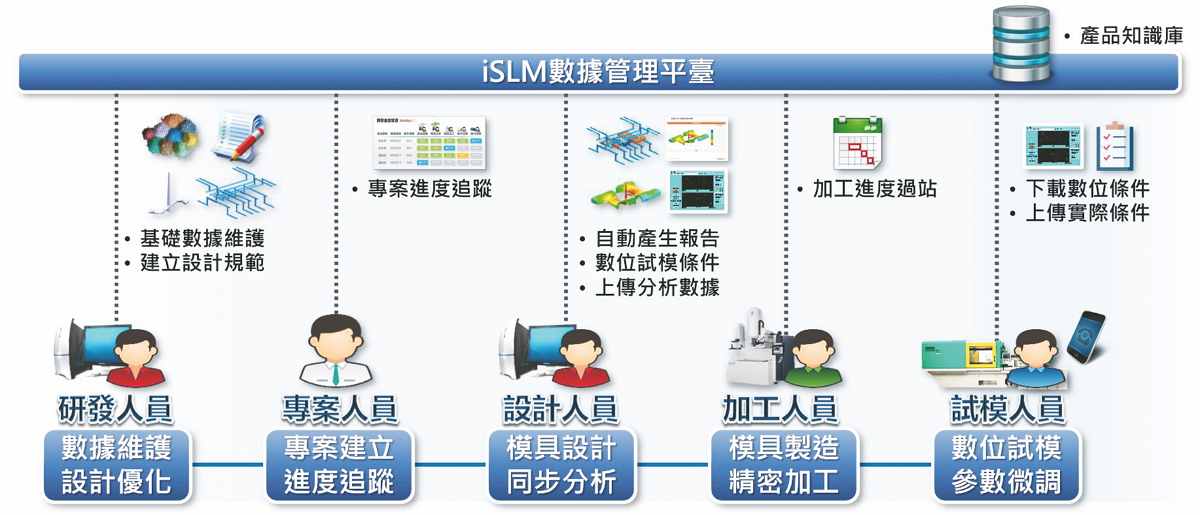

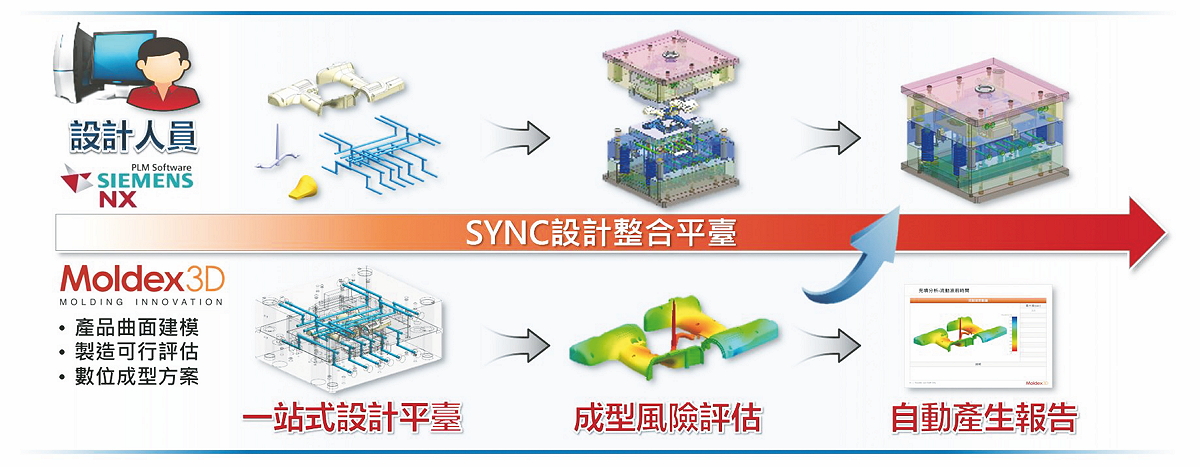

产品设计

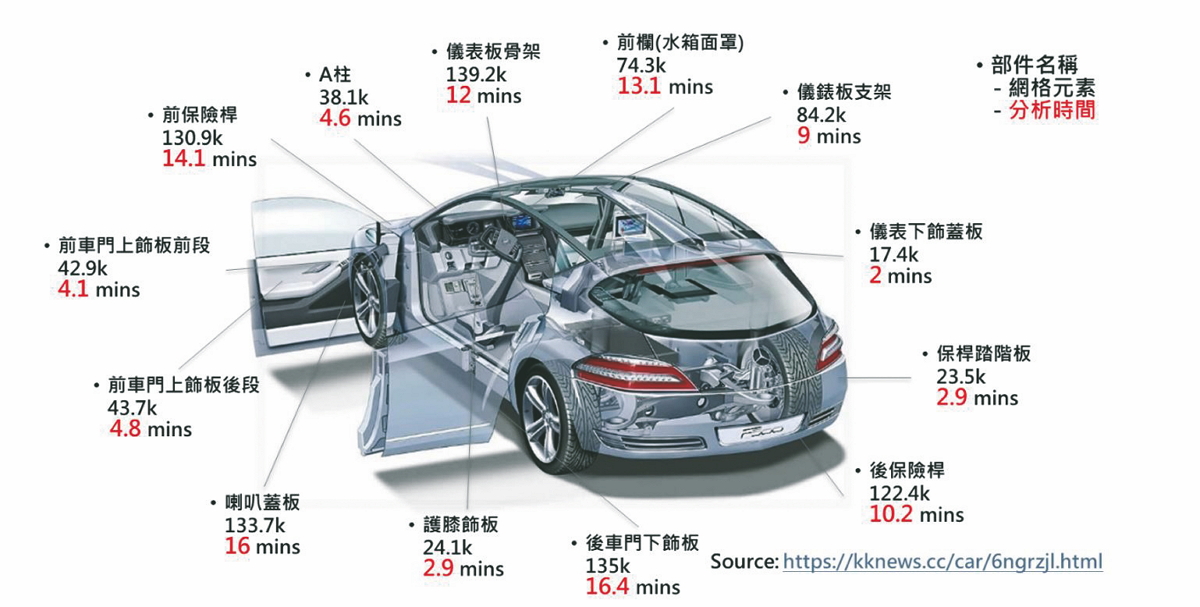

产品设计者需进行大量的造型曲面建模、进行产品的制造可行性评估,以及结构应力分析。Moldex3D提供SYNC设计整合平台与FEA输出接口,以满足产品设计需求,如图三所示。透过SYNC将模流分析完整嵌入CAD环境,设计人员在产品建模后可快速进行模流分析验证其制造可行性,并经FEA输出接口将网格模型、塑料特性、温度、压力,以及残留应力等参数输出至结构分析软件,提供更可靠的应力与强度模拟预测。此外,FEA输出接口可支持各大结构分析软件。针对模拟分析的计算效能也有相当的提升,使用者可以透过HPC高效运算方案快速完成模流分析运算,图四为某汽车之塑料件进行充填/保压/冷却/翘曲的完整分析结果,在网格技术与计算时间上都有相当不错的表现。

图三 产品设计流程

图四 HPC高效运算方案

模具设计

相较于产品设计,模具设计者更接近加工制造与成型量产,需要更完整的浇口、流道设计、水路布局与模座分析,达成更精准的设计验证以预防潜在的成型缺陷风险,降低试误修模的生产成本。

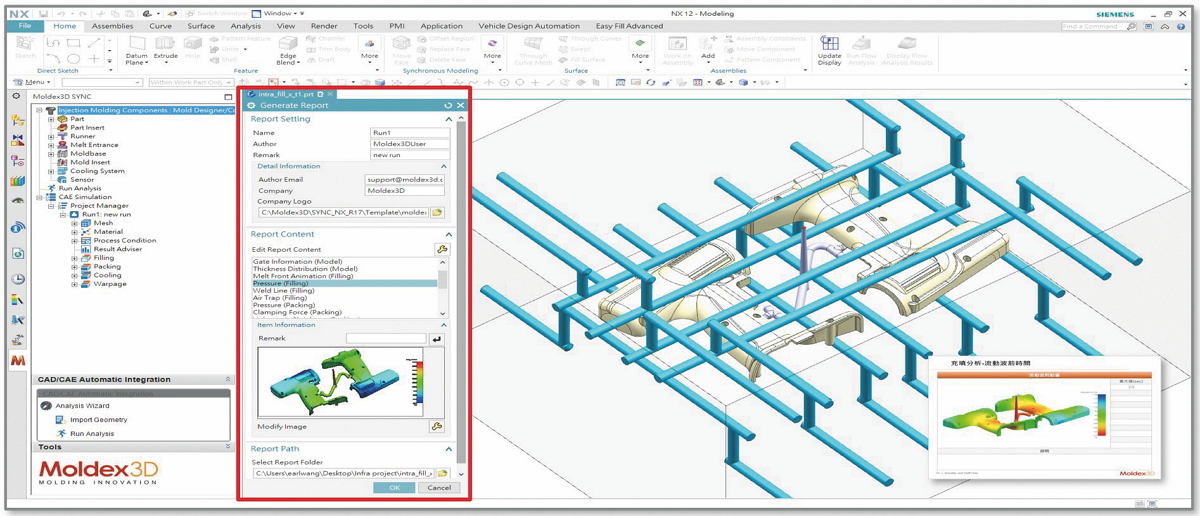

模具设计验证一般分为两个阶段:前期的快速评估与后期的设计验证。接单前期需要快速提供客户评估报告,在开模前则需要完整的验证报告,模具设计者往往需要进行多次的设计变更,并耗费时间撰写各方案的分析报告。为解决设计者痛点,Moldex3D在SYNC上开发完整的浇口流道水路精灵,如图五所示。设计者建模后可在CAD环境同步设定属性执行模流分析,并考虑机台响应特性,使分析结果更贴近实际机台行为,提供更准确的数字成型条件,同时开发自动产生报告功能,满足不同客户的报告要求,大幅缩短模具开发时程,如六所示。

图五 模具设计流程

图六 自动产生客制报告

试模成型

传统模流分析可针对材料特性、产品几何、流道水路布局与模座等进行设计验证,但过程中并未考虑成型机台响应特性,造成模流分析提供的数字成型条件因机台不同而有所差异。由于设计者通常不具备现场调机之背景,导致模具设计到成型量产的流程不连续,设计端与成型端普遍存在沟通落差。智能设计制造方案除提供机台特性分析以及机台接口开发,完整考虑成型机台响应特性外,并且能在分析完成后将模流数字条件自动转换为机台接口图像显示,提供现场人员数字成型条件,使试模快速命中靶心,建立模具设计与试模成型的沟通平台。

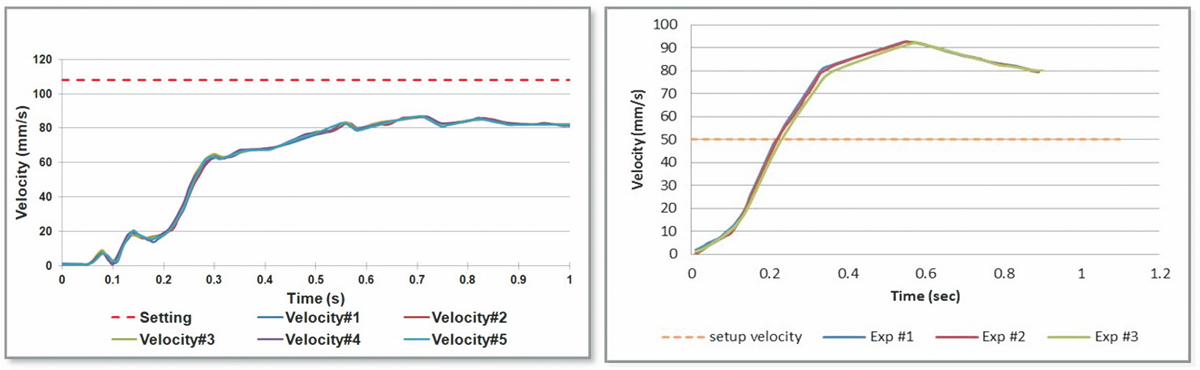

图七为不同成型机台的响应特性比较,红色虚线为一段速度设定,并纪录5射的速度响应曲线。由实验结果可知,两台机台在重复性都有不错的表现,但左方机台的速度曲线未能达到速度设定值,右方机台则有过冲(overshoot)的情形发生,此即为机台响应特性造成的机差。

图七不同机台的响应特性

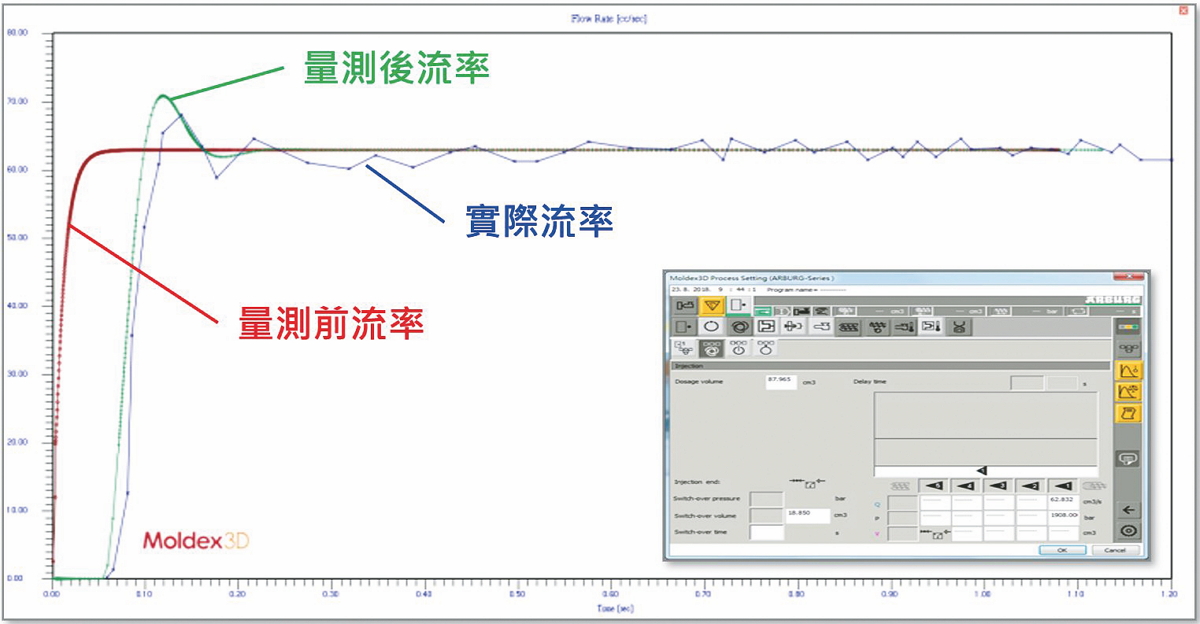

透过机台特性分析并将数据与Moldex3D拟合后,可以得到图八的结果。红色曲线为机台特性拟合前的模拟流率,由于未考虑机台特性,与蓝色曲线的机台实际流率存在落差。绿色曲线为机台特性拟合后的模拟流率,更接近机台实际流动行为,提供更准确的数字成型条件。此外,仿真速度与实际机台面板比较,也有极佳的效果,如图九所示。

图八 机台特性分析前后的流率比较

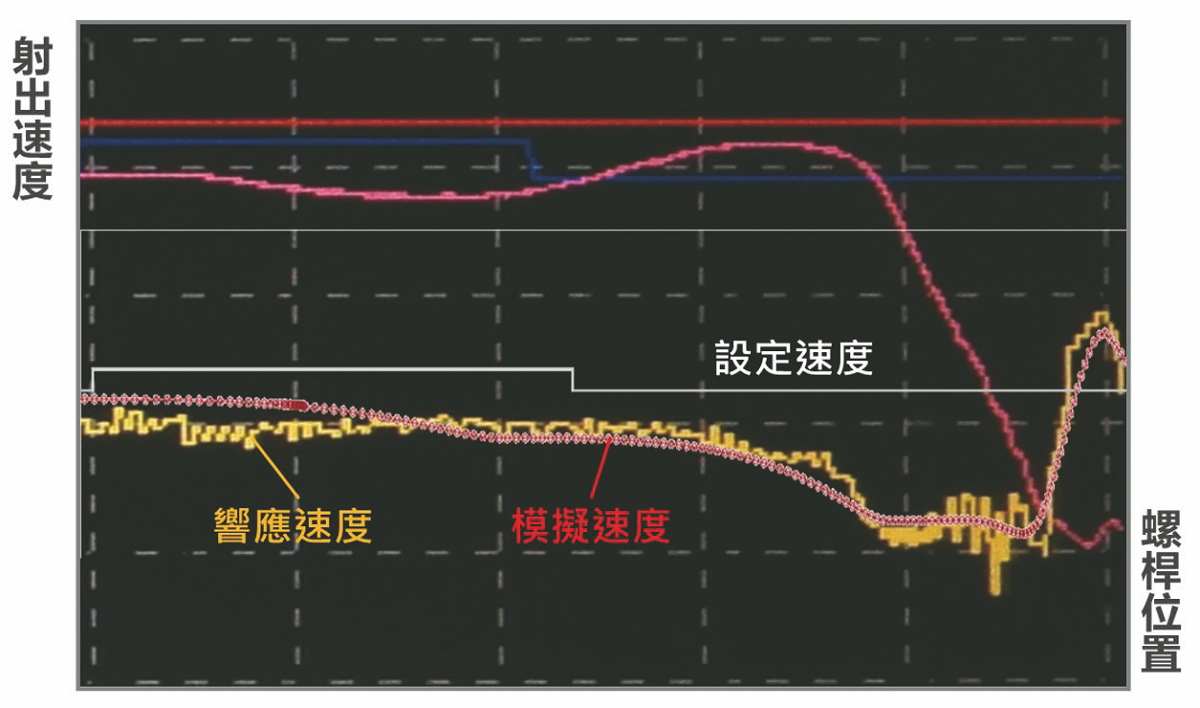

图九 机台特性拟合后的仿真速度 vs. 实际响应速度

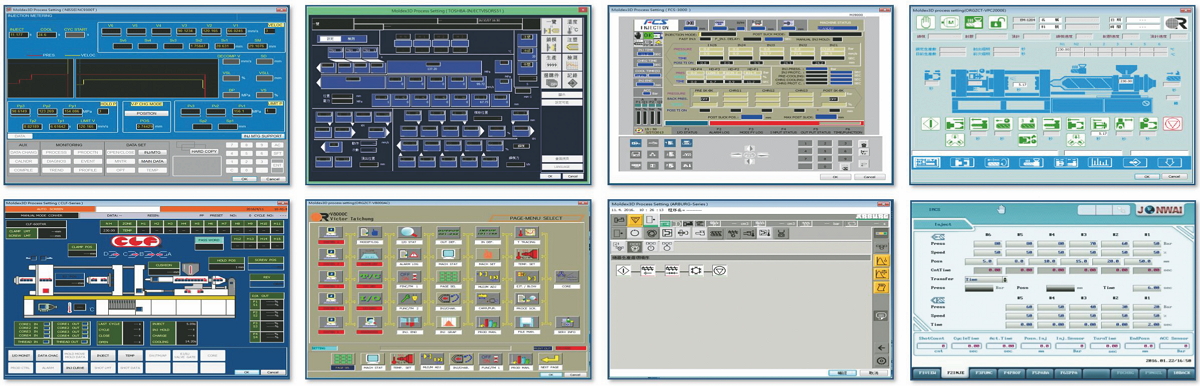

为解决设计与成型之间的沟通落差,Moldex3D提供机台接口开发服务,将模流分析结果转换为机台接口图像显示,提供现场人员数字成型条件快速命中靶心,建立设计与成型的沟通平台,机台接口可支持多种成型机台厂牌以及多种控制器类型,如图十所示。

图十 以机台接口图像提供数字成型条件

数据管理

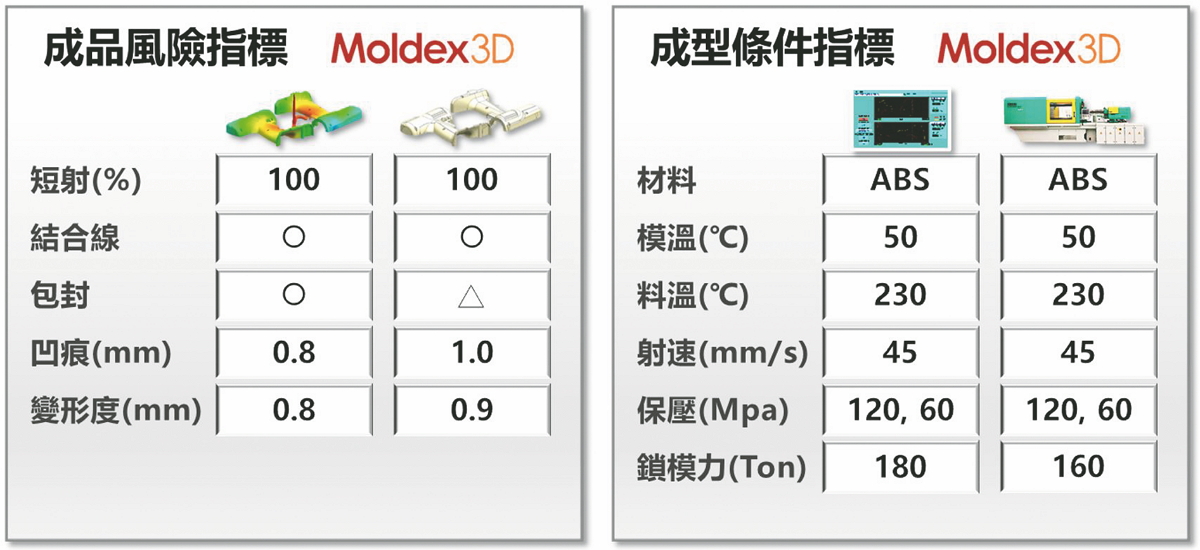

前述已说明智能设计制造方案在产品设计、模具设计与试模成型的应用,同时Moldex3D也开发了iSLM数据管理平台,进行各工段的数据集成与知识重用。应用iSLM可累积模流分析与试模成型之生产数据,并形成产品知识库,藉由统计与归纳,可查询设计成型经验值,获得最佳设计工艺。此外,在将数字仿真与实际成型数据保存于iSLM数据管理平台后,还可以进行产品成型风险与成型条件的评估指针,用以量化数字仿真成型方案的效益成果,如图十一所示。

图十一 数字仿真与实际成型评估指标

应用实例:君牧塑料科技股份有限公司

公司简介

君牧塑料科技座落于台湾高雄的鸟松区,主营为机车、电动车、船舶等相关零部件产品的开发制造,外销欧美与亚洲多国,专长为以塑代钢材料技术研发。

数位条件验证

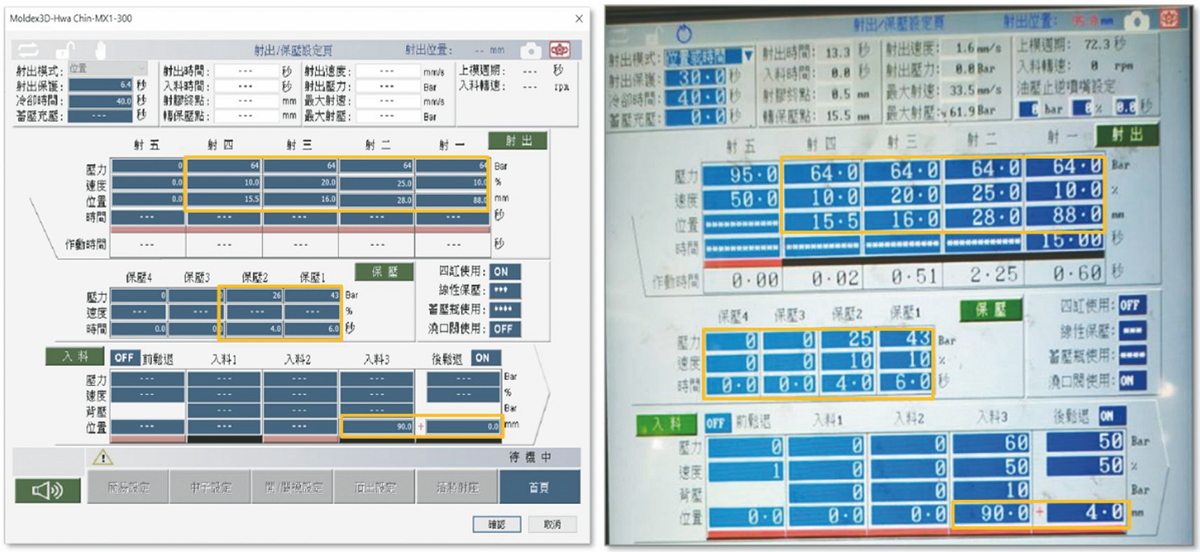

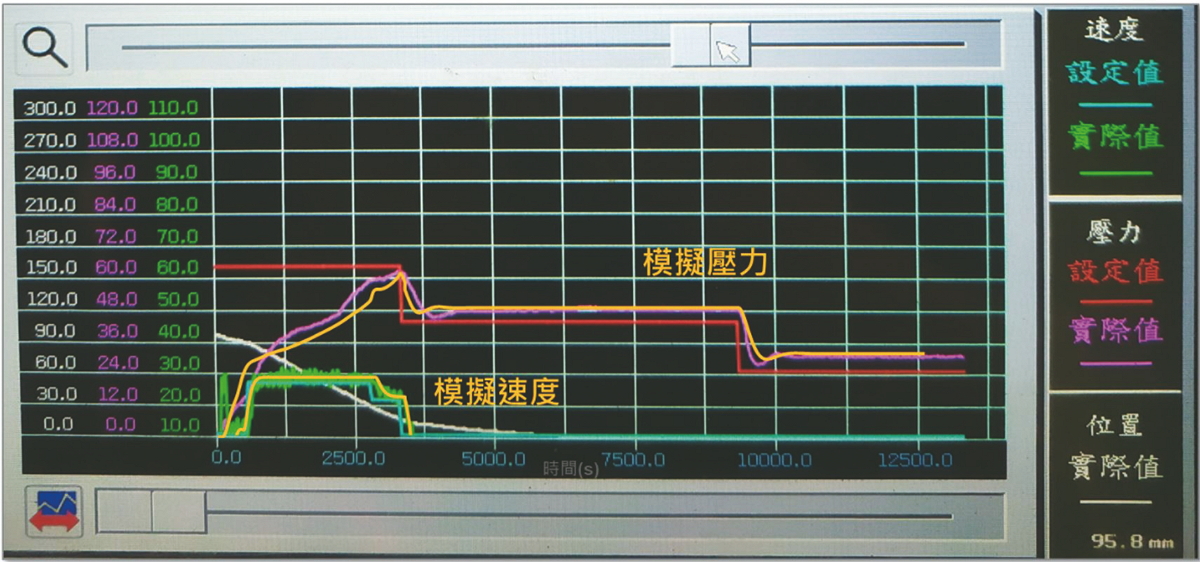

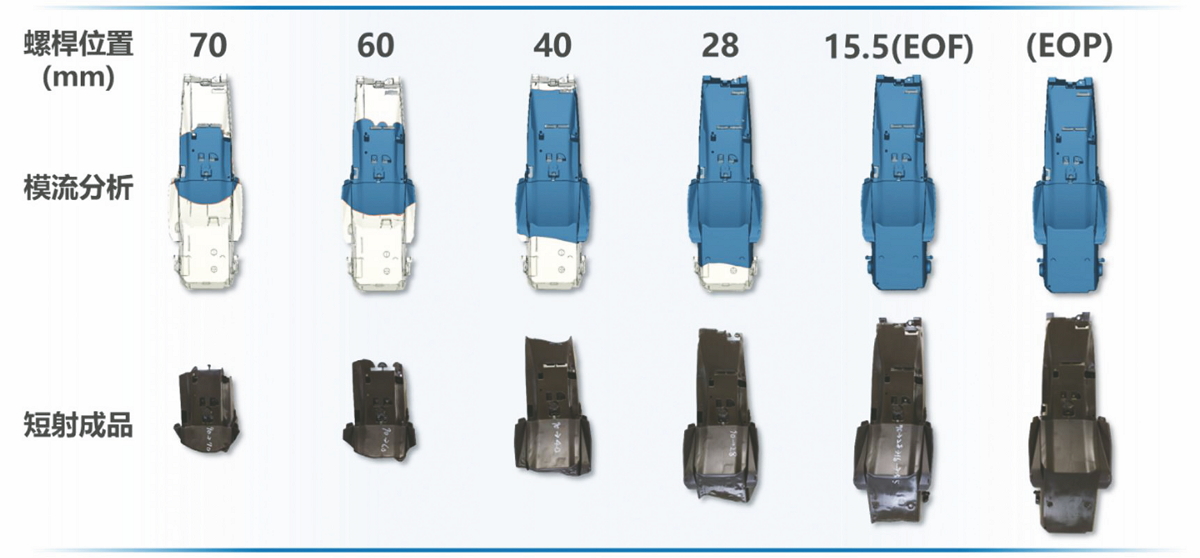

首先藉由量测材料取得材料特性,再针对机台之响应特性进行分析,完成该机台特性分析并与Moldex3D拟合后,以机车用电池盒模具进行Moldex3D数字条件试模验证,并采PP作为数位条件验证之原料,如图十二所示。将Moldex3D仿真之数字成型条件设定于机台面板,如十三所示,并撷取实际机台响应曲线与仿真曲线进行比对,如十四所示。试模条件验证于第一射满射,成品无明显瑕疵,并且进行短射比对,如十五所示;其生产条件仅微调计量行程,其余皆维持Moldex3D数位成型条件。

图十二 Moldex3D数字条件试模验证(机车用电池盒)

图十三 数位成型条件 vs. 实际成型条件

图十四 数字仿真曲线 vs. 实际响应曲线

图十五 短射比对

应用效益

以Moldex3D进行虚拟制程优化,能有效缩短试模时间,减少材料成本的耗费,在设计端,可提前预防成型风险,并进行优化设计;在制造端,则可透过机台特性分析提供可靠的数字成型条件,缩短开发时程降低整体成本。

结论

应用智能设计与智能制造方案,整合从设计分析到试模量产的一体化工作流程,建立跨部门的沟通平台,降低依靠经验调机的试误成本,并透过iSLM数据管理建立产品之生产履历,形成高效率的智能设计与智能制造工厂,满足企业数字转型升级的要求,Moldex3D将以新世代智慧模拟技术协助塑料产业趋近「T零」量产的愿景!