科盛科技北美分公司 工程师 Amanda Nicholson

前言

射出成型产品中的缝合线会导致局部机械强度降低。这种强度损失和抗冲击性是由于两个流动波前相遇时,高分子链之间缺乏交缠而造成的。 当外力施加到缝合线区域时,塑件机械性质损坏的可能性就会增加。

若要优化射出制程、以最大化缝合线处产品强度,可以透过提高模具和熔胶温度,或增加缝合线处的保压压力来达成。 这些加工条件变更,会强化高分子链的交缠。 其他的改善方法还包括:确保在缝合线区域排气畅通,以避免包封产生;以及选择可以使流动波前相遇角度最大化的浇口位置。

在热塑性树脂中添加玻璃纤维,会稀释熔胶中高分子链的浓度,进而加大缝合线处的机械强度损失,从而降低高分子练交缠的可能性。 缝合线处不均匀的纤维排向,会进一步导致强度和刚度的损失。

材料评估

在本模拟案例中,使用A. Schulman的PA66 Schulamid 66 GF35 H材料。材料特性如图一~图五所示。

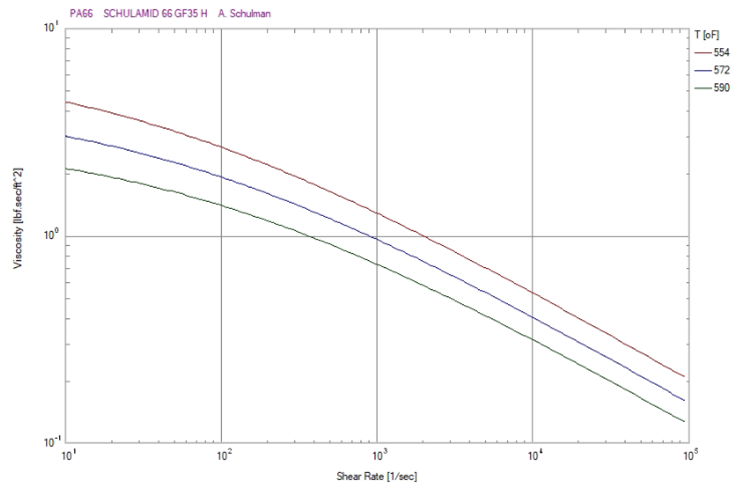

图一 剪切应力[1/sec]与黏度[lbf‧sec/ft^2](来源:Moldex3d Studio 2021 R3 材料精灵)

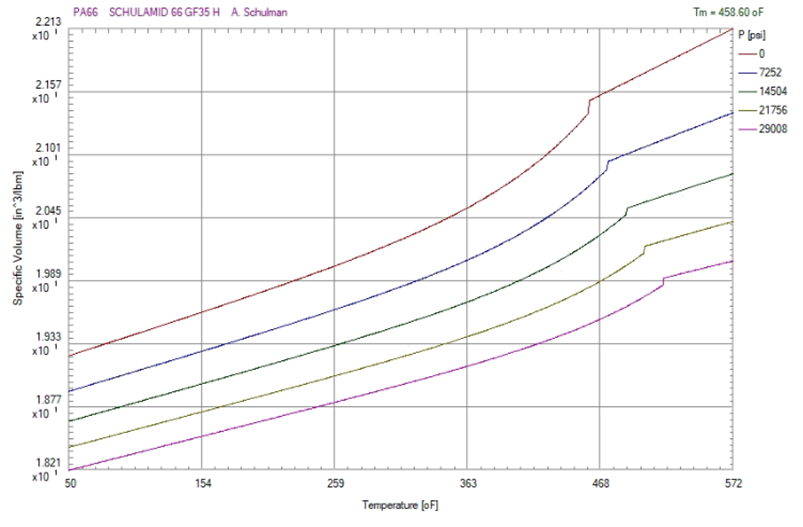

图二 温度 [°F] 与比容 [in^3/lbm]

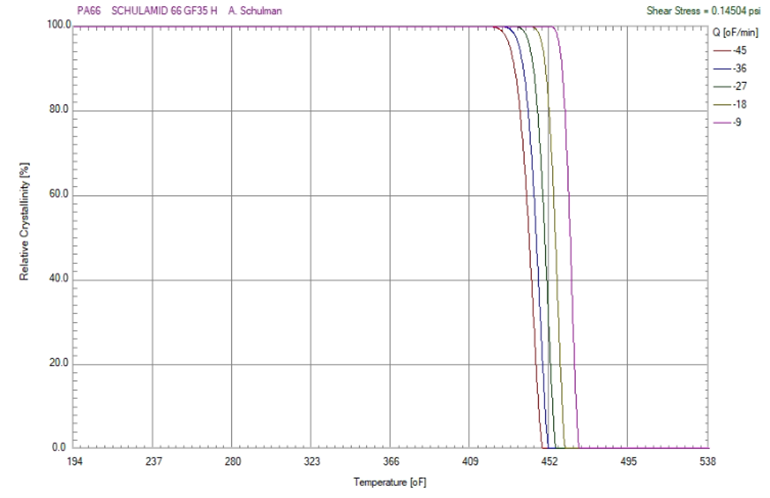

图三 温度 [°F] 与相对结晶度 [%]

|

|

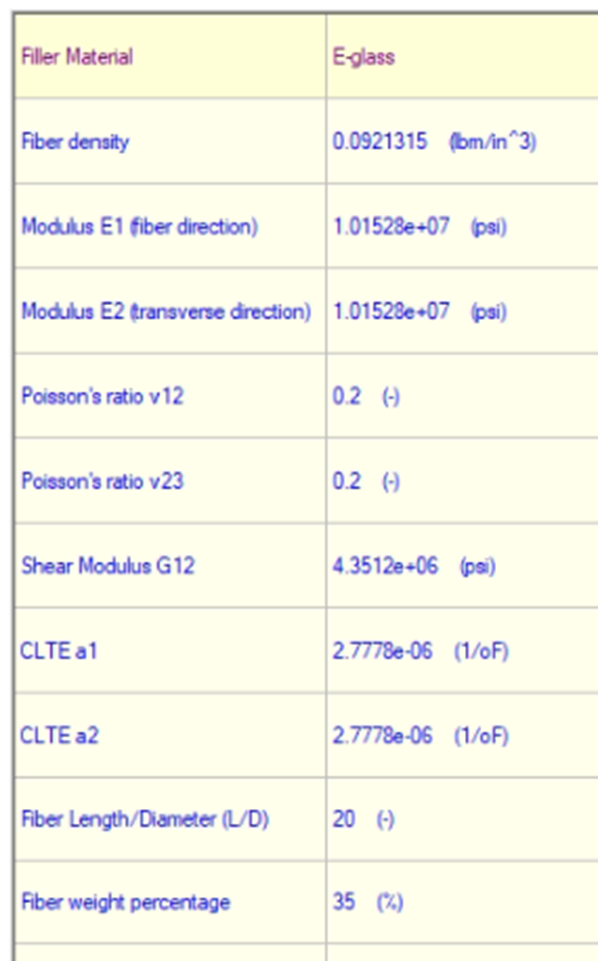

图四 机械特性 |

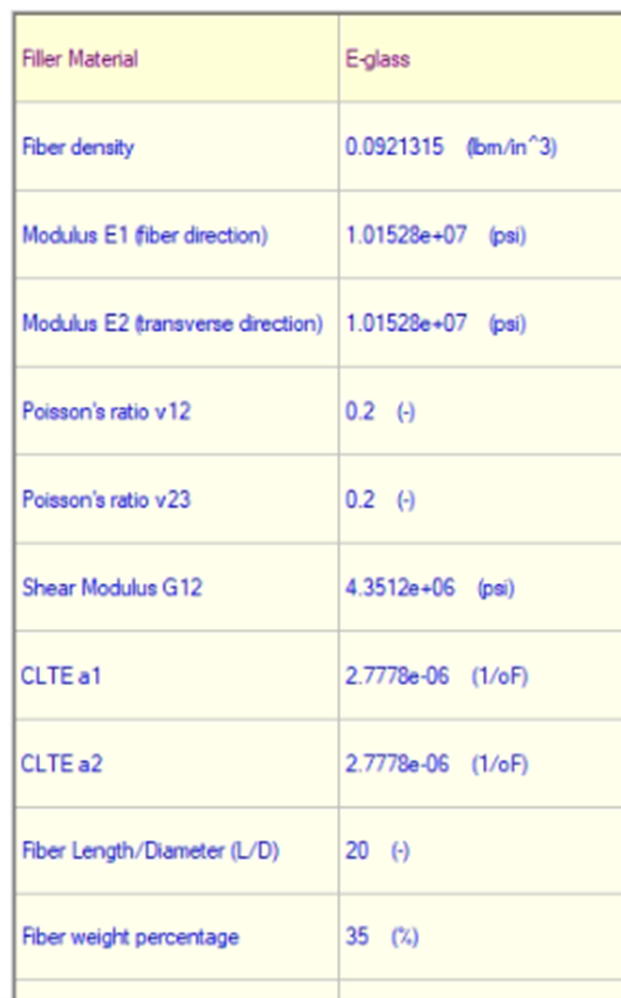

图五 填料机械特性 |

模型

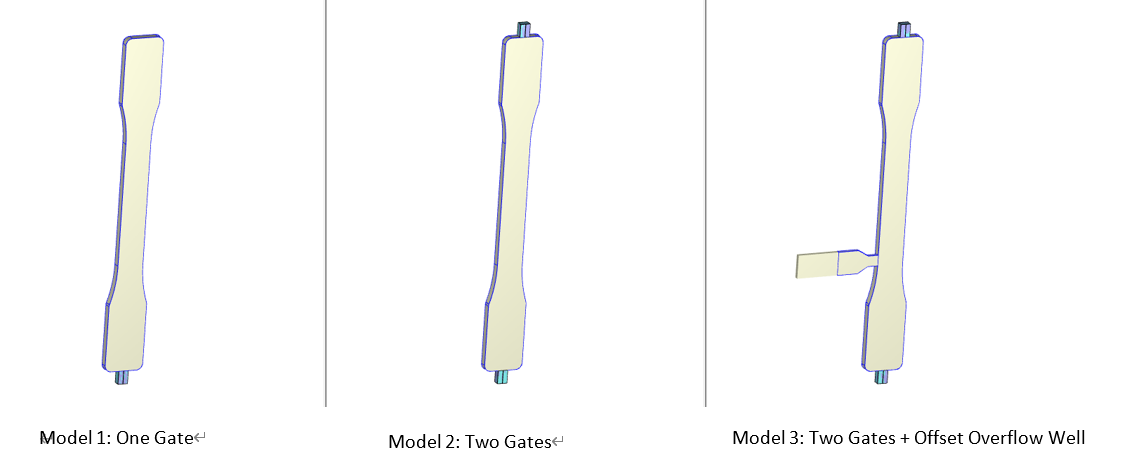

本研究使用三种不同的 1/8 英寸厚之ASTM I 型拉伸杆模型,以分析塑件设计对这种材料强度的影响。 设计如下:(1)底部一个浇口;(2)两个相同的浇口,一个在塑件的顶部,一个在底部;(3)两个相同的浇口加上一个偏移溢流井,是壁厚的 66.67%。在缝合线最初形成后,溢流井会偏移,以产生通过产品核心的溢流效应。本研究的目的,是模拟溢流偏移对于添加半结晶玻璃纤维热塑性塑料制成的塑件模数的影响。

图六 ASTM I型拉伸杆模型

模拟结果

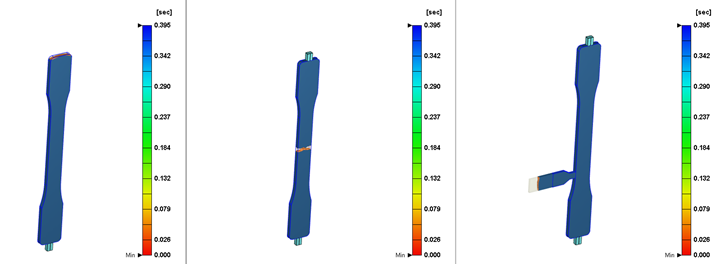

图七 充填末端(EOF)位置

模型 1:EOF 位于拉伸杆的另一端。模型 2:EOF 位于缝合线形成的拉伸杆中心。模型 3:EOF 在溢流井中。这一点很重要,因为添加溢流井的目的,是让材料在缝合线形成后流过塑件的中心,称为「下溢」,这会使玻璃纤维重新排向,从而增加沿长度方向的主模数。 如果溢流井在缝合线形成之前被填满,就不会发生下溢。

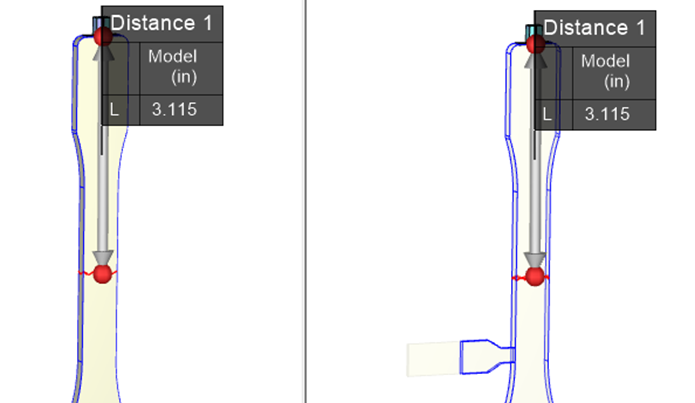

图八 缝合线位置及距离测量

添加溢流井会改变塑件的充填路径,因此可能会移动缝合线位置。在此情况下,缝合线位置不受塑件几何形状变化的影响,如图八中模型 2 和模型 3的比较。

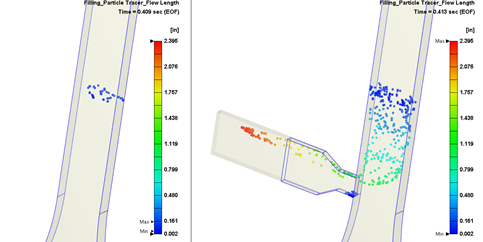

图九 缝合线之粒子追踪

Moldex3D 的粒子追踪器结果,可显示来自熔胶入口或缝合线的粒子流动长度。图九为从缝合线位置追踪粒子。 模型 2 显示了缝合线形成后可忽略不计的粒子流长度。模型 3 显示了粒子通过塑件中心并进入溢流井的行为。 这种行为改变了熔胶中玻璃纤维的排向,也增加了高分子链的交缠。

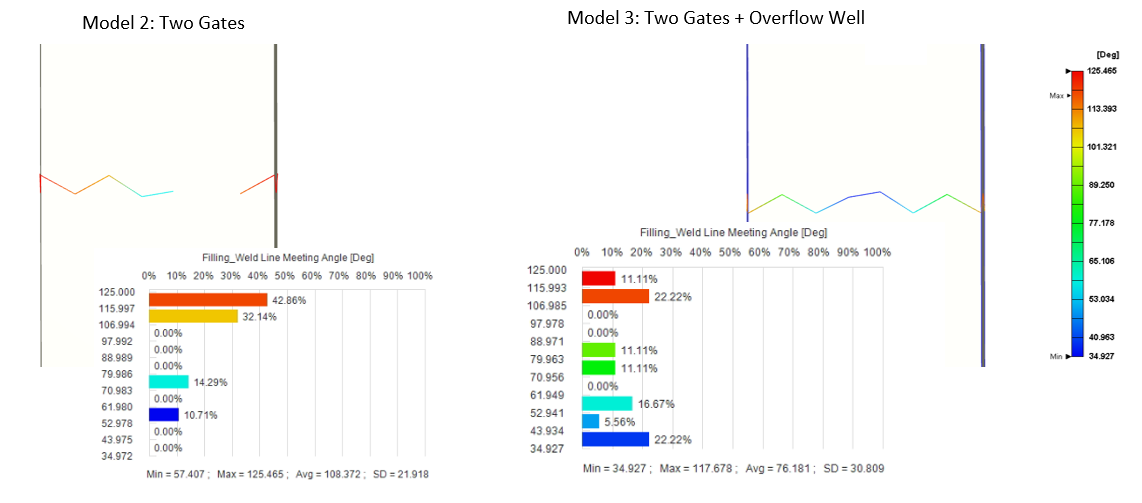

图十 缝合线交会角

缝合线交会角是两个流动波前汇聚时的交会角,范围从 0° 到 135°之间。180°的缝合线交会角表示只有一个流动波前;而0°缝合线交会角表示两个流动波前的正面碰撞,产生弱对接缝合线。较小的缝合线交会角导致可见度高的缝合线,并显著降低强度。因此,由于外观需求和结构因素,较大的缝合线交会角是较佳的。图十的直方图显示,添加溢流井后,缝合线交会角会变小,这是我们不希望看到的结果。

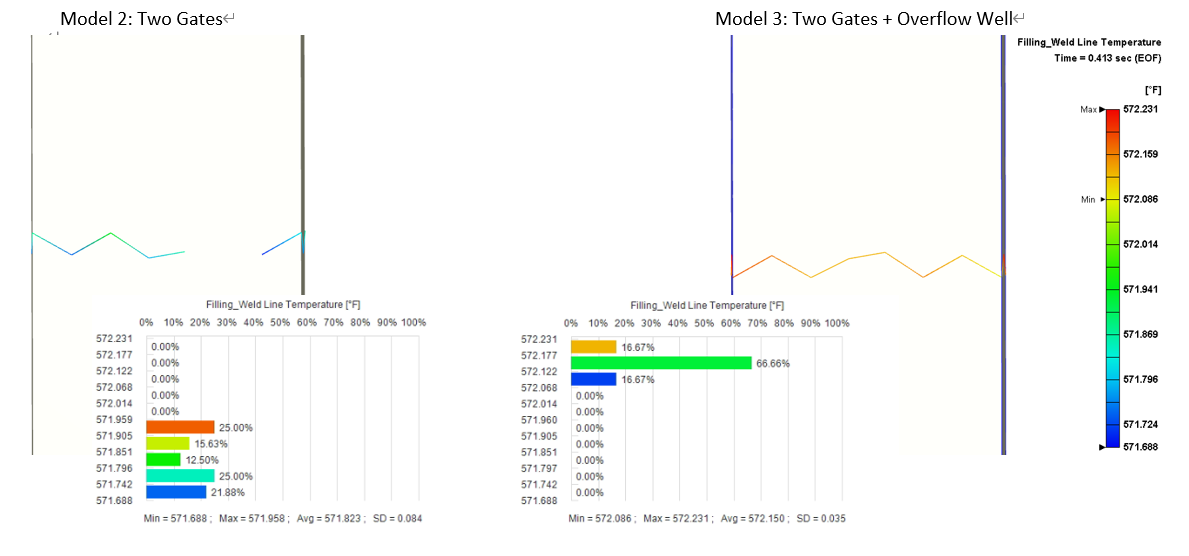

图十一 缝合线温度

Moldex3D 中的缝合线温度结果,可显示整个缝合线交会区域的温度分布。缝合线温度的升高虽可减少缝合线的外观产生。但应注意,若因此提高熔胶温度,则会增加翘曲的可能性。 从图十一中可以看出,增加溢流井使缝合线温度提高了约 0.25°F。

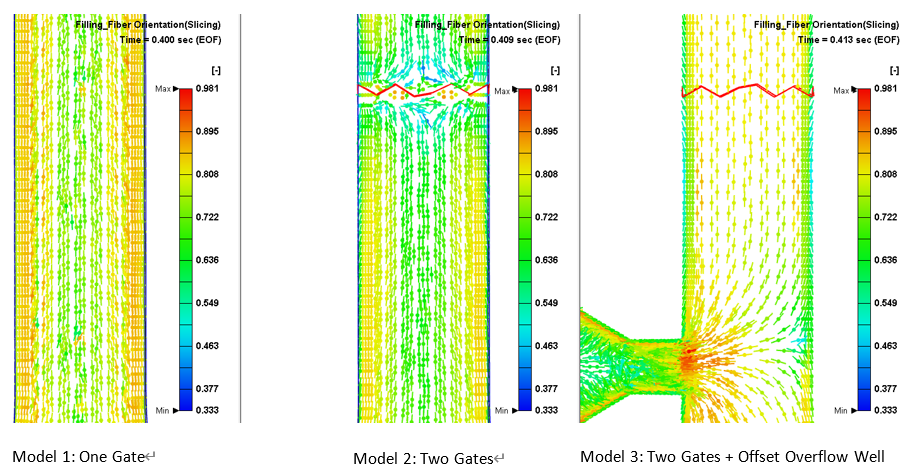

图十二 塑件核心层的纤维排向

纤维排向结果显示 EOF 或 EOP 时纤维的方向向量。 图十二显示了玻璃纤维在 EOF时塑件厚度中心的排向。当排向值为 1 时,纤维在一个方向上完全排向,而取向值为 1/3 表示完全随机排向。模型 1 呈现中度至高度排向,模型 2 在缝合线处显示出更多的随机排向,而模型 3 在缝合线位置显示出高度排向,但在溢流井入口附近纤维向量方向发生偏移。缝合线位置的排向纤维将强化塑料,提高模数。

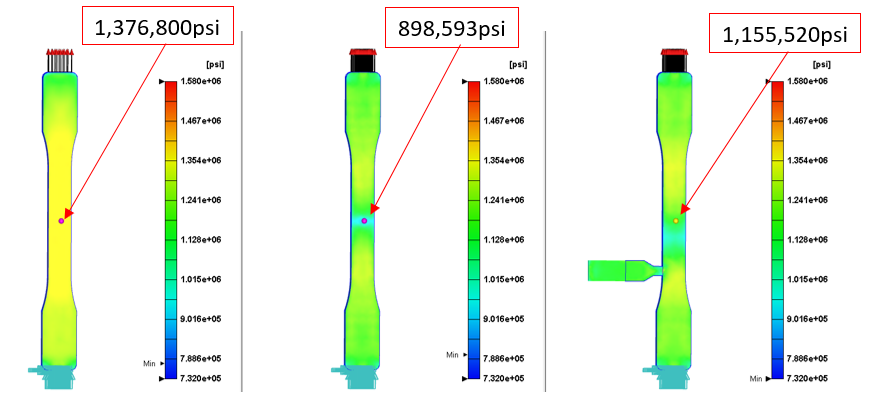

图十三a 塑件表面的主模数

主模数的结果显示塑件在流动方向的模数。由于纤维在这个方向上的排向程度最高,因此其对于塑件刚度的影响在这个方向上是最显著的。模型 1 显示了最高的主模数,这与图十二中看到的纤维排向结果一致。模型 2 显示了主模数的降低,其中缝合线位置的减少最为显著。与模型 2 相比,模型 3 显示了低模数区域的向下移动,以及缝合线位置处的模数增加。

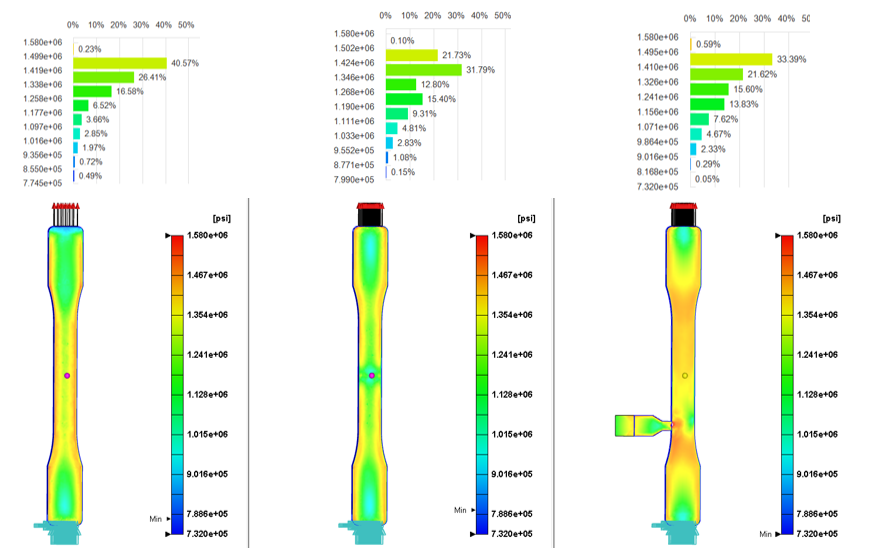

图十三b 塑件核心的主模数(来源:Moldex3D Studio 2021 R3 Project “20211021 Weld Line Strength”)

图十三b中,模型上方的直方图显示了模数值的分布。模型 1 显示了最大量的高模数区域; 模型 2 显示高模数区域减少,模型 3 显示与模型 2 相比,高模数区域有所恢复。从整个塑件的分布来看,模型 3 缝合线位置的模数高于模型 2。

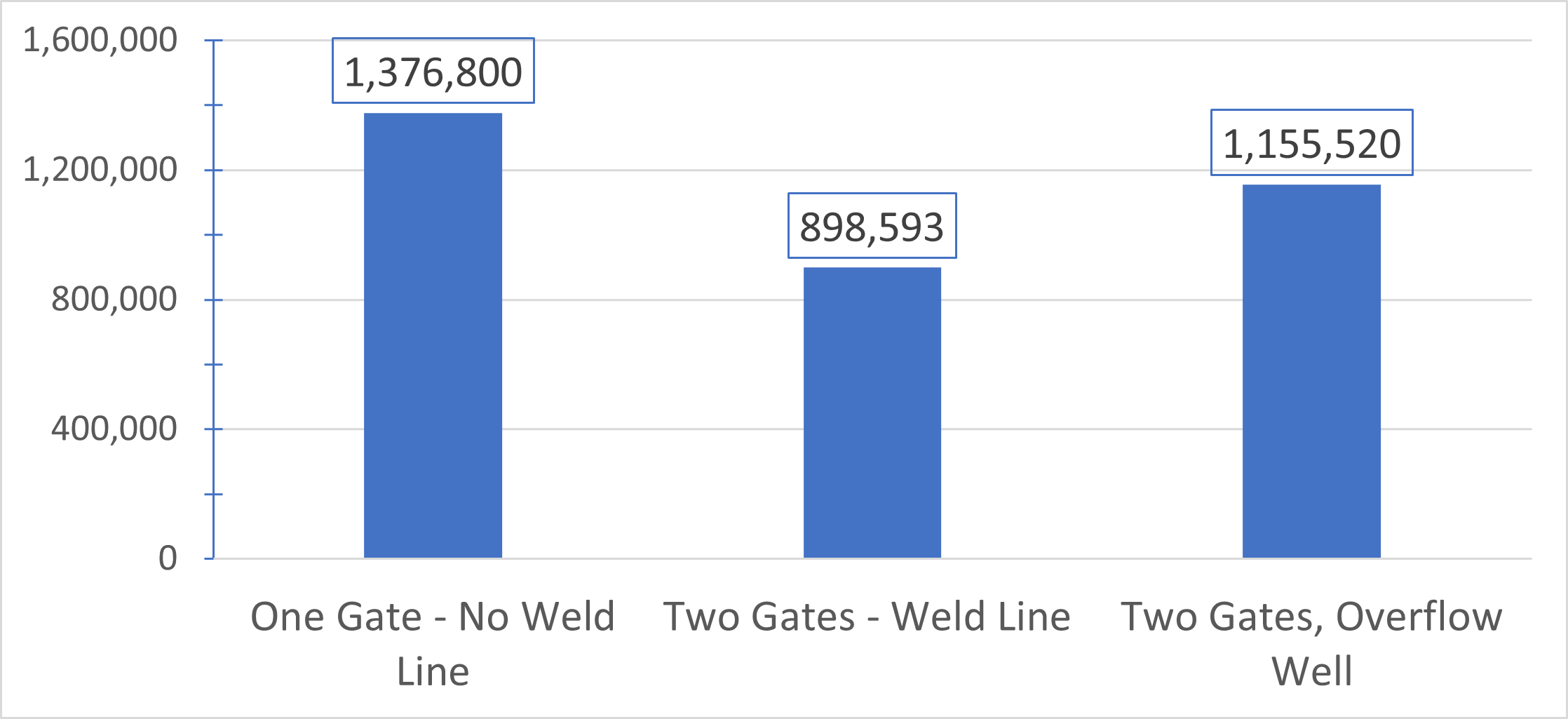

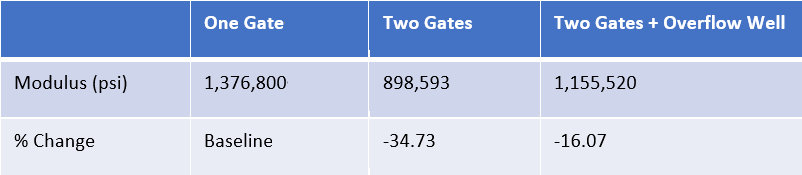

图十四 主模数与模型

图十五 主模数的变化

从图十四及十五中看出,增加侧边溢流井减轻了缝合线处的模数损失。

结论

使用侧边溢流井是增加缝合线位置主模数的有效方法。在本案例中,ASTM I 型拉伸杆中心的缝合线将主模数从 1,376,800 psi 降低到 898,593 psi,刚度降低了 34.73%。 使用侧边溢流将缝合线位置的主模数提高到 1,155,520 psi,与没有缝合线的控制拉伸杆相比,仅降低了 16.07%。 采用溢流井时,缝合线的位置可能不会改变。由于表面上的纤维重新排向,以及缝合线温度的小幅升高,缝合线外观有可能得到改善。因此,要优化溢流井设计、进而优化产品设计,善用仿真工具将是不可或缺的。