知名车商福特汽车(Ford Motor)从巧克力中的蜂巢状得到灵感,近年开始使用MuCell®微细发泡技术制造新材质,进行轻量化车用产品计划。由于MuCell®制品在达到轻量化的同时,仍可满足产品所需的结构强度,现今已成为业界竞相导入的技术,以实现产业升级的目标。

在微细发泡制程中,为达到轻量化目标,生产端会在进行生产前模拟评估时,藉由切换机台的螺杆位置来满足产品减重数值。然而,以往在进行设计前的模拟评估时,仅能藉修改速度压力切换点(VP)来修改进料量,且不断地试误才能达到减重目标。现在设计者透过Moldex3D可以直接锁定MuCell®制程的减重比,轻松达成轻量化设定目标,设计者后续仅需针对发泡结构强度进行评估,无须耗费时间在调整减重目标设定。以下将介绍如何透过Moldex3D MuCell®解决方案来设定熔胶射出重量功能。

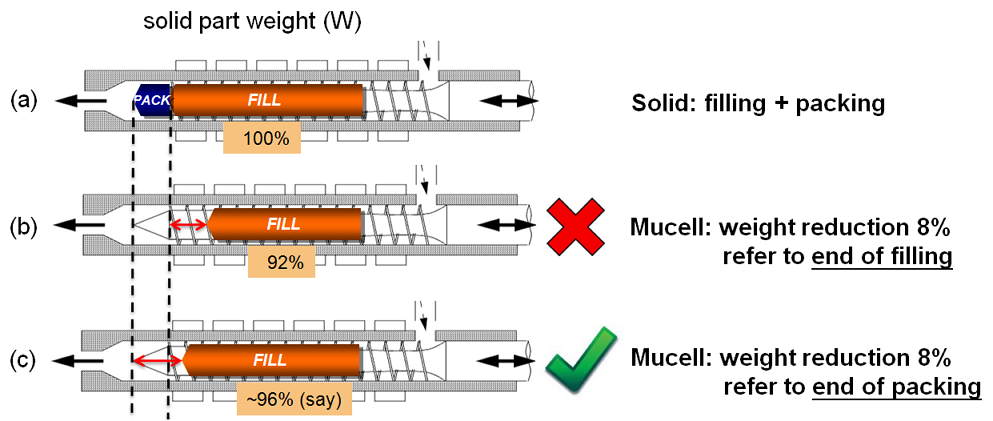

如图一所示,假设利用MuCell®制程希望达成的减重目标为8wt%(意即比传统实心塑料件轻量8%),实心塑件的制程中,除了充填阶段熔胶填满模穴外(如图一(a)所示),尚有保压阶段持续增加模穴内熔胶重量。因此若设定MuCell®制程的VP切换点为减重比的量值(如图一(b)所示),等于忽略实心塑件保压阶段所增加的产品重量,会使得最终产品减重过多;所以需要不断调整VP切换点以满足产品重量(如图一(c)所示)。

图一 传统藉由不断调整VP点以达轻量化的试误方法

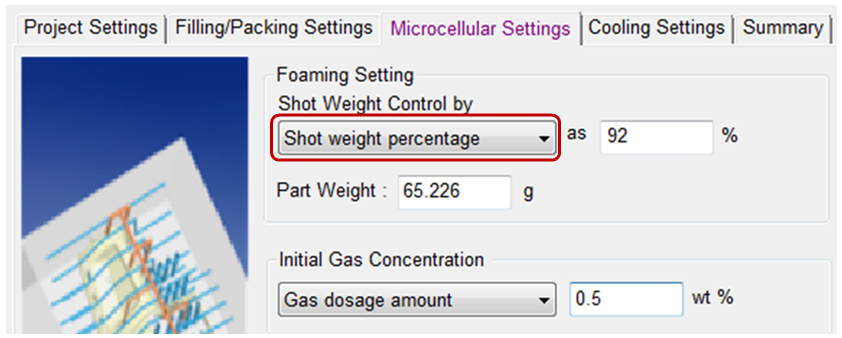

Moldex3D MuCell® 解决方案的新功能,已完全省略上述繁复的过程。使用者仅需在设定参数时,输入实心塑件的重量(含流道重量),以及在射出重量控制(Shot weight control)中选择射出重量百分比(Shot weight percentage) (如图二所示),即可锁定减重比,直接得到与成品相符的减重结果。

图二 Moldex3D使用者可在设定参数时选择射出重量百分比(Shot weight percentage) ,以锁定减重比

图二 Moldex3D使用者可在设定参数时选择射出重量百分比(Shot weight percentage) ,以锁定减重比

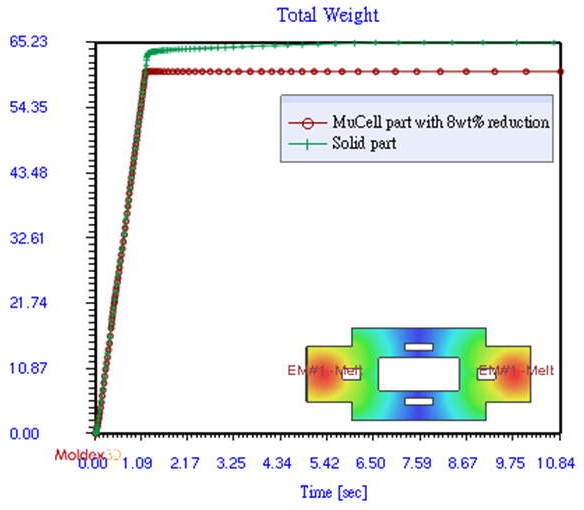

锁定减重比之后,接下来软件会自动监控每个时间点的模穴重量,当模穴重量到达目标重量时,即不再进料;如图三所示,实心塑件最终重量为65.23克(保压时间为5秒),使用CAE输入减重比模式,MuCell® 塑件最终重量为60.39克,减重比为7.4wt%,非常接近8wt%的减重目标设定值。

图三 利用Moldex3D锁定减重比,MuCell® 产品最终减重比相当接近设定目标

图三 利用Moldex3D锁定减重比,MuCell® 产品最终减重比相当接近设定目标

随着「工业4.0」的兴起,制造业生产交货时程日益缩短,效率成为企业致胜的关键。Moldex3D MuCell® 解决方案提供的固定减重比功能,将大幅缩短达到轻量化所需的试误成本,提升设计和制造端的沟通效率,让企业能在工业4.0革命下,有效获得转型能量。