射出成型制程能以单一工法大量生产结构复杂的产品,从塑料、含玻璃纤维的复合材料到金属材质,都可以透过射出成型进行量产,满足大部分的设计需求且广受业界青睐。针对难以加工的金属材料,业界则常使用脱蜡法(或称为包模铸造法)来满足金属铸件对精密度和表面亮度的要求。目前脱蜡精密铸造已广泛应用于各式产品,举凡高尔夫球头、医疗人工关节或是机械五金件,特别可应用在针对强度和抗腐蚀要求较高的管阀制品及航天、船用及车用涡轮部件。这个特殊制程可以成功协助业者大幅降低二次机械加工成本。

脱蜡精密铸造主要涵盖六个步骤:1)蜡经过射出成型成蜡模 2)蜡模块合成蜡树3)形成壳模 4)脱蜡 5)将金属液注入壳模后凝固 6)敲破壳模得到铸件毛胚。蜡模的外观和尺寸会直接影响壳模能否生产合乎规格的铸件,此外蜡模生产的效率也会影响大量铸造的能力。然而蜡模的制程仍存在许多问题和挑战,例如:充填不饱满、流痕、凹陷及变形等等,这些问题通常必须经由二次加工来修复,导致额外的生产时间和成本支出。

脱蜡精密铸造主要涵盖六个步骤:1)蜡经过射出成型成蜡模 2)蜡模块合成蜡树3)形成壳模 4)脱蜡 5)将金属液注入壳模后凝固 6)敲破壳模得到铸件毛胚。蜡模的外观和尺寸会直接影响壳模能否生产合乎规格的铸件,此外蜡模生产的效率也会影响大量铸造的能力。然而蜡模的制程仍存在许多问题和挑战,例如:充填不饱满、流痕、凹陷及变形等等,这些问题通常必须经由二次加工来修复,导致额外的生产时间和成本支出。

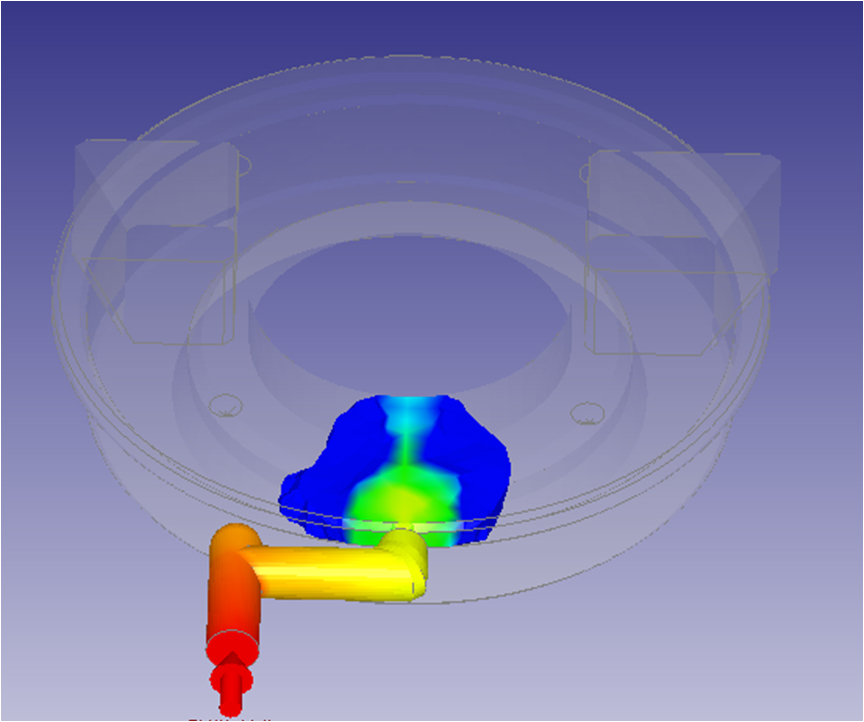

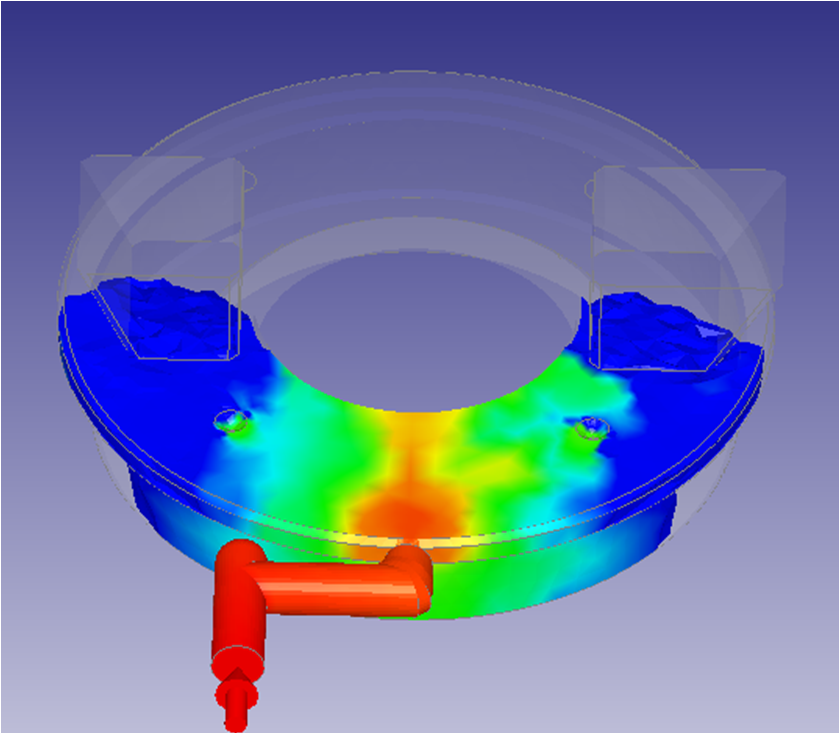

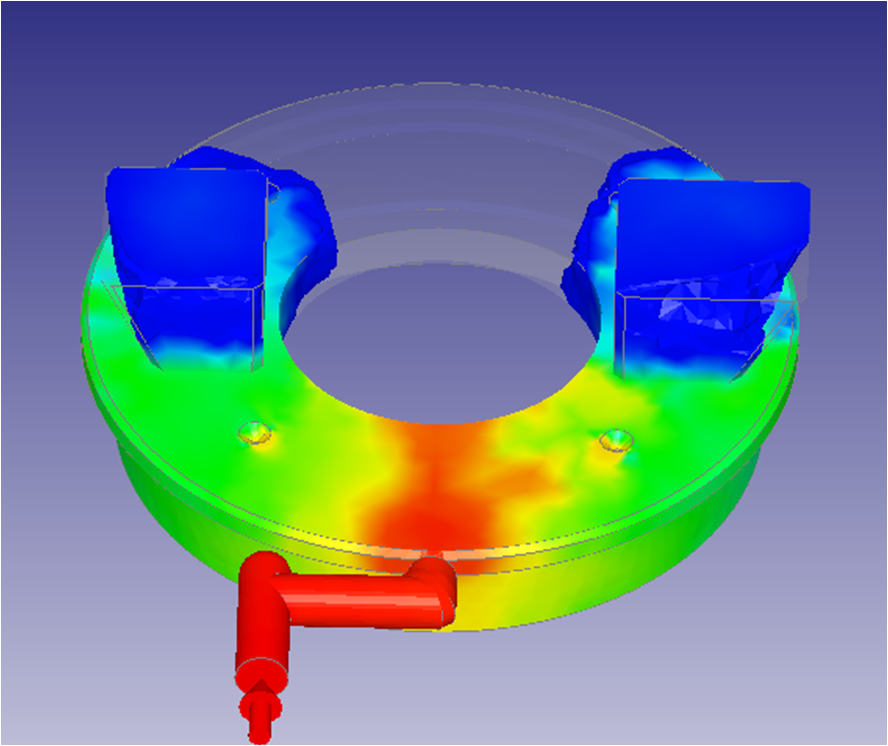

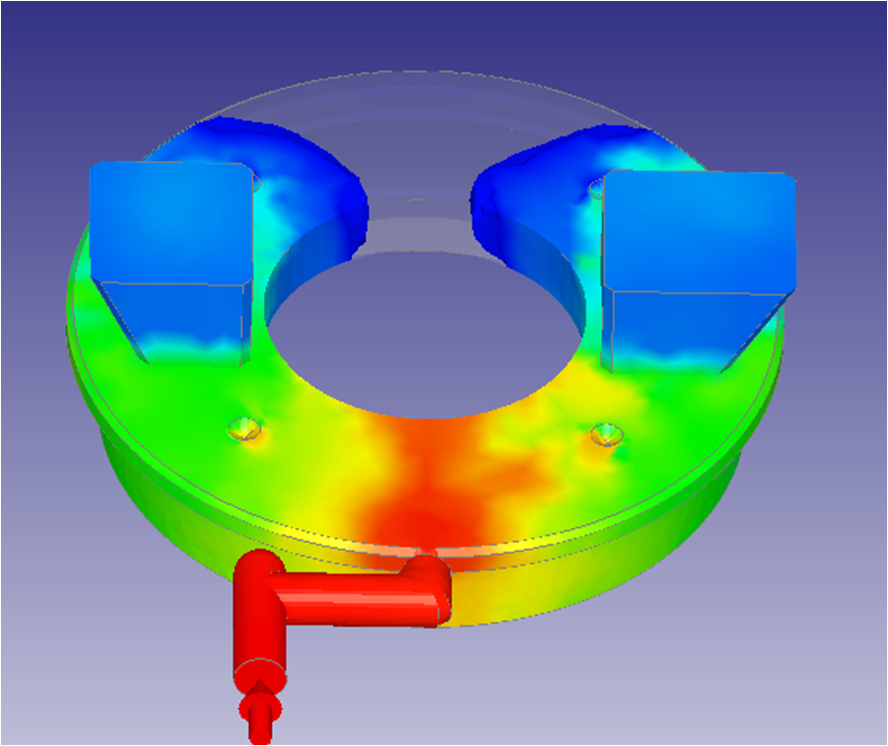

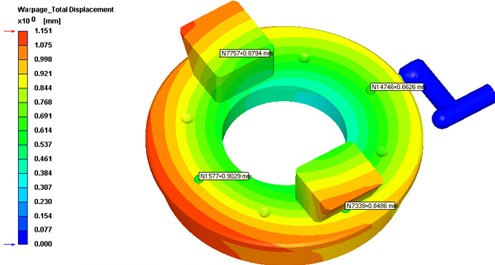

蜡的性质与射出成型常用的塑料和铸造金属不同,因为具有较大的体积收缩率,蜡模容易发生收缩问题,这也是脱蜡过程中最头痛的问题之一。蜡同时也是热的不良导体,因此蜡模容易发生固化不足以及产生表面凹痕缺陷。Moldex3D脱蜡精密铸造解决方案(见图一及图二),提供塑料成型之外的模具设计解决方案,从塑料成型拓展到精密铸造领域,可帮助精密铸造业者进行射蜡成型条件优化,降低成型过程潜在缺陷的发生机率,准确预测蜡模收缩后的尺寸,达到模具尺寸的优化。除此之外,Moldex3D设有专业的材料实验室,具备全方位的材料检测能力,包含:黏度、体积膨胀率、热传导系数、比容及比热等蜡的特性量测,提供产业界一个全方位的脱蜡精密铸造解决方案。