随着气候变迁日趋严重,企业开始面临越来越大的压力,亟需解决 ESG(环境保护、社会责任、公司治理)问题,在获利能力和社会影响之间取得平衡。国际间许多环境政策也在刺激企业往绿色经营的方向迈进,包括美国电子产品环境影响评估工具(EPEAT)、美国2035年前实现100%只购买 零排放汽车 (ZEV) 政策,以及欧盟的循环经济行动方案等。使用回收材料制造产品、并实现「可再生性设计」也成为一项重要的商业目标。例如汽车产业中,福特一直在使用海洋塑料来替代汽车零部件;戴尔则开发了更易于回收的计算机,并计划到2030年前至少使用50%的回收原料制造所有产品。

尽管可再生性设计的概念目前已有许多成功实例,但其仍是一项极具挑战性的任务。设计师在产品设计过程中,很可能会遇到以下问题:

- 如何找到与原生塑料具有相似特性的合适回收材料

- 使用再生材料时,如何减少生产上的不确定性

- 如何验证正确的产品设计并确保产品质量

- 如何降低制造过程中的重工和废料成本

这些问题乍看或许很令人伤脑筋(事实上也的确如此),但只要使用正确的工具,事情就会变得简单许多。

Moldex3D材料中心

提供精确的再生料数据

在设计时间选择理想的材料,对于降低生产失效率和保证良好的成型性能至关重要。然而由于再生塑料的分子结构分解和回收次数,使其物理特性与原始材料差异很大。若要克服这项困难,可以向Moldex3D 材料中心提交材料测试需求,该中心拥有ISO 17025 认证,并配备一系列高质量的量测仪器,可协助企业取得准确的材料数据。

图一 Moldex3D材料中心配备的量测仪器

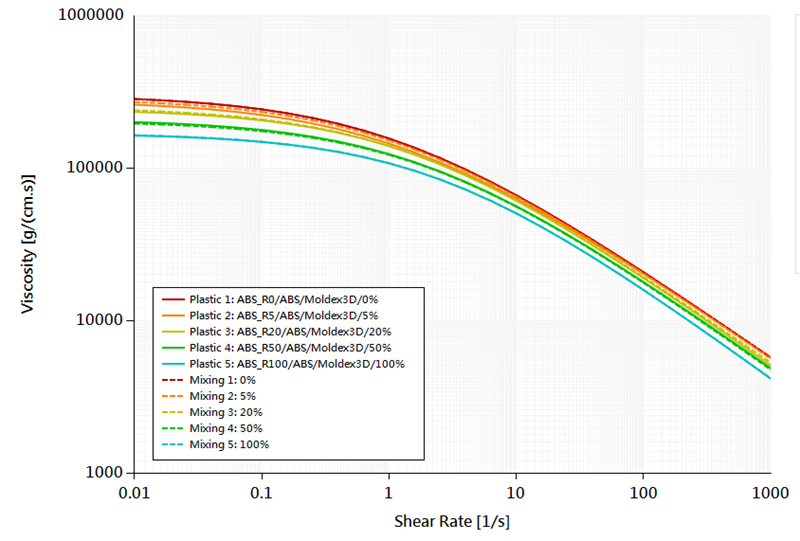

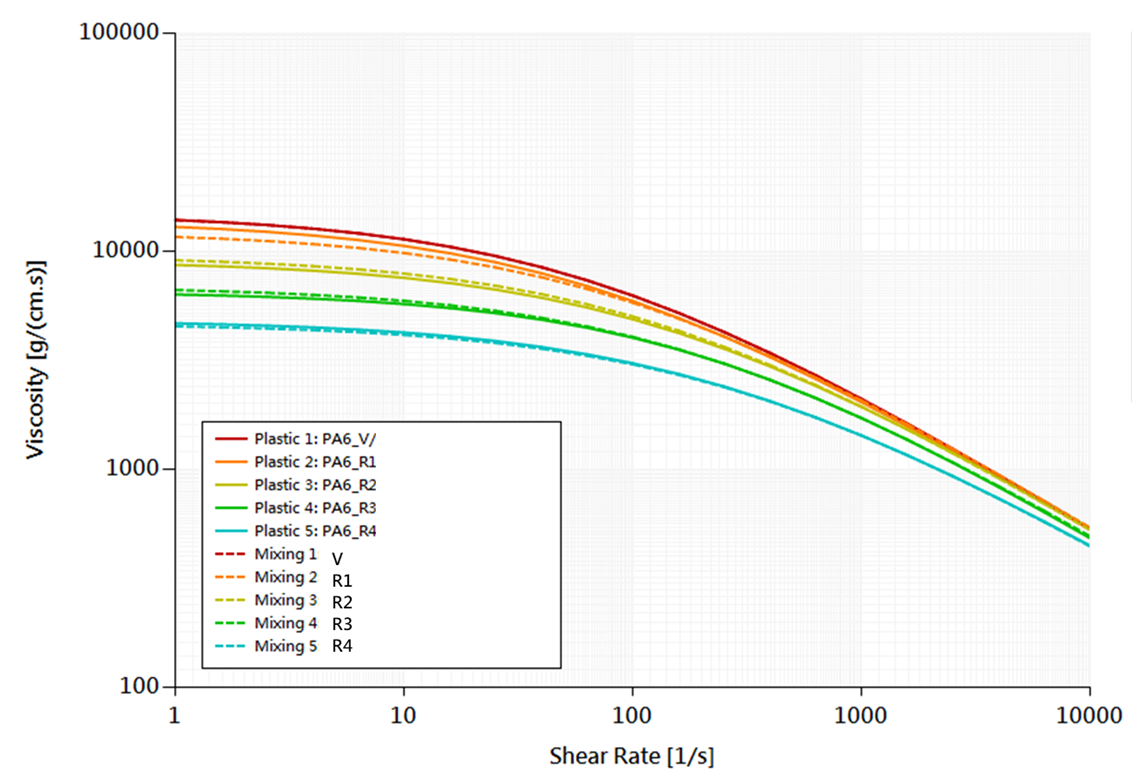

Moldex3D专家会针对客户提供的再生材料和原始材料进行量测。透过客制化的APP可获得所需的材料信息,其中包括5种不同混合百分比的剪切黏度,以及剪切黏度如何受回收次数的影响,帮助客户找到与原生塑料具有相似加工特性的混合材料。

图二 ABS回收料浓度对黏度的影响

图三 不同回收次数材料的流变特性

这些材料信息可应用在CAE模流分析中,以确保更精确的模拟结果。以下段落将进一步说明。

Moldex3D模流分析软件

模拟成型结果、解决潜在缺陷问题及验证可再生性设计

在进行新产品设计时,我们需要考虑很多面向:

- 产品的可制造性设计(DFM)

- 产品是否符合质量标准?

- 是否有潜在的设计问题(收缩、翘曲、凹痕、内部应力等)?

- 这是最优化的设计吗?

可再生性设计使得整个过程更加复杂,原因是回收材料的特性与原生塑料不同,并且对成型结果影响甚巨。此外,许多传统的设计和制造方法,如嵌件成型和黏合等,也必须由可再生性设计技术取代,以制造循环塑料产品。以往我们需要进行大量模具测试,并依赖模具制造商的经验,才能够找到合适的设计;但现在只要借助Moldex3D模流分析软件、并拥有准确的材料数据,即可轻松达成以下目标:

- 验证可再生性设计 (DfR)

- 找出材料特性导致的潜在设计问题

- 找到最优化的解决方案

这些都能在试模前完成!

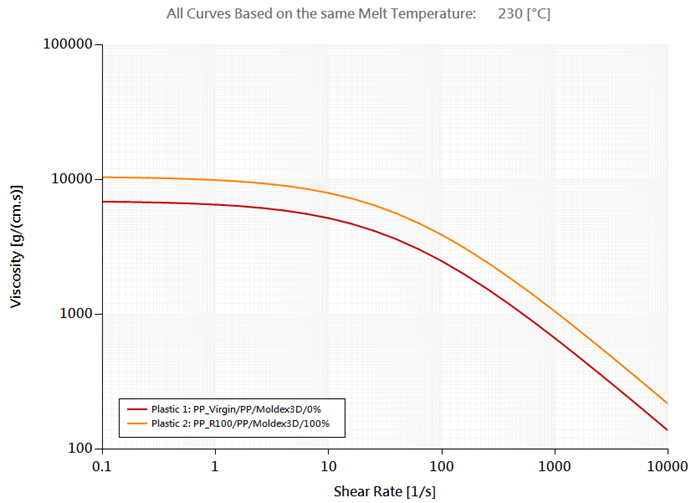

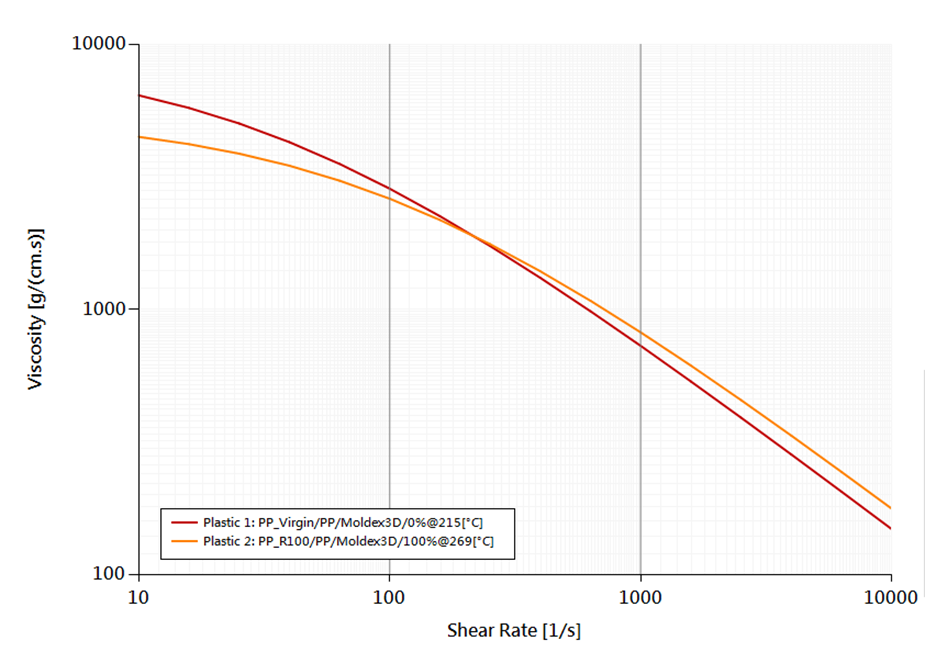

以图四为例,图中显示了使用再生料时的常见问题。PP_R100(回收料)的黏度高于原生塑料PP,原因是回收已改变了它的材料特性。

图四 PP_virgin与PP_R100的黏度比较(1)

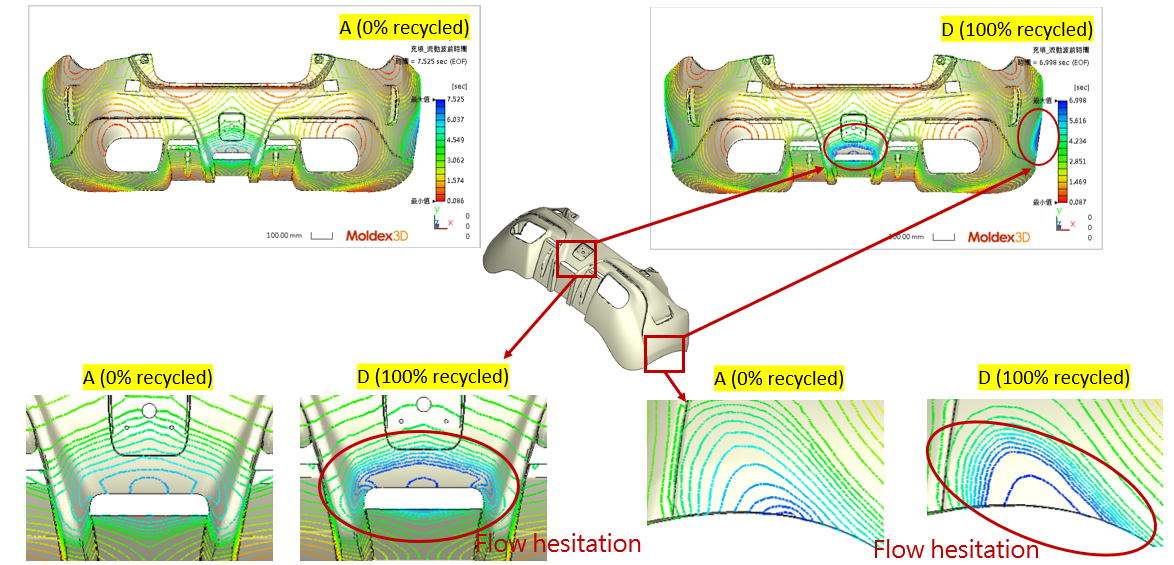

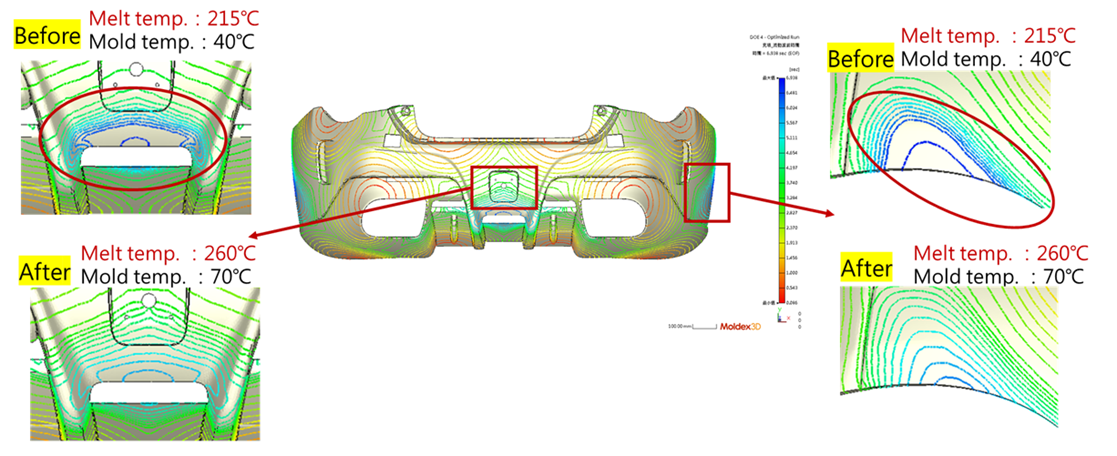

经由Moldex3D模拟得知,再生料的熔胶流动速度比PP慢得多,导致严重的流动迟滞,产品末端可能会出现短射。

图五 PP_virgin与PP_R100的流动波前比较(1)

得知上述信息后,我们可以修改加工条件(熔胶温度、模具温度、流速等)以调整黏度曲线,使其与原始材料PP的结果相似,以避免潜在的设计问题。

图六 PP_virgin与PP_R100的黏度比较(2)

当以新的加工条件和黏度再次进行模拟时,可以看到流动迟滞得到了改善。

图七 PP_R100在调整成型参数前后的流动波前比较(2)

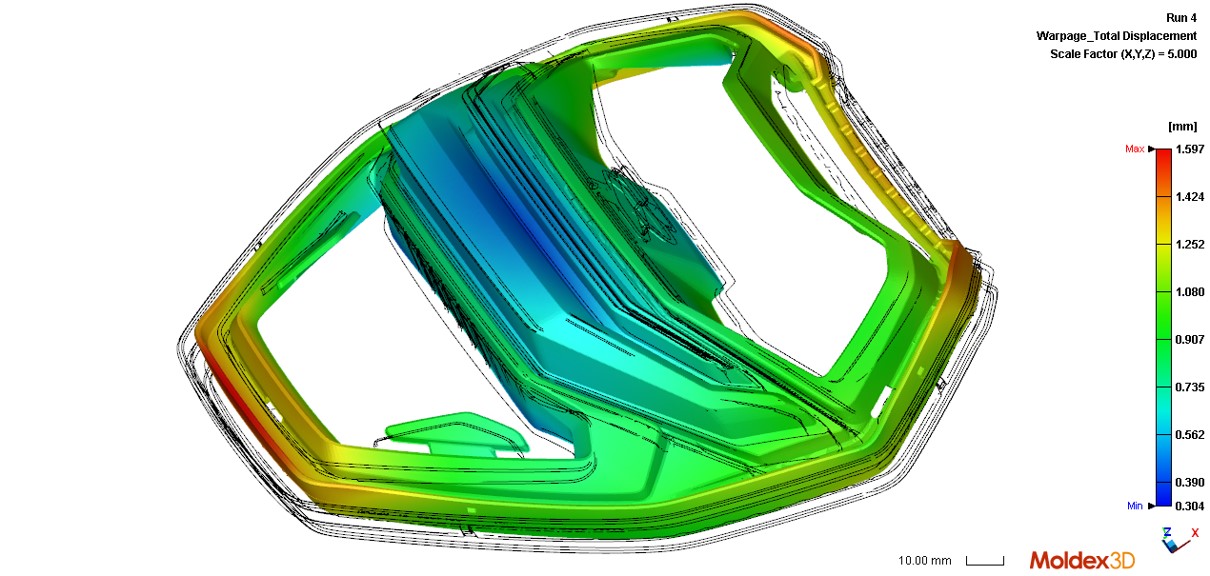

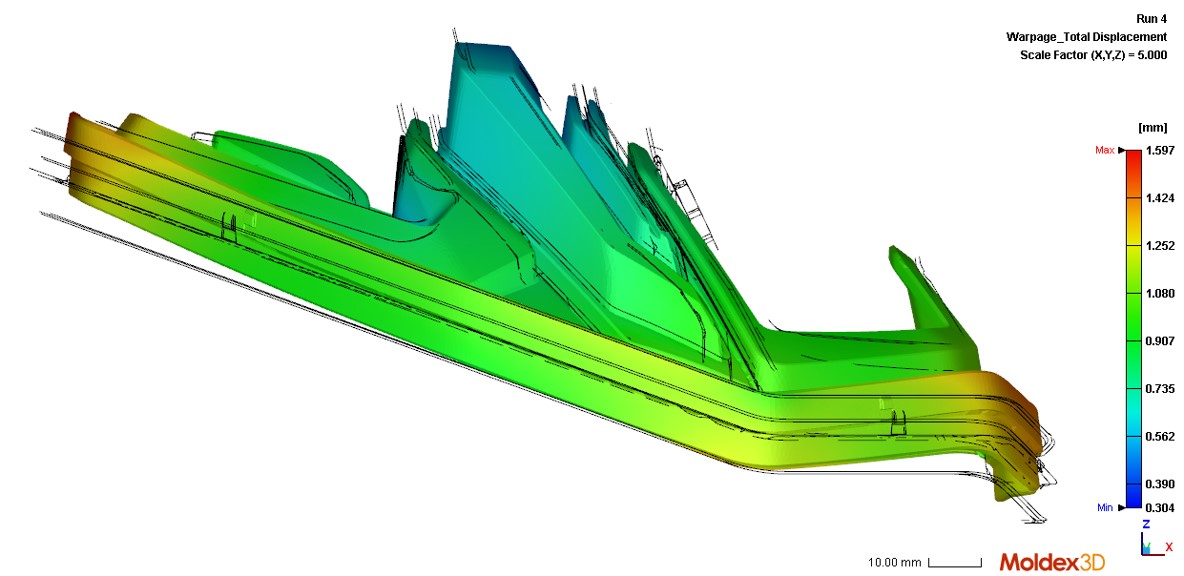

Moldex3D模流分析软件还可预测塑件翘曲,让使用者能够根据模拟做出适当的设计决策,以预防潜在的成型缺陷。

图八 翘曲:总位移量

在仿真和验证产品设计之后,以适当的方式储存数据也是至关重要。整个成型工作流程中,涵盖了大量宝贵的数据和经验,包括材料特性、机台规格、Moldex3D CAE分析项目、模具信息、试模条件和成型结果等。这时就需要Moldex3D iSLM,专为模具设计和塑料工程打造的云端数据管理平台,可帮助企业储存、管理和运用大数据库。无论有多少回收料需要加工,iSLM 都可以帮助企业确实存取关键数据,以备将来使用。

透过取得准确的材料数据并善用模流分析软件,即能验证可再生性设计,并用最少的试模次数找到最优化的解决方案。更重要的是,透过减少试模过程中的废料和重工成本来简化生产,将可实现永续发展的愿景。

填写Moldex3D在线展示服务窗体,即可了解模流分析软件能为您带来的效益。

体验Moldex3D Material Hub材料云,取得8千多笔材料数据库。