缝合线是塑料产品常见的表面缺陷,不仅影响产品外观,也会影响结构特性。造成缝合线的主要因素除了产品本身的外型设计之外,就属浇口位置的设计。以汽车产业为例,产品特性包括大型薄壳件、流长比(L/t Ratio)大等等。在传统的模流分析流程中,这样的汽车件必须先在前处理时依照使用者的经验来设定浇口位置,再进行充填分析计算。由于大型件的网格数量偏大,计算时间动辄3小时以上。当完成一次分析之后,再检查缝合线位置的结果,确认是否能满足设计;若不满意,就要再重新一次上述的流程,非常耗费人力及计算时间。而当今产业越来越重视初期产品设计所花费的时间及成本,,因此模流分析的工具势必随之改变。

Moldex3D因应产业的需求,在最新的R16版本中做了许多突破。首先在前处理工具Moldex3D Designer中改善L/t的使用流程,让用户以L/t的结果为基础,快速过滤不同的浇口设计,之后再输出网格。此外Moldex3D R16提供快速流动分析(Quick Flow)的功能,可在数分钟之内完成一个充填分析,让使用者检视缝合线的分析结果。结合上述Designer前处理中新的L/t使用流程与快速流动分析,将可大幅加速优化浇口位置的工作效率,满足产业对产品质量日益严格的要求。

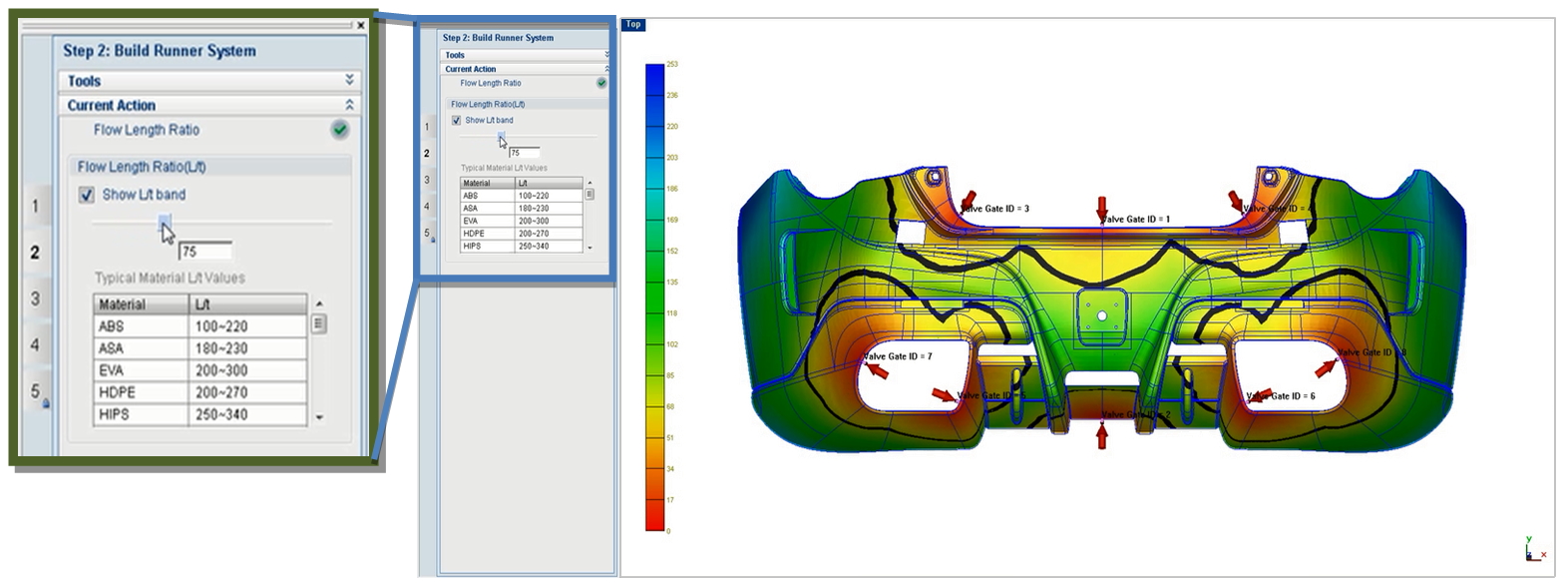

以汽车前档板为例,使用者可透过Moldex3D R16观察特定L/t值的区域。Moldex3D提供不同高分子材料适用的L/t范围,供使用者判断合理的浇口设计。

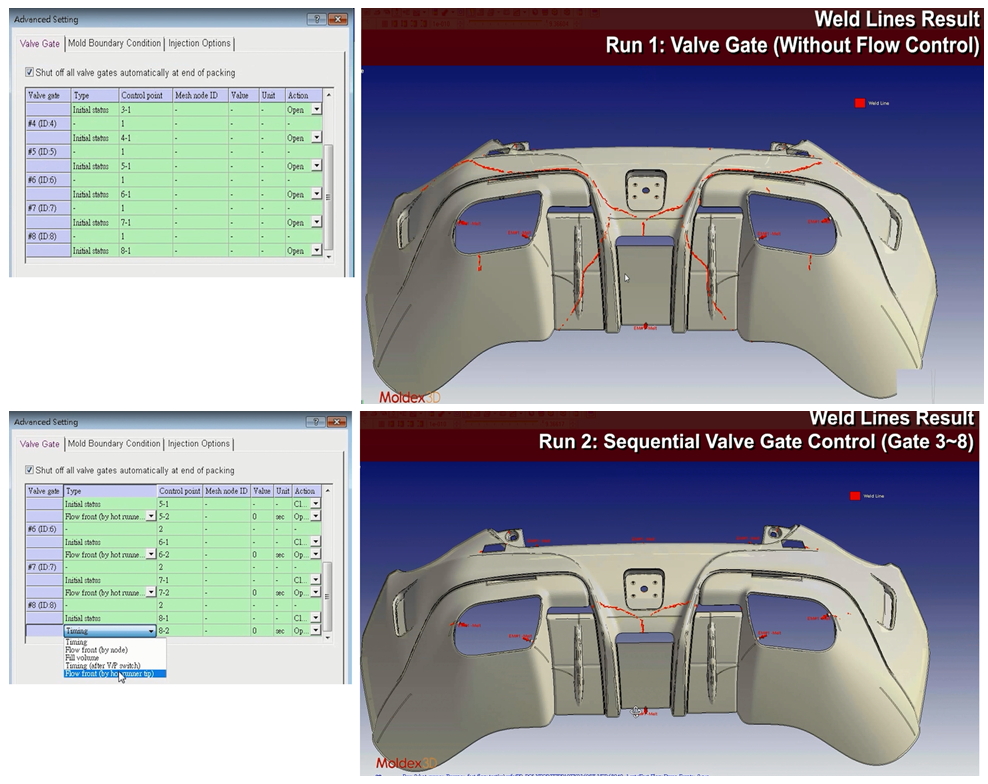

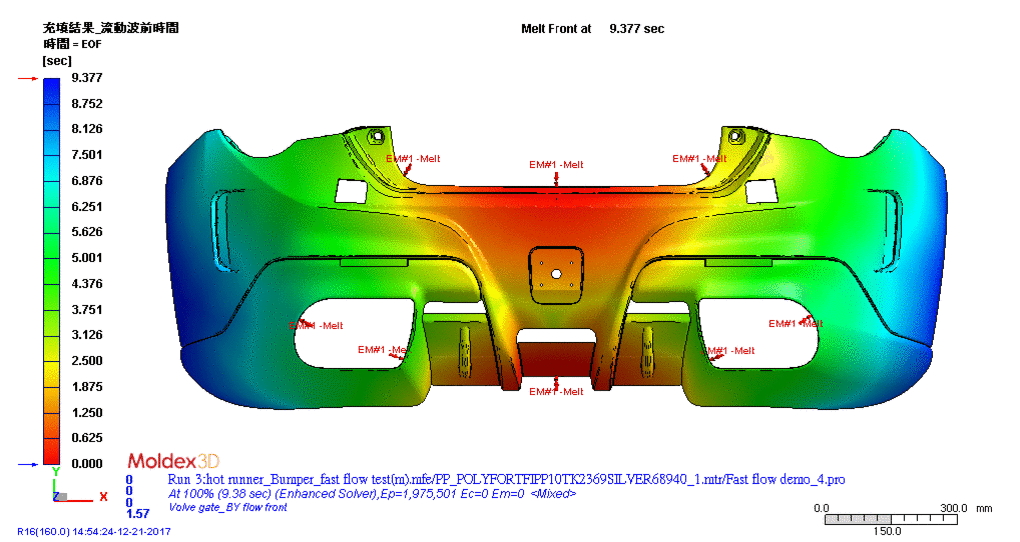

在快速流动分析中可以快速验证不同的浇口设计对缝合线的影响,如下图所示。在固定浇口的条件下,快速流动分析也可以模拟不同的阀浇口设定对缝合线的影响。

而最令人在意的计算时间比较如下表,在二种流动分析选项中,一般流动分析(Regular Flow)一次需要约2.6 小时;快速流动分析则只需约10分钟就可以完成一次的分析,节省了约95%的计算时间。

| Elapse CPU Time | |

| Regular Flow | 9397 sec (2.6 hr) |

| Quick Flow | 574 sec |

由此可见,针对大型件的浇口设计,结合Moldex3D R16前处理工具Designer中新的L/t使用流程与快速流动分析,对于加速用户在设计浇口位置的工作效率,有非常可观的帮助。