|

科盛科技材料量测中心 部门经理 王智伟 |

聚氨酯发泡(PU发泡)材料是汽车生产制造产品中常用的热固性材料。它是一种多孔性、低密度和高强度的材料,这些特性使PU发泡成为一种普遍应用的材料,尤其在轻量化和隔音、隔热等阻绝特性要求的应用产品上广受采用。最常见的应用包括汽车防撞部件、汽车座椅、内饰件和引擎盖下的阻绝零件以及电子组件防护应用等。PU发泡产品所需的最终性能可以通过选择特定材料配方组成及成型加工条件来改变,使发泡产品成为许多不同产业轻量化应用的通用材料。此外由于PU聚合物的热固性特性,它可以承受更高的温度而不发生熔化。

虽然聚氨酯(PU)材料具有上述优点,但在聚氨酯发泡塑料的加工过程中存在一些技术挑战。实际上发泡产品内部的发泡孔洞结构并不容易控制。通常由于填充不完全和发泡不均匀所导致的大泡孔结构等零件缺陷,通常只能在模具制造完成和产品被生产后才能被观察与识别。另外模具上的排气位置和排气效果等其他因素也会对发泡产品的质量有重大影响。此外在发泡过程中溢流产生的大量废弃聚氨酯材料也需要加以减少或回收。

CAE模流分析通常可用于侦测或模拟聚氨酯发泡在模具充填和发泡过程中的动态行为,并可协助微调成型加工条件和优化产品与模具的设计。Moldex3D发泡模拟分析的方法是利用最新发展的发泡理论模型与实际成型实验紧密结合,以更准确地了解发泡现象,利用参数化和材料模型的修正,在分析模型开发完成后对其进行吻合度的验证。发泡材料模型可以预测填充、发泡膨胀、交联固化和最终的发泡产品特性,但是这些模拟分析上仍然具有相当的挑战性。由于反应速度快且体积持续不断变化,因此对于获得准确的PU反应特性上也增加了现有模拟分析的困难度。对于自由发泡过程中的体积变化、反应温度变化、压力上升、反应固化和黏度的变化都需要加以量测,以便精准反应出发泡成型过程中的物理参数。

聚氨酯(PU)发泡是一种化学反应性的发泡制程,作用为发泡剂的CO2是通过异氰酸酯(isocyanate)和水之间的化学反应所产生。发泡的同时异氰酸酯也会以竞争的方式与多元醇(polyol)反应生成PU聚合物。这种复杂的反应相关性过程需要一个新的动力学模型来独立求解这两个相互竞争的反应。尽管Moldex3D的解析方法是基于以前的理论文献,但它的独特之处在于利用了一个新的动力学模型,可藉由简化的数学形式,将发泡反应和交联固化反应独立求解。此外此处理程序完全基于实验数据,其中异氰酸酯成份总是过量并且不会影响反应动力学。

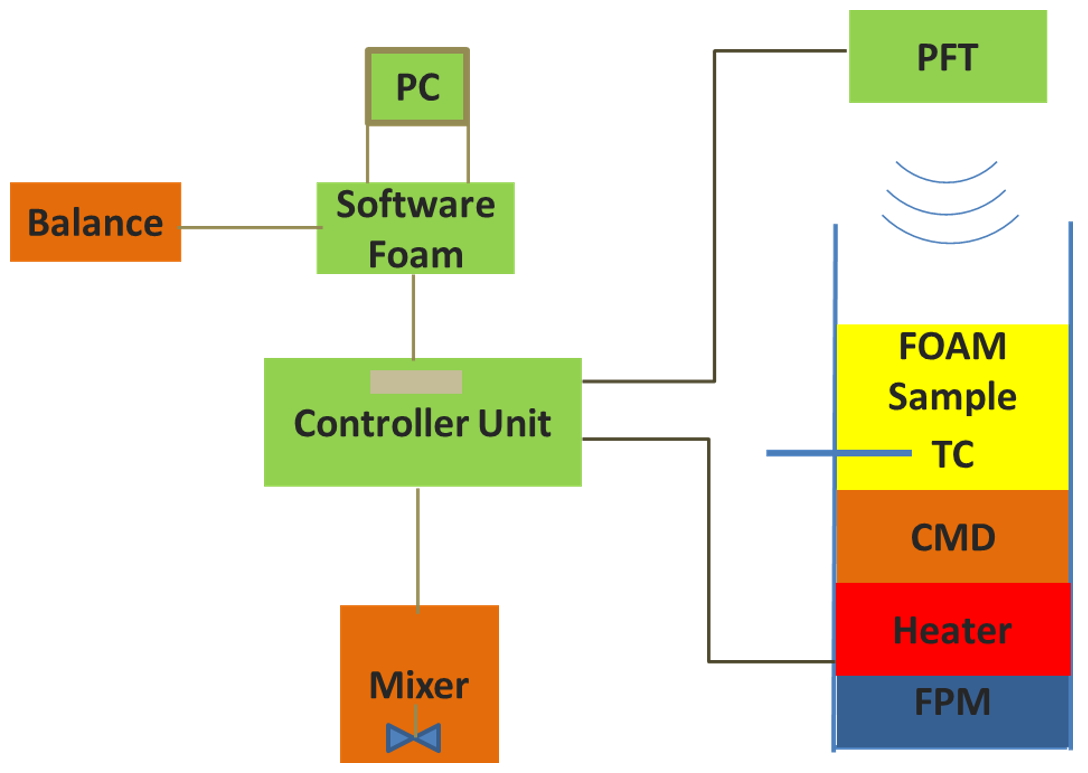

在这项研究中,我们使用FOAMAT (图一),一种通用性的发泡鉴定系统,来深入研究PU发泡制程产品的发泡特性。然后将实验数据与适当的材料模型拟合,生成模型化参数。材料参数随后用于CAE模拟,并使用特定容器(先进的温度容器),将所得实验结果(自由发泡高度和温度)与仿真结果进行比对。目前在工业界这项PU发泡仿真功能软件仍非常稀少,所以是具有巨大的市场需求和潜在的客户群,特别是在汽车、航天航空和体育领域的轻量化应用。

图一 发泡鉴定系统 FOAMAT 示意图

我们对于发泡形成过程中的物理参数进行了研究实验,实验利用FOAMAT 285系统和代号为BE的PU材料。PU原料在23°C下具有以下规格特性:多元醇与异氰酸酯混合比100:63(w/w),含水量0.60wt%,乳化时间9s,上升时间32s,自由上升密度172g/L。 鉴于乳化时间为9 秒,这种PU发泡材料反应非常快速。两种反应成份一混合,材料就开始迅速反应并起泡,这特性也增加了测量难度。

使用称重天平将PU材料组成成份按特定量混合,并仔细记录因从容器转移到先进温度容器(advanced temperature container-ATC)的重量损失,从而获得最准确的材料参数。ATC提供可受控的温度环境,因此温度对反应速率的影响将可以被确定。反应性材料相对于温度的关联性对于仿真分析至关重要,因为在实际生产过程中会使用升高温度的条件。实验在30、40、50和70ºC下进行。我们可观察到由于温度控制的一致性,ATC的测量结果比在非恒温测试容器中测量的结果更具可重复性。

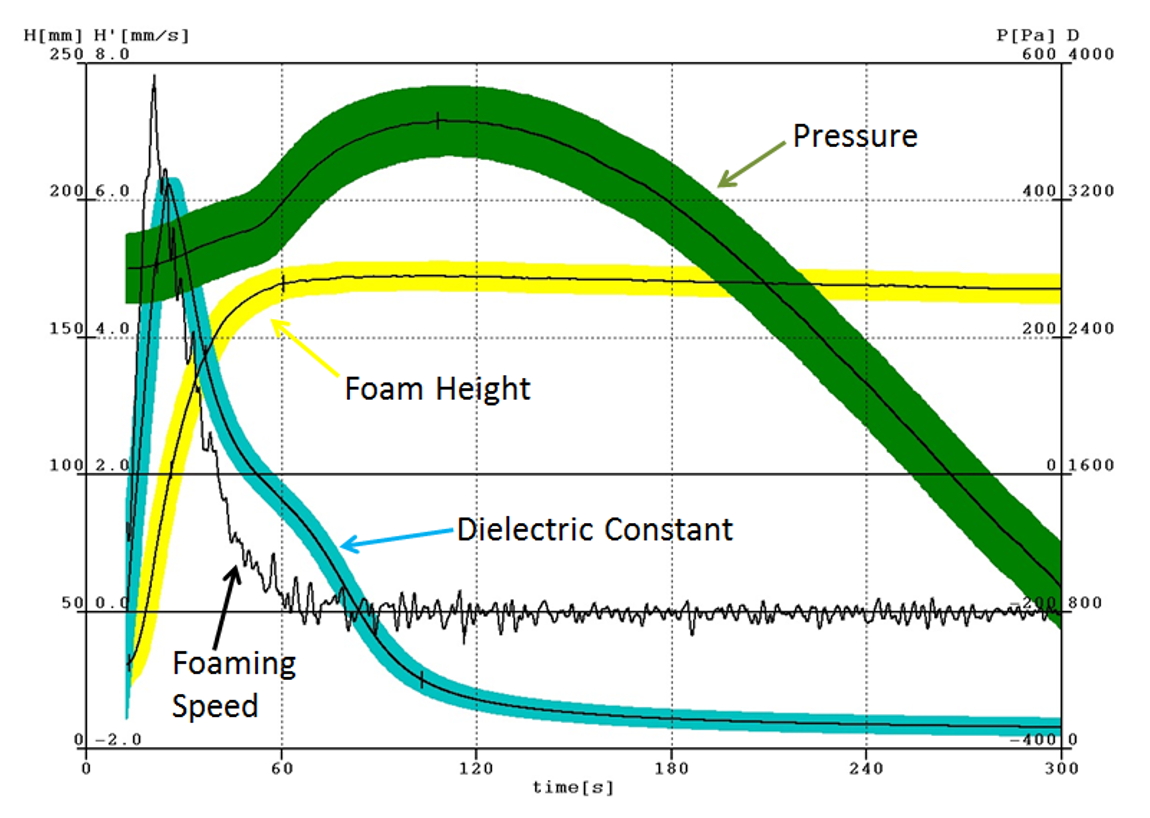

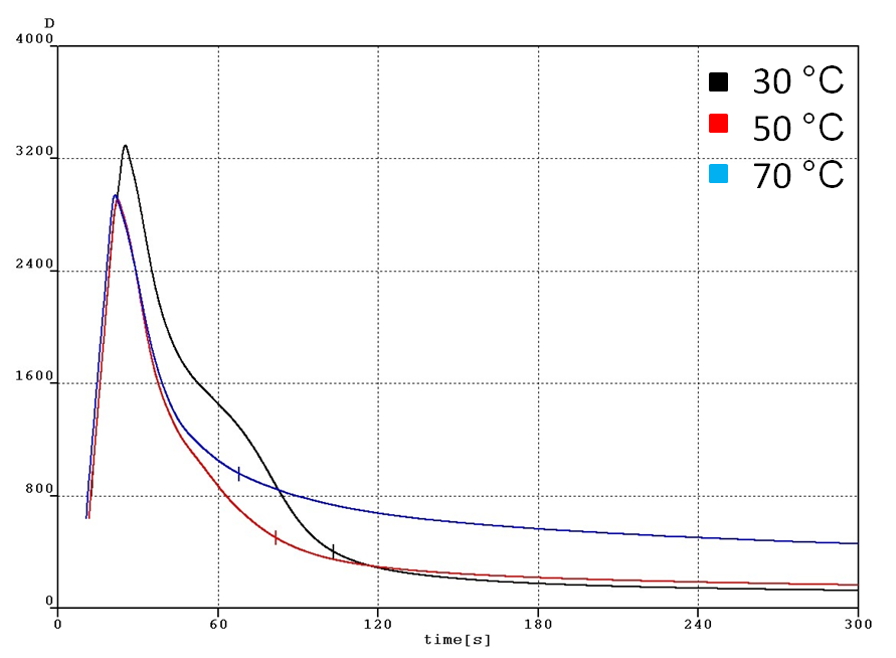

ATC的测量还测量了反应温度。通过将热电偶放在发泡体的下方三分之一高度处藉以测量最高的核心温度。自由发泡的隆起轮廓高度是藉由专为高精度测量到发泡体距离而设计的专利超声波风扇传感器来记录。极化的介电常数是一种新的测量参数,可以深入了解发泡形成过程中发生的电化学反应。极化介电常数本质上是由于链状分子的极性末端(OH,NCO)官能基具有大偶极矩所引起的。聚合分子链的形成会早先于交联反应,最终通过固化反应将抑制所有偶极的移动率。因此极化介电常数值可以揭示反应过程中的固化程度(图二)。利用平行板流变仪MCR502来测量黏度。首先用分子筛烘料处理样品以除去水份。发泡材料并不遵循Cox-Merz规则;因此我们使用平行板几何中的稳态剪切来测试其流变特性。就已知结果,在剪切速率小于0.01(1/s)以下条件时,剪切黏度与剪切速率将会无关。此外已经证明改变平行板之间的间隙(0.5mm到2mm)条件显示,与黏度随时间的变化量相比,间隙条件的变化对测量黏度的影响很小,因此我们没有尝试校正数据的滑动影响。黏度量测是在30~50°C温度范围内的五个温度下以10°C为增量进行测量(以0.01 1/s剪切速率和1 mm的平板间隙条件进行量测)。

图二 ELASTOFOAM CI 4510/136/LD系列PU发泡材料典型的高度上升、速度上升、压力上升和极化介电常数的实验数据同时记录并显示在图中

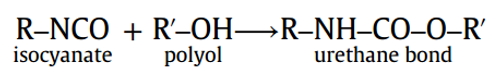

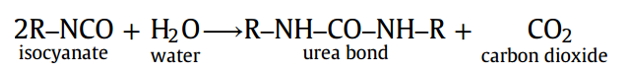

当PU原料(异氰酸酯、多元醇和水)进行混合时就会产生下列化学反应:

凝胶化反应:异氰酸酯与多元醇发生化学反应生成氨基甲酸酯键结。氨基甲酸酯键藉由聚合反应生成聚氨酯聚合物

起泡反应:在反应同时异氰酸酯与水也会发生化学反应而产生二氧化碳气体

在此我们使用两个单独的速率方程式来描述这两种竞争的发泡速率和交联反应速率。

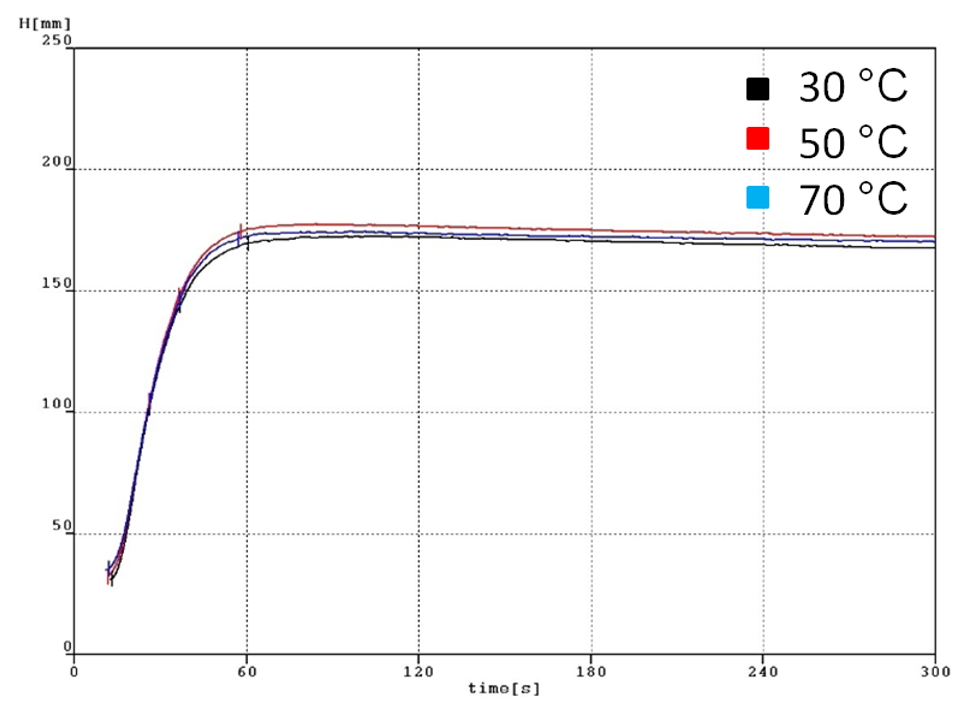

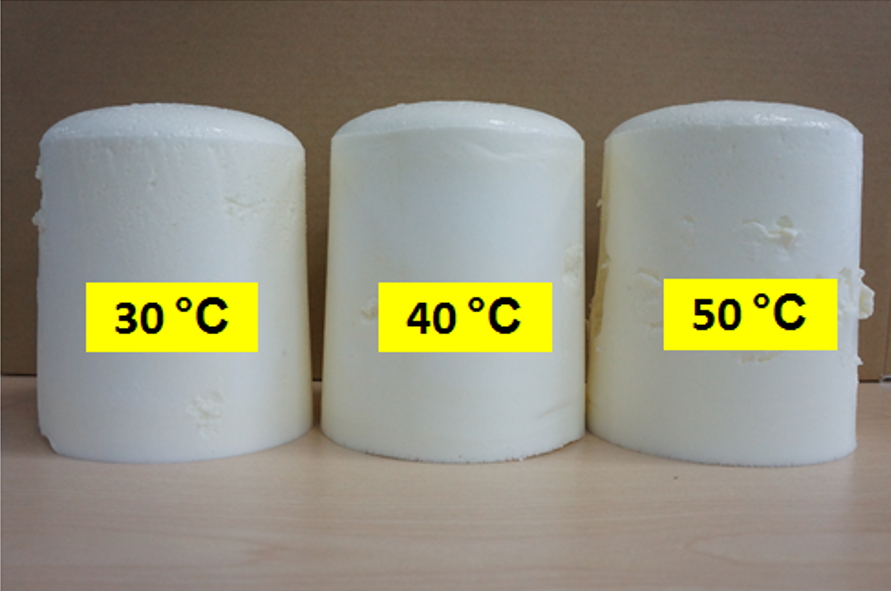

为了获得温度对发泡性能的影响,在几个不同的温度下进行了发泡实验。发泡高度和介电常数结果如图三和图四所显示,实际PU发泡样品的测量图片如图五所示。在所有情况下发泡性能对温度有很强的相关联性。例如自由发泡高度与温度成正比。任何时间点的上升发泡体的密度可以由PU发泡的膨胀比和发泡转化率计算获得。

图三 不同温度下的发泡高度

图四 不同温度下的介电常数

图五 在不同温度下进行的发泡实验样品图片

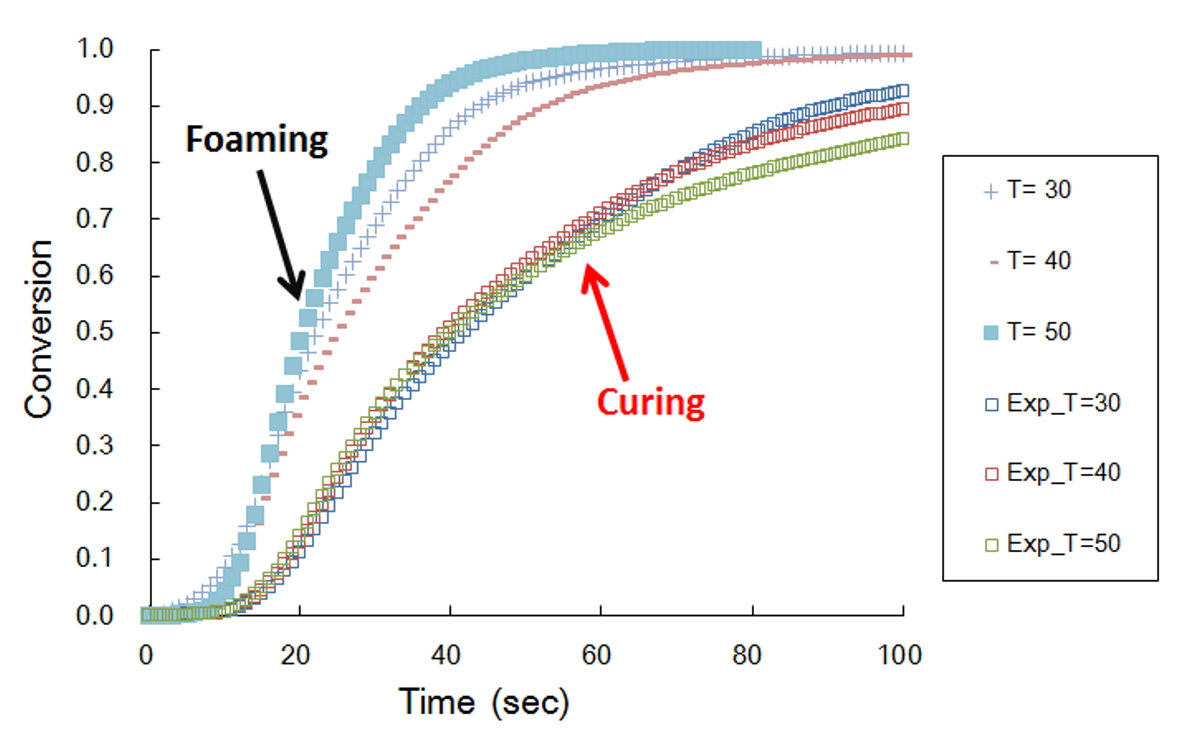

许多研究人员已经对聚氨酯发泡和反应固化进行了研究。图六显示了这两个竞争反应的单独速率描述方程式的重要性。从图六中可以清楚地看出,发泡反应的反应速率比固化反应快。这个结果也与桑迪亚(Sandia)国家实验室的报告结果高度一致。通常发泡反应被设计比固化反应具有更快的反应速率,原因很明显,如果固化反应太快,则熔胶黏度太高将无法形成膨胀气泡。

图六 发泡动力学和反应固化动力学的比较

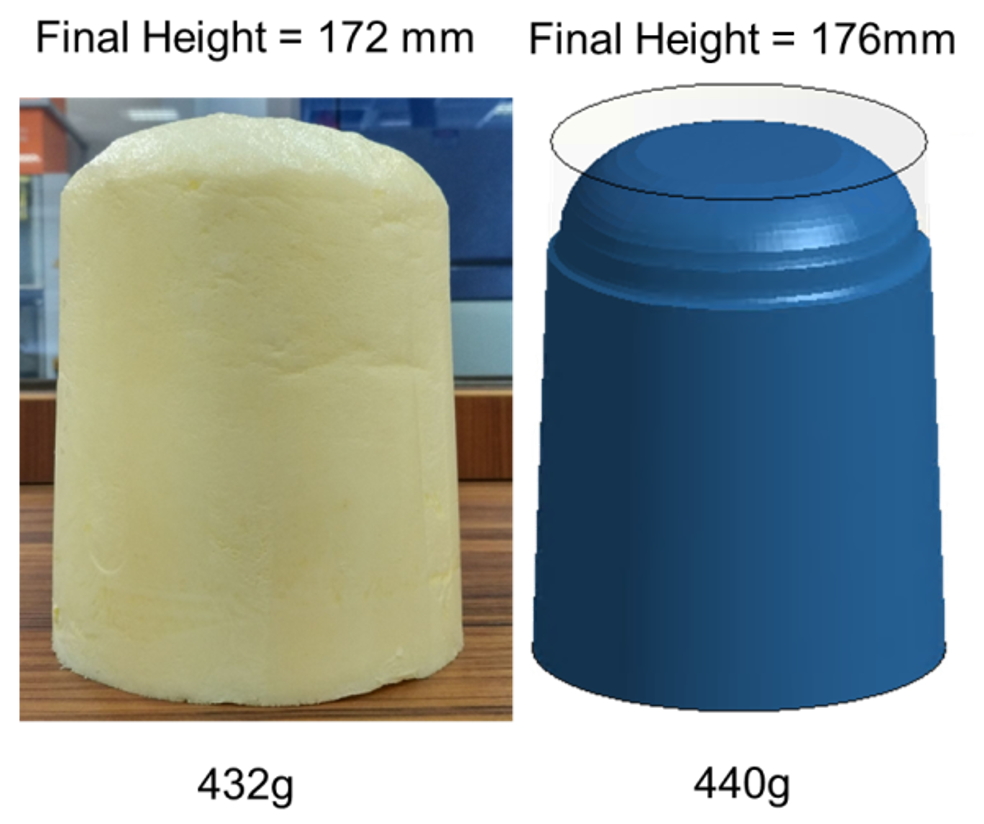

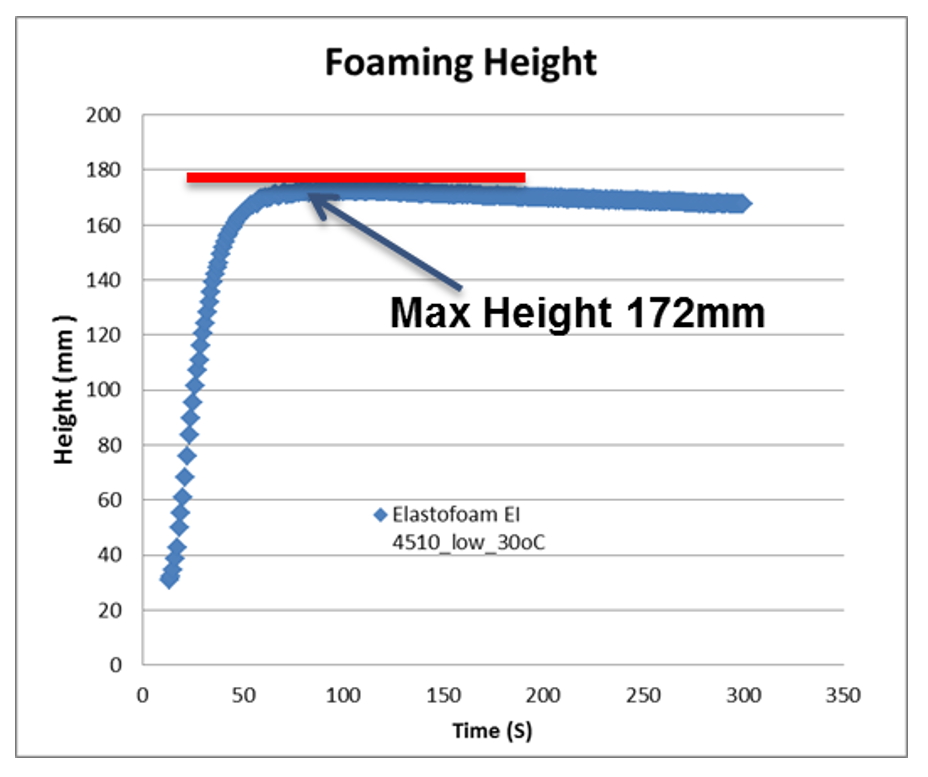

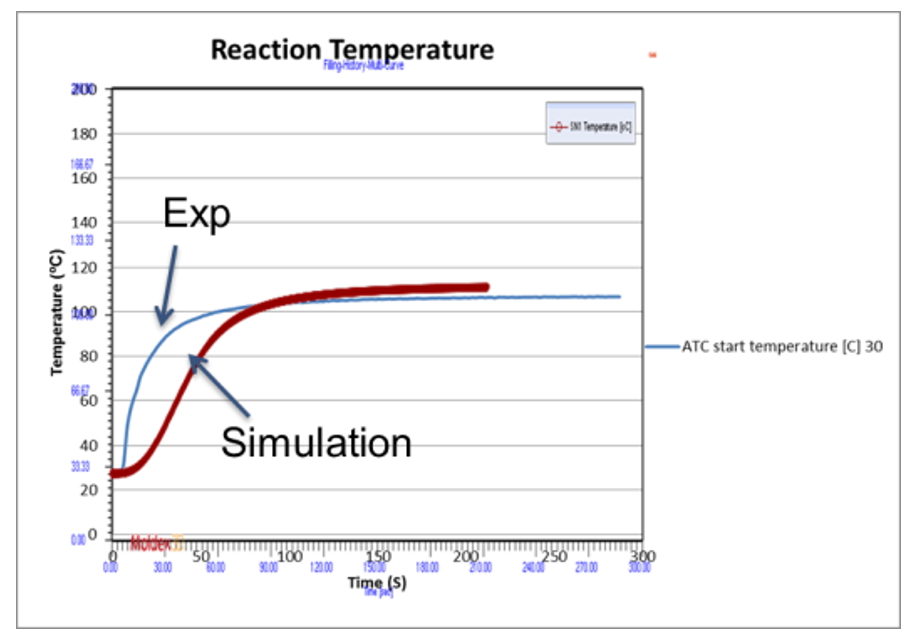

图七至图九显示了在ATC中聚氨酯材料自由发泡的发泡高度和温度的实验验证结果。当模具温度和熔体温度设置为30°C条件实验下。图七显示了ATC中最终发泡体高度的分析数值和实验结果的比较。图八显示了发泡高度的时间历程曲线的仿真分析结果,以及最终发泡高度的实验量测结果作为对比。在这两种情况下,模拟分析结果都与实验量测数值有高度符合。 图九显示了温度历史曲线的实验量测数值与模拟分析结果的比较。由于PU固化反应是放热的反应,系统温度会随时间升高。温度历程的仿真分析结果与实验量测结果也相当接近。

图七 ATC中最终发泡高度的实验结果(左图)和模拟分析数值(右图)结果的比较。

图八 作为时间函数的仿真发泡高度与实验中最大发泡高度数值的比较。

图九 温度随时间变化的实验结果:实验值(蓝线)与模拟分析数值(红线)的比较结果

最后我们将测得的PU材料参数输入Moldex3D发泡仿真模块,优化相关的设计和制程加工参数,例如加热棒设计、模具温度设定、PU射出量、排气设计和设定等。

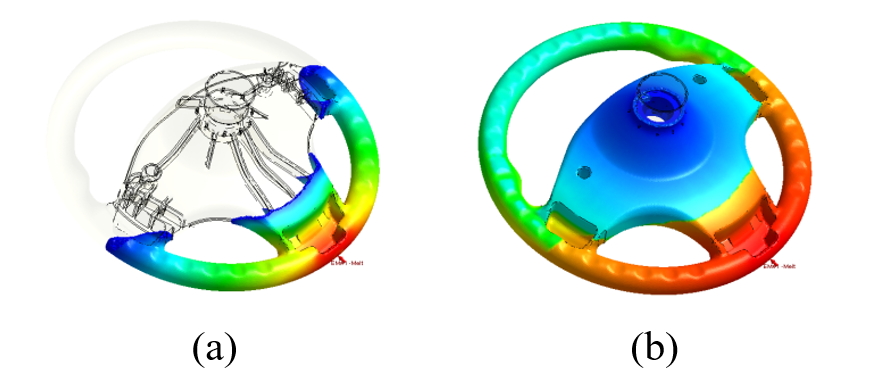

PU发泡射出模拟分析是以方向盘部件来进行。产品体积约为933cc。在成型加工条件设定下,在充填时间3.5秒时的充填体积百分比在为35%。模具温度设定为50°C,PU材料进料温度为25°C。

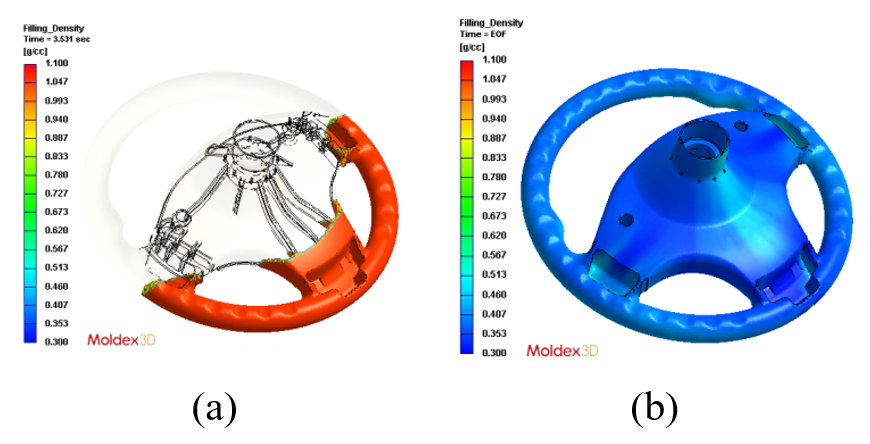

图十显示了聚氨酯发泡熔胶的流动波前。首先由于重力效应聚氨酯熔体将开始沿着型腔底部填充。当填充量达到型腔的35%时,聚氨酯反应会释放CO2气体,而聚合物黏度会因凝胶反应而逐渐增加。同时固化放热反应的反应热将被释放,并造成腔体温度的提高。结果越来越多的CO2气体在相对较高的温度条件下被释放到聚合物熔体中。最终聚氨酯发泡熔胶将完全填充型腔空间。

图十 (a) 35%部分充填和(b)发泡结束时的熔胶流动波前显示

图十一显示了聚氨酯发泡部件的密度分布。密度分布结果显示了发泡过程中的膨胀效应。发泡转化率越高,产生的CO2气体就越多。它将导致聚氨酯发泡的泡孔体积更大,密度更轻。

图十一 (a)35%部分充填和(b)发泡结束时的密度分布显示

结论

在本文中,我们对于PU发泡精准模拟分析所需的PU材料性质进行了实验研究。我们应用了一种发泡鉴定系统 FOAMAT 285来测量发泡形成过程中的材料物理参数,例如自由发泡上升高度、反应温度、上升压力、反应固化和发泡黏度等。然后将量测得到的发泡物理参数以适合的材料模型加以拟合,并在PU化学发泡仿真分析中,调整与优化发泡形成过程中的成型加工条件。最后通过Moldex3D全新的聚氨酯发泡仿真功能,我们可以全面了解发泡聚氨酯材料在填充和发泡阶段的动态行为。更重要的是,对聚氨酯发泡的深入分析可以让用户能够避免反复试验,从而节省大量时间和生产成本。