科盛科技研究发展部 资深架构经理 邱彦程

前言

压缩成形 (Compression Molding) 常见用于热固性塑料,塑料预热后放置于开模状态的模穴之中,在合模过程中模具挤压塑料使其充满模穴,同时给予热量进行固化。常见应用于机械零件、餐具、电动车电池…等等。

模具合模之前影响压缩成型结果

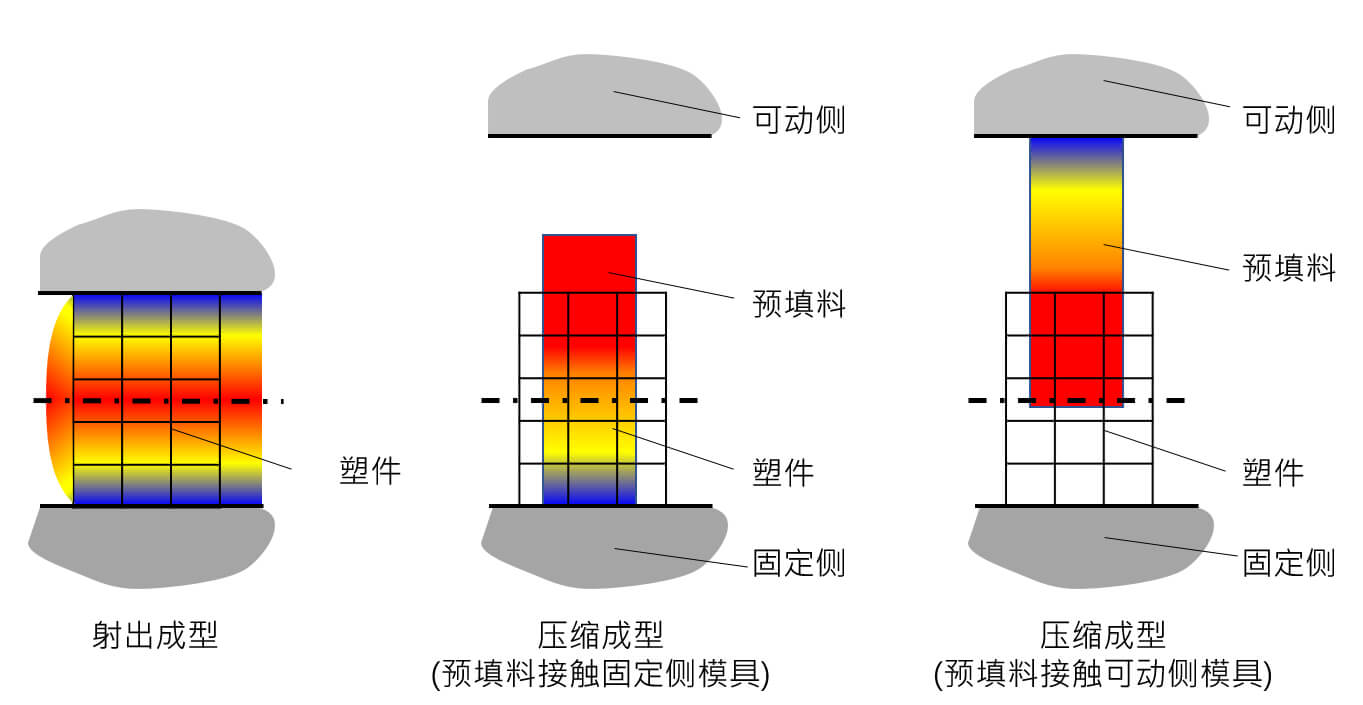

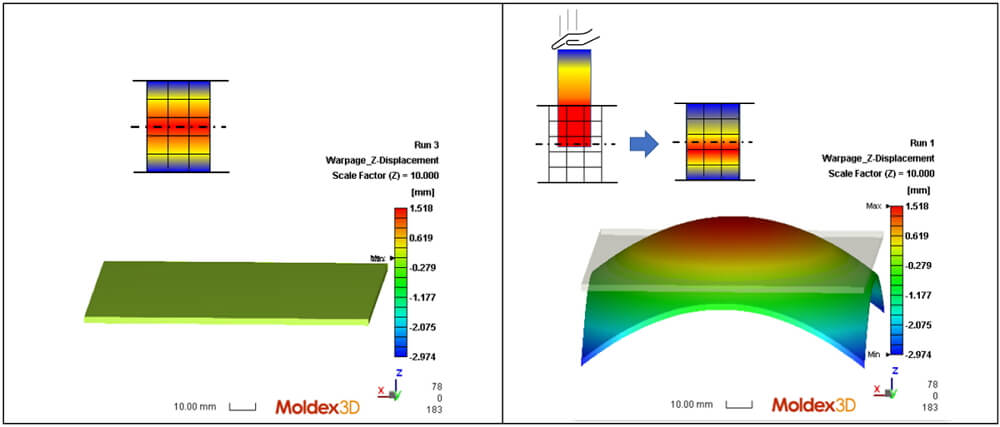

在模具压缩成型之前,预填料 (charge) 的分布位置与几何形状对成型结果有重要影响。压缩成型不同于射出成型,后者是在合模后将熔胶注入模穴,随着模穴逐渐填满,熔胶也因模具温度而逐步固化,因此成型结果主要取决于合模状态。在压缩成型中,模具尚未完全合模时,预填料的位置及几何形状已经开始影响成型结果。预填料与模具接触的区域会导致局部温度的变化 (参考图1、图2)。

图1 : 不同情境下,塑料接触模具初始位置不同

图2 : 受到塑料起始温度分布影响,影响了翘曲方向

模具合模之后影响压缩成型结果

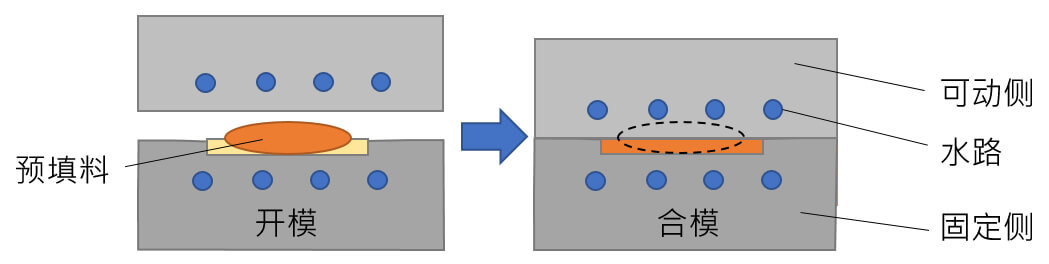

而压缩制程在合模之后,塑料受到模具完整包覆,接触模具边界与合模之前状态不同,水路对于塑料影响程度也不同。以平板塑件为例,设计一模具在合模状态下,塑件与公母模水路距离相等,但开模之后一侧水管就会远离塑件。所以模拟时,若为了放置预填料以开模状态网格直接进行计算,此时公母模水路 (或加热组件) 就与塑件有不同距离,两侧模温就会有偏差,进一步影响后续翘曲结果。

图3 : 压缩制程过程中,开模与合模的塑料接触模具边界不同

既要考虑开模前的预填料位置,又要考虑合模之后水路位置,仿真时前处理应该制作为是开模状态网格,还是合模状态网格呢?

模具水路 (或加热组件) 随模具移动

Moldex3D提供了一个解决方法,使用者只要制作开模状态的公母模网格,并决定模具移动距离,即可自动进行开合模的计算,此方式有利于使用者避开处理合模情境下预填料与模具网格干涉问题。再透过后处理功能,用户在观察模温分布的同时,使用者也可以看见模具随着时间移动,得到更直觉的成型过程。

图4 : 模温分布显示随着模具移动

总结

在压缩制程下,模具在合模之前就会影响成型结果,合模之后对于塑料又是另一种影响方式,相较于射出成型,使用者需要考虑更多情境。若使用者能够明确指定模具开模状态及移动行程,Moldex3D就可以自动计算出模具开合变化,回馈使用者得到更详细的压缩成型过程结果,帮助使用者具体了解压缩成型过程。