本文改写自 smart-molding.com

在进行模流分析时,必须了解模拟参数和实际射出设定之间的区别,并正确设定制程参数。如此一来,在预测产品缺陷和分析废料原因时,才能够适当地解读模拟结果。以下将以Moldex3D模流分析软件解说如何进行热塑性塑料射出成型设定的制程模拟设定。

Moldex3D制程精灵

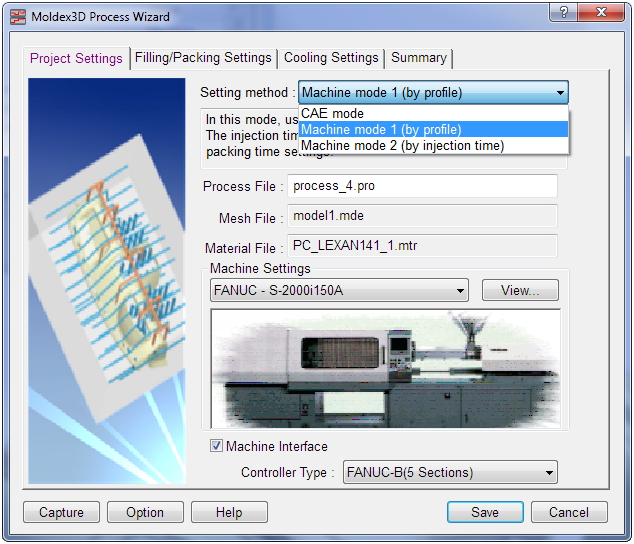

使用者可在Moldex3D制程精灵中,透过数种不同的方式来定义射出成型的制程设定(图一)。

图一 Moldex3D制程精灵

图一 Moldex3D制程精灵

完整成型周期之制程设定

以下将分为七大项目说明仿真时最关键的制程条件参数设定。

1. 射出速度多段设定

体积流率是热塑性射出成型中很重要的一项制程设定。流率会影响到成型产品的外观、分层结构、配向性、残留应力、体积收缩、机械结构等质量特性。过高或过低的流率都会导致不稳定的充填状态和其他问题。

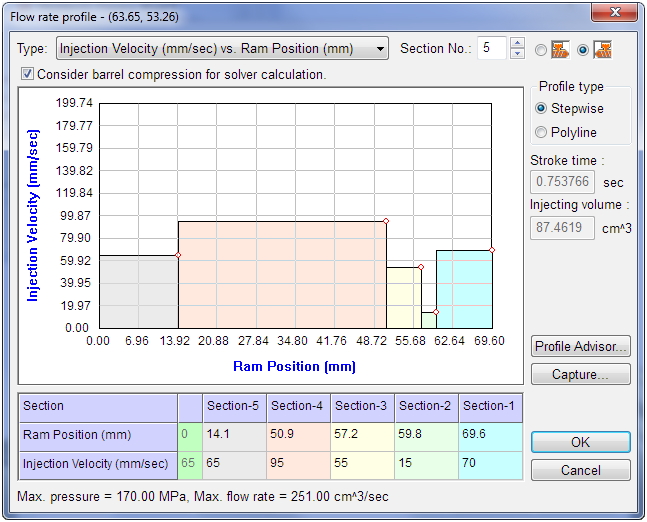

制程精灵设定流率的方式与射出机台相同,都是以逐步或线性多段设定进行(图二)。Moldex3D可以自动考虑射出过程时加热料筒中的熔胶压缩状况。

图二 流率多段设定

图二 流率多段设定

2. 射出压力

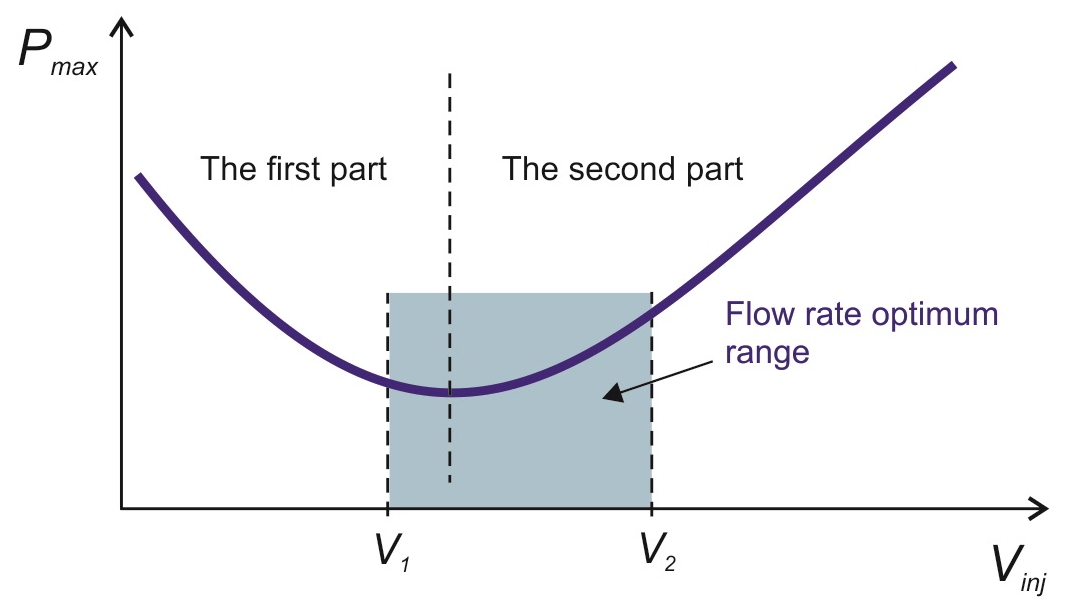

在实际射出及模拟环境中,射出压力都是多段设定。在射出阶段,一般的制程设定(在没有流动不稳定且模穴中未出现气泡的情况下),波前熔胶压力等于大气压力;射出压力则等于流动路径中的压力降。射出压力对于流率的关系(在大范围的流率下),压力最小值者为最佳(图三)。

图三 射出压力(Pmax)与体积射出流率(Vinj),压力下降(第一射)及压力升高(第二射)之间隔。

图三 射出压力(Pmax)与体积射出流率(Vinj),压力下降(第一射)及压力升高(第二射)之间隔。

V1到V2之间是流率最佳的范围

3. 熔胶温度

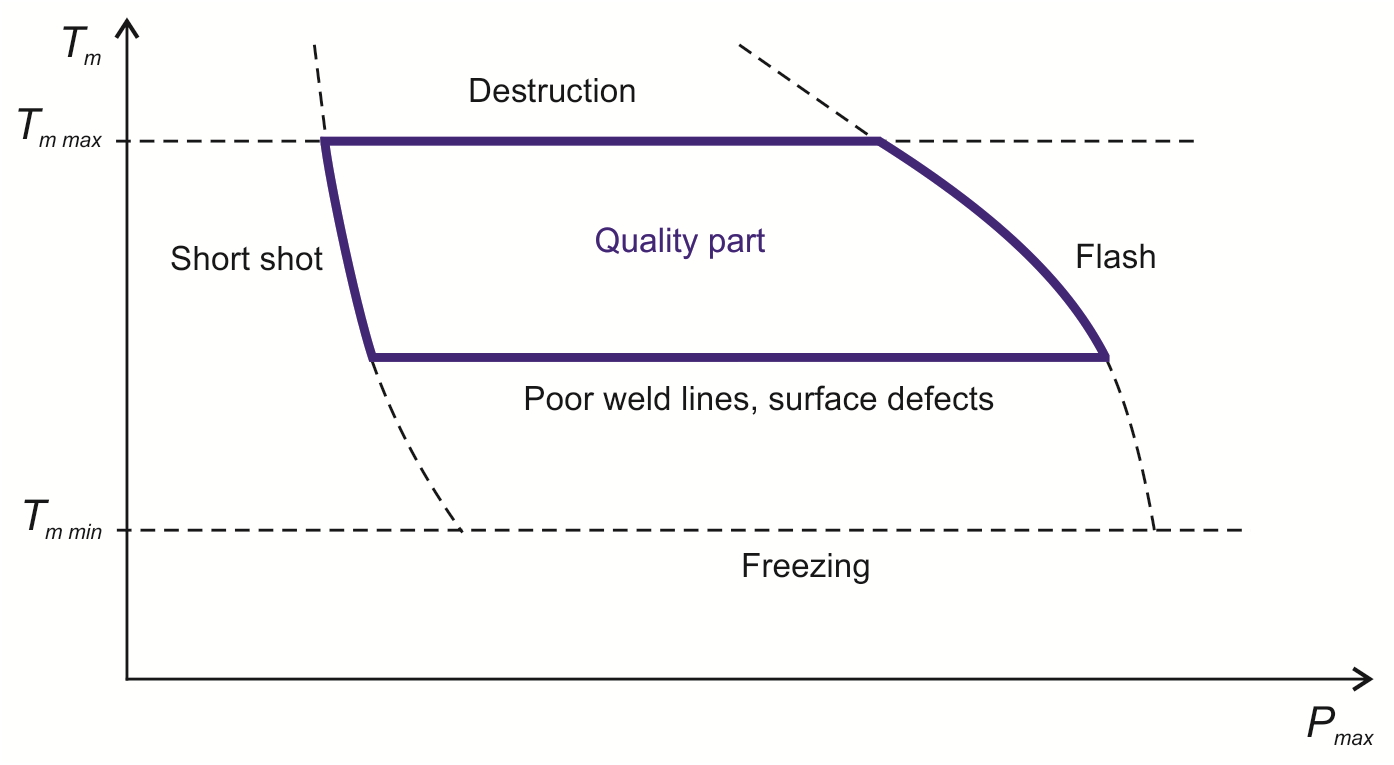

默认之熔胶温度相当于热塑性材料制造者所建议的温度,通常等于熔胶温度范围的平均值。图四呈现射出过程中模穴入口熔胶温度及压力之相关性之成型问题。降低射出压力或熔胶温度,将造成短射;而相对的,提高射出压力将导致毛边,原因是模穴内平均压力升高。

图四 熔胶温度(Tm)与射出压力(Pmax),以及典型的射出问题

图四 熔胶温度(Tm)与射出压力(Pmax),以及典型的射出问题

4. 保压压力多段设定

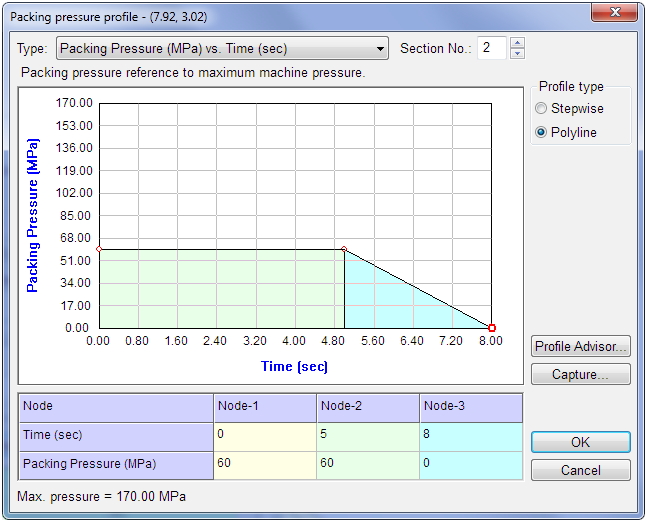

在实际射出机台及模拟分析中,保压阶段的压力多段设定都是逐步或线性时间(图五)。每个步骤的保压压力可设定为绝对值或相对值(相对于保压压力)。

图五 在保压压力多段设定中,设定线性压力降

图五 在保压压力多段设定中,设定线性压力降

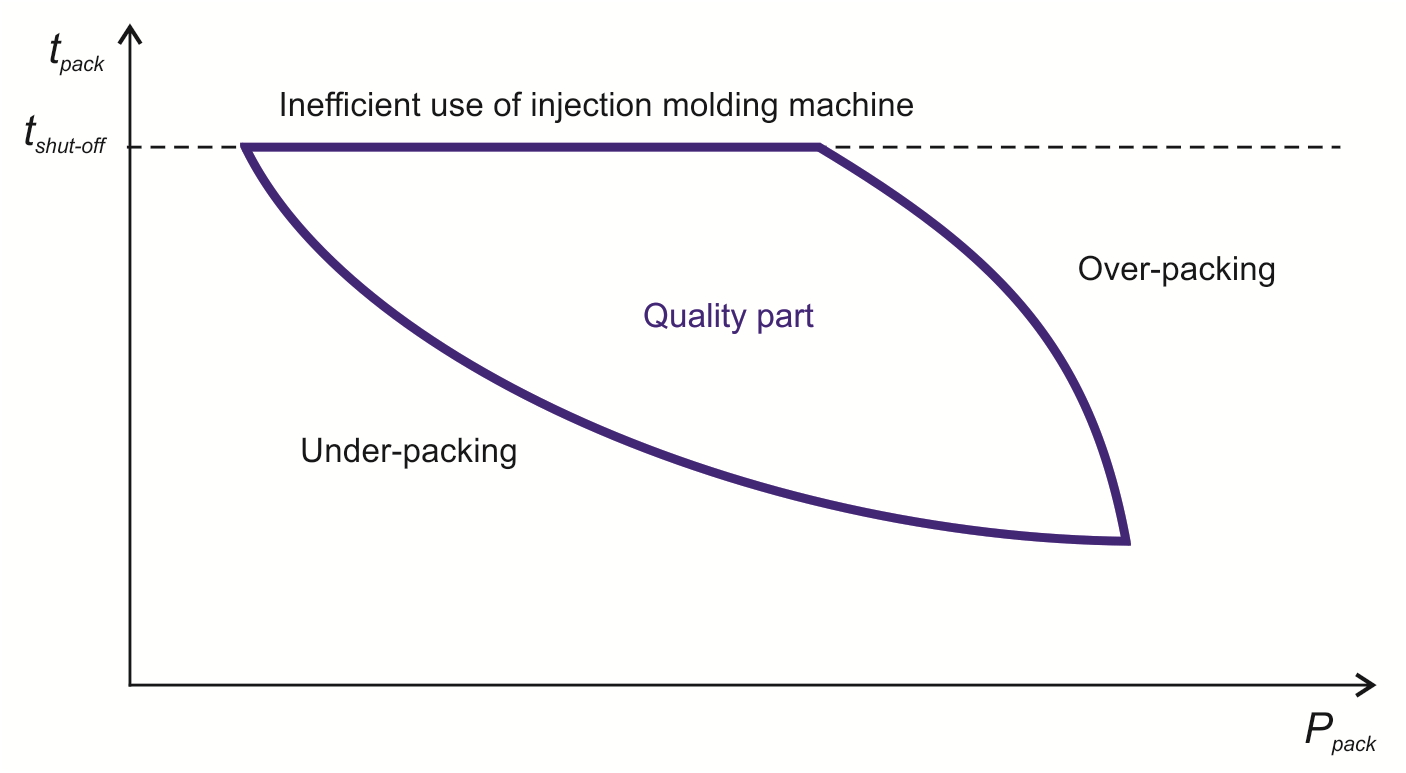

在切换至压力控制模式后,原始保压压力决定了充填阶段时模穴中的熔胶流率。当大型薄件产品的原始保压压力过低时,会导致流动波前冷却,而造成高残留应力、表面缺陷等问题。过高的原始保压压力则会使充填结束后的熔胶流率升高,也可能造成高残留应力等问题。图六显示保压时间-保压压力关系图及典型的保压相关问题。

图六 保压时间(tpack)与保压压力(Ppack)关系图及保压问题

图六 保压时间(tpack)与保压压力(Ppack)关系图及保压问题

5. 保压时间

保压时间一般都设定为比模穴从加热料管脱落时间略长。使用者可决定自动或手动设定保压时间,方法包括: 产品重量变化随时间趋于平稳, 浇口流率快速下降…等等。

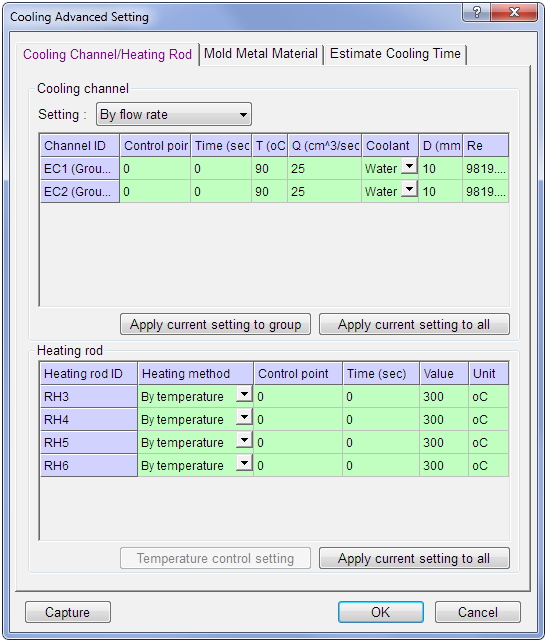

6. 模温

以在Moldex3D仿真中的冷却系统条件设定上,简单的模拟冷却成型方法,即为设定均匀的模温。若使用者在模拟模具冷却过程时有考虑冷却水路设计,则制程设定将会涵盖冷却液温度、流率等条件进行模具温度调节(图七)。设定冷却水路流率目的,是为了确保水路中形成紊流(建议雷诺数为5,000至10,000)。

图七 冷却水路和热浇道系统之制程设定

图七 冷却水路和热浇道系统之制程设定

7. 冷却时间

一般来说,使用者设定冷却时间目的,是为了确保成型产品能冷却至所需的射出温度。产品若过早从模具中脱离,将导致翘曲。但用户可以在产品刚性足够的情况下(高弹性系数的热塑性材料产品),不用等待内部完全固化,就将肉厚对象从模具中移除。除非是当产品有高尺寸准确度需求时,是一大例外。

冷却时间增加,会降低产品翘曲(多亏了应力释放),但同时也会降低射出机器的性能,使周期拉长。

优化制程设定

Moldex3D提供多种方式让使用者能够优化射出制程设定。若要快速评估,使用者可在加工精灵中点击自动多段设定(图二及图五),自动计算并决定流率和保压压力多段设定。透过这些算法,可从先前的模拟中,输入同一模具和同热塑性材料的分析结果资料。

Moldex3D专家模块更提供了不同制程设定的评估,及其对制程造成的影响,并可藉由实验设计法找到优质的射出成型参数。这些功能让用户再进行制成参数评估时,提供了非常务实且强大的帮助。