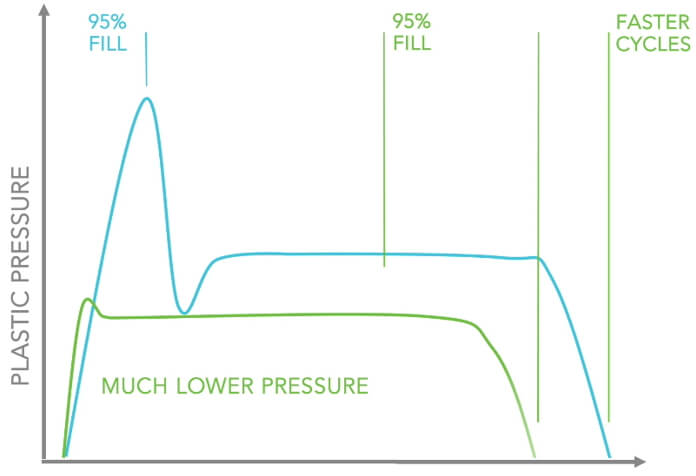

iMFLUX采用固定射出压力(低压)的模式,于充填过程采用一致的射出压力,通过塑料压力控制成型过程,使得熔胶送至模腔时,不会失速或滞流,而波前在恒定压力情况下连续前进,可自动调整速度,因此具有流动波前较一致的优点。由于使用较低的射出压力,因此射出过程中的压力峰值会低于传统速度控制模式下的射出压力峰值,如图一所示。由于射出压力较低,因此也减少由压力所造成的产品质量问题,控制压力可以让射出过程提早进入保压阶段,减少冷却时间,也降低整个射出过程的成型周期。为了有效控制iMFLUX模穴内的压力,可藉由安装模内压力传感器与设定压力控制系数PFA (Process Factor A)的配合下,透过PFA控制熔胶压力,实现射出制程精确的控制。

图一 传统射出成型制程(━━━)与iMFLUX制程(━━━)的比较

(Reference: https://www.imflux.com/)

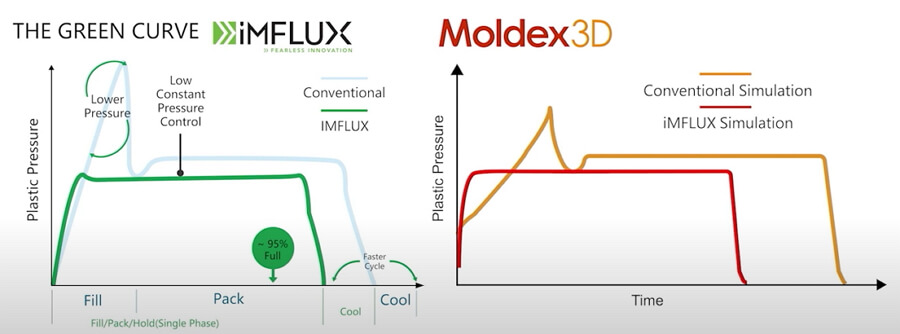

对使用者而言,当使用iMFLUX制程时,如何选择最佳的射出压力与决定适当的模具传感器位置用于PFA控制参数是至关重要的。以往只能透过试误法寻找可行的数值,现在透过Moldex3D即可进行iMFLUX制程仿真功能,如图二所示。让使用者在跨入此制程前可先进行效益评估,导入后也能依据模拟结果找出最佳成型压力,避免过高的无效射压。透过整合后之功能,Moldex3D可预测熔胶行为,找寻进行PFA控制参数之最佳模内sensor位置,达到最合适压力调整。

图二 Moldex3D实现iMFLUX制程模拟

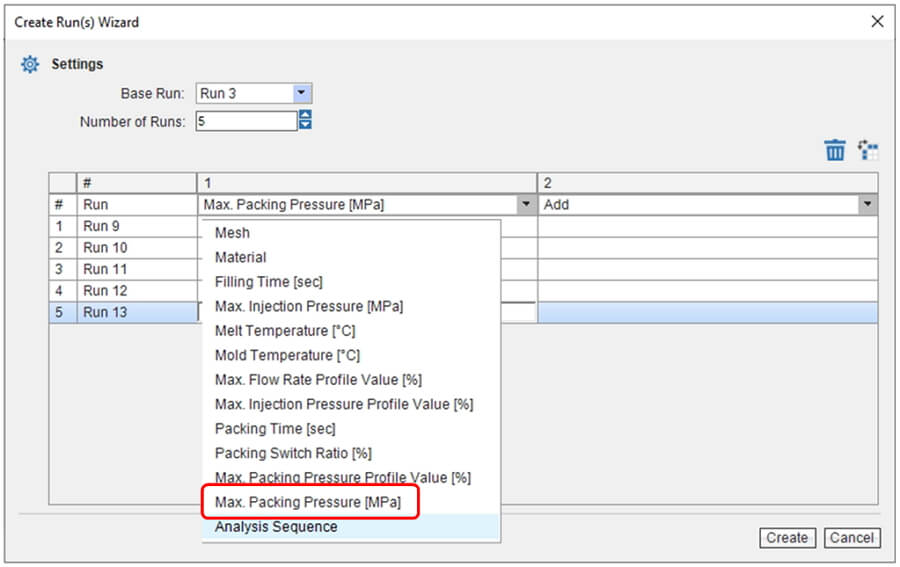

以一个盒装产品为例,用户可于Moldex3D中使用Create Run(s) Wizard中选择最大保压压力后快速完成不同压力之多分析组别设定,如图三所示。

图三 多分析组别设定

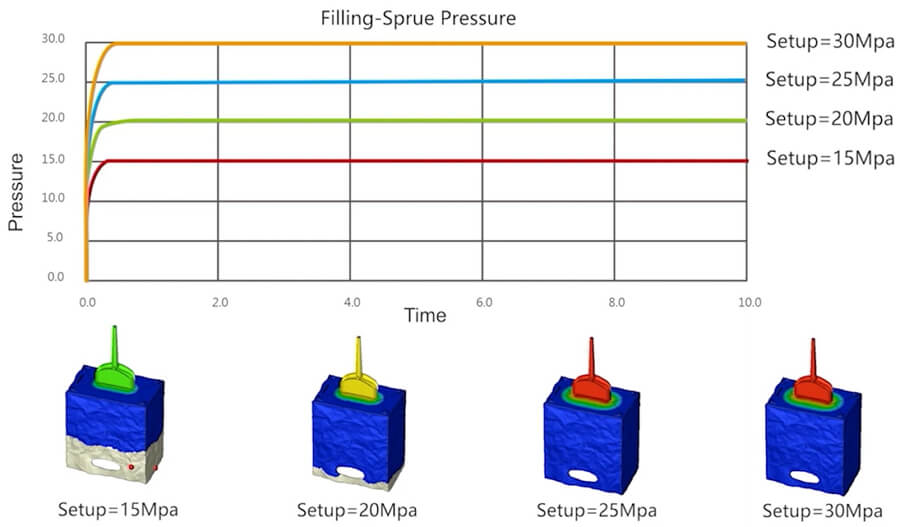

由分析结果可以看出,当压力为25MPa时可充饱产品,如图四所示。因此使用者无需设定超过25MPa之设定压力做为射出压力。Moldex3D可以在试模前了解可行之设定压力条件,减少因为使用试误法导致材料与能源浪费。

图四 不同压力下之产品充填结果

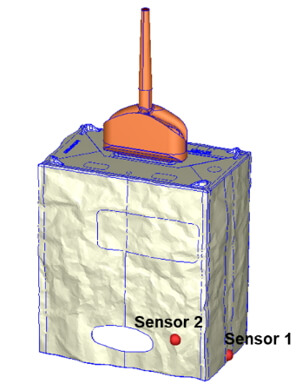

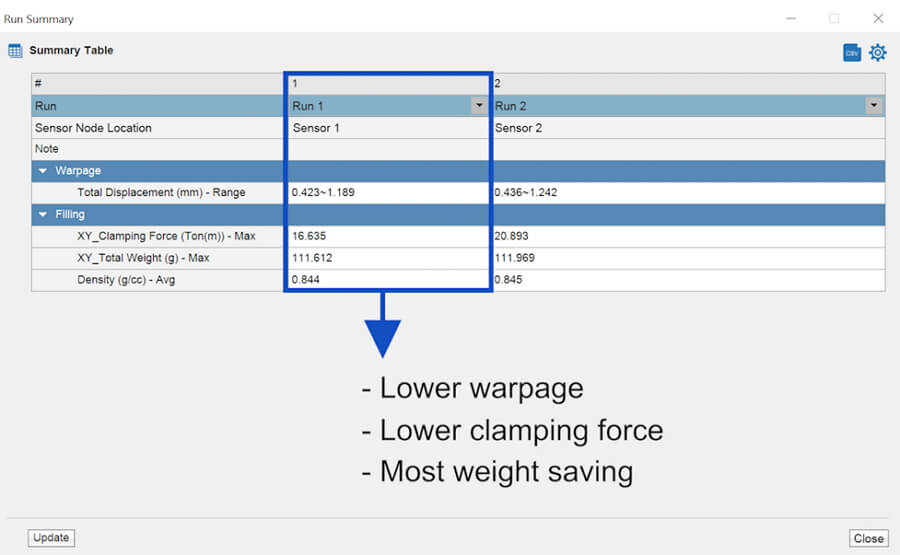

在设定PFA控制参数的位置选择中,CAE的一个优点为可设置多个虚拟感测节点,进行多个传感器在产品中的设置仿真,透过CAE选择适当的PFA控制参数运行位置,进而分析,如图五所示。分析完成后使用Moldex3D Summary table观察不同感测节点下的分析结果,藉此找到适当之感测结果。以此范例而言,由熔胶通过感测节点#1或测节点#2后开始进行PFA控制,如图六所示,于此位置,产品可以得到较佳的收缩和翘曲结果与较低的锁模力,因此可做为后续传感器安装位置的参考。

图五 设置多个虚拟感测节点

图六 不同感测节点之分析结果

图六 不同感测节点之分析结果

透过于Moldex3D中的PFA设定,可于分析结果中呈现不同PFA设定下的熔胶压力变化,图七中分别呈现当PFA等于0.5与0.1下的压力变化,藉此用来评估在实际生产前之适当PFA系数设定值。

图七 不同PFA系数下之压力变化

iMFLUX可以有效地降低因试误法而产生的成本浪费,并且透过分析结果缩短试模次数,进而加快产品量产时间。以往当用户采用iMFLUX制程进行产品生产时,需透过试误的方式寻找适当之射出压力,若要用PFA控制时,如何在生产前选择合适传感器位置,对用户而言一直是头疼的挑战。现在使用者可透过Moldex3D中iMFLUX的仿真功能,评估其优势,并考虑是否导入此制程。当导入此制程后,Moldex3D的模拟能力可帮助使用者找到最佳成型压力、模内压力传感器的位置与分析不同PFA控制的效果。