科盛科技业务处总经理 杨文礼

资深产品副理 谢再新

2016年ANSYS成为年营业额超过10亿美金的工程仿真软件公司,营收规模已超越许多CAD/CAM软件供货商,正式宣告CAE主导设计的时代已经来临。2017年2月,精密量具的知名厂商海克斯康集团更大手笔以8亿3千4百万美金收购了CAE的元老公司MSC Software,不仅象征硬件公司进入数字设计世界的一大步,更意味着真实制造环境的量测数据将与仿真分析紧密结合,协助企业突破产品设计优化与传统制造生产的极限,引领制造业迈向工业4.0的康庄大道。这些变化与整合将持续带动全球机电相关产业的创造与革新,具体而微,相同的设计优化与仿真技术的演进也正在注塑成型与模具设计的世界被循环复制中。

模流分析师的角色转移

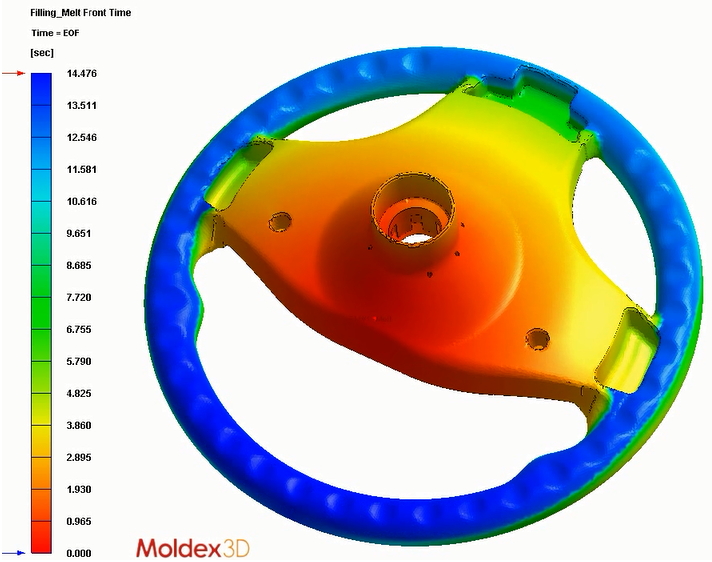

模流分析最早仅被运用于诊断塑料产品设计,协助解决生产问题;如今已进化至被工业界广泛运用于进行产品与模具开发前期的设计、验证与优化,在大多数企业的设计生产流程中扮演不可或缺的角色。这段演变的过程中,全3D的产品与模具设计CAD软件的普遍应用当居首功,而自动化的网格产生工具更是功不可没。早期分析人员往往需要花费数小时甚至数日的时间处理模型、建立网格,才能开始展开分析工作。现在有了全自动的eDesign与BLM (Boundary Layer Mesh)网格产生技术,已可实现单键生成网格,甚至修改产品时同步更新网格的理想。因此标准的模流分析工作已逐渐从专业CAE分析师转移到模具设计师,甚至更上游的产品设计师身上。产品设计与模具设计师也已习惯倚赖模流分析软件来决定浇口位置、平衡流道设计、优化水路配置、解决翘曲问题等等。许多公司甚至已着手将模流分析核心嵌入公司内部的设计导引平台,实现每件产品均经过模流分析自动检验射压上限、收缩量与翘曲变形量的设计品管理想。同时配合内部私有云的计算机丛集平行运算,大幅缩减计算时间,提升反应速度。

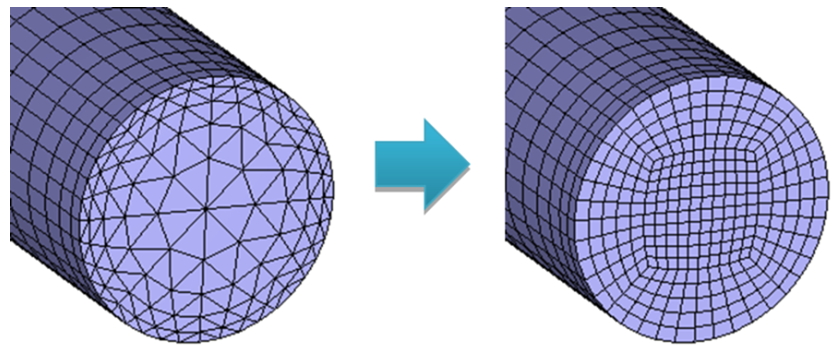

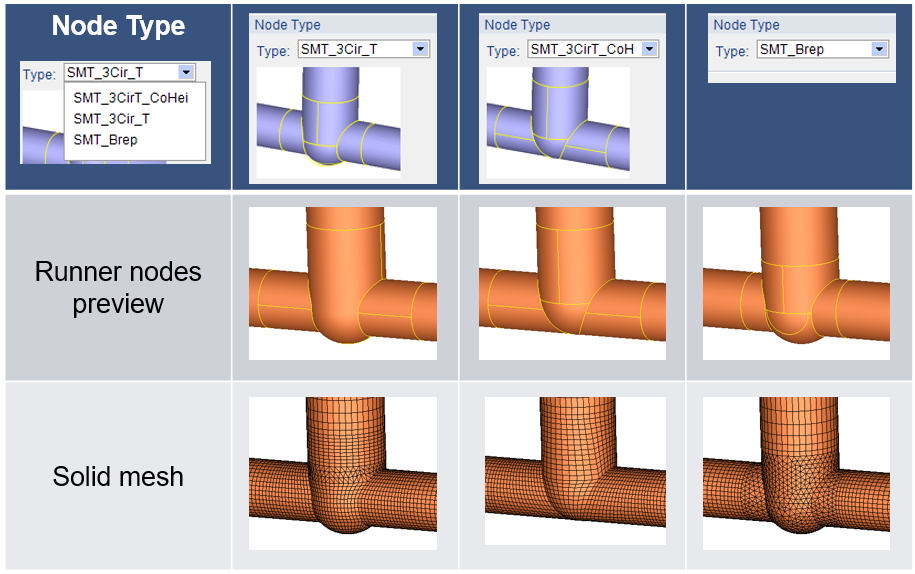

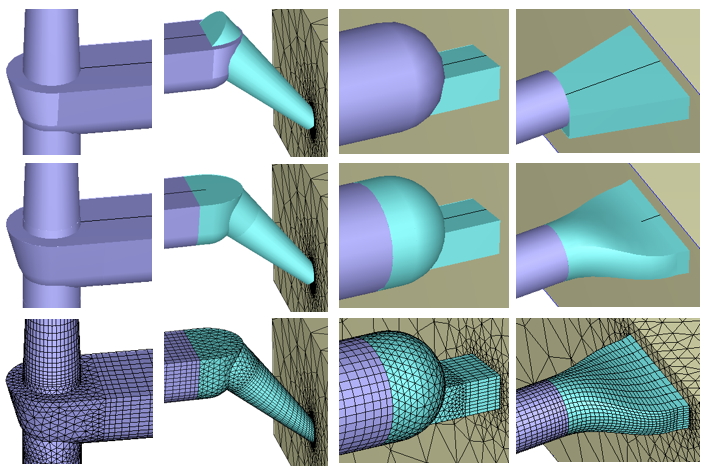

为了协助使用者节省大量时间并且获得适合模流分析的3D流道网格,Moldex3D R15.0的版本发展了新一代的自动化高质量流道网格建构技术。新的流道网格技术可自动生成高解析的六面体网格,提供用户多种节点类型来链接线性流道交界,真实反映流道的原始几何形状,有助于进一步缩短计算时间并提升模拟精准度。

图一 六面体实体网格(Hexa-based solid mesh)

图二 节点型式(Node types)、节点预览(Node Preview)等多项特色

图三 针对浇口的部份特别加强,可选择符合常用的浇口节点型式来产生网格

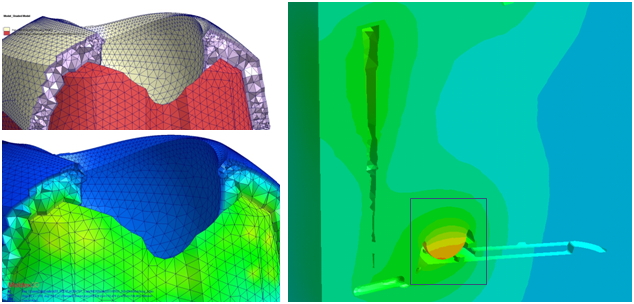

「非匹配网格」技术的诞生使产品与嵌件间的网格界面无需连续与数量对应,即可进行模拟分析,并能取得正确的模拟结果分布及连动性组件变形预测。Moldex3D R15.0的非匹配网格技术由原先仅支持嵌件(part insert)扩展至支持模座网格,克服产品与嵌件网格节点不匹配的条件下无法预先自动建构3D实体模座网格的限制,让使用者可加快模座网格的处理效率及分析准确度,让所有使用者都能体验高质量网格技术带来的模拟分析效率和精准度。

图四 非匹配模座网格与分析结果

从模拟到完全仿真

工程师对于CAE的需求与期待永无止境。除了标准注塑成型制程的模拟分析之外,模流分析功能现已涵盖射出压缩成型、压缩成型、金属粉末注塑成型等特殊制程。短纤与长纤的纤维强化复材在射出成型过程中的纤维排向与FEA集成分析,更是Moldex3D被公认的先进功能,并已获得全球先进汽车制造商与工程塑料厂商的一致认同与采用。Moldex3D R15.0更进一步将这些优点扩展至纤维复材的压缩成型制程分析,协助用户设计、优化大型纤维强化复材的制造工艺。

除了完整支持纤维强化复材制程之外,随着汽车轻量化与低油耗的要求逐年提升,Moldex3D早已将气体辅助注塑、水辅助注塑、微细发泡(代表性技术:Trexel公司的MuCell®)、热塑性塑料化学发泡等先进成型技术纳入模拟预测的范围,并已取得很好的验证数据与使用经验。的 R15.0化学发泡成型模块更新增支持的聚氨酯(Polyurethane, PU)发泡制程,考虑熔胶在模腔中的交联动力学 (Curing Kinetics)和发泡动力学(Foaming Kinetics)计算。透过聚氨酯发泡模拟分析,用户就能够更了解制造过程并准确地预测充填和发泡阶段的动态行为、确认注塑条件与原料注入的优化控制,并藉此优化产品设计,更容易评估和决定适合的生产条件。

图五 PU化学发泡成型制程的应用案例

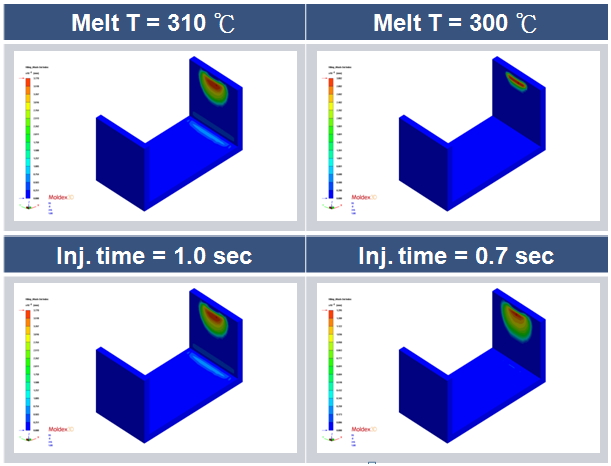

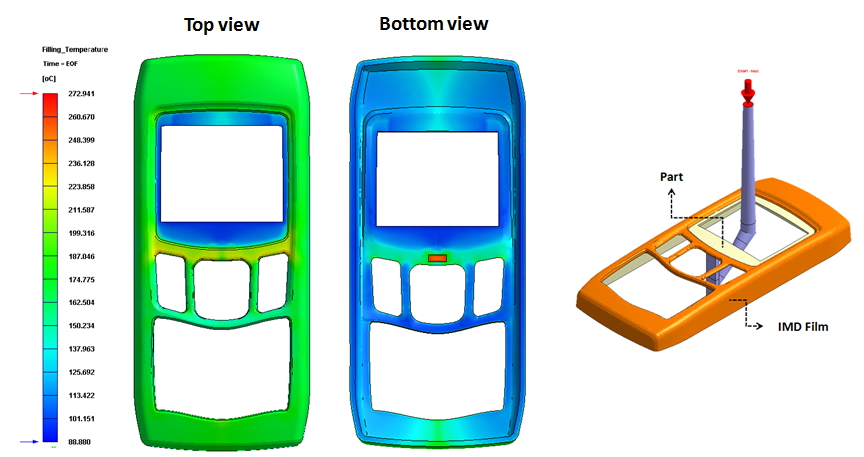

近年来模内装饰的注塑成型生产虽已普及,但仍面临许多油墨冲刷、皱折变形等成型工艺的挑战,造成产品开发的成本攀升与时程延宕。Moldex3D R15.0提供专用的分析功能,在模内装饰仿真前处理流程中支持薄膜边界选项,协助用户以更快速、简单且精准的方式,处理饰件网格层。同时提供「冲刷指数」让产品设计者预测冲刷状况,确保高质量模内装饰产品的产出。

图六 不同成型条件的冲刷指数结果比较

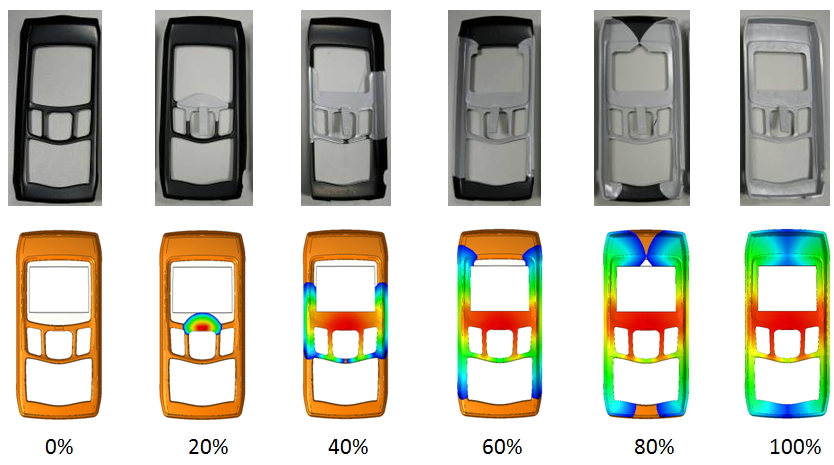

藉由分析除了可以预测出与实际结果相当吻合的流动波前,更因为考虑薄膜的热传效应,可了解成型过程中的热迟滞(heat hesitation)现象;此现象正因为是装饰层的热传导能力较差所造成。

图七 流动波前与实验结果的比对

图八 模内装饰分析产品表面温度分布

3D打印则是另一个已经开始更改模具设计面貌的新技术。随着各国供货商大举切入该领域,3D金属打印设备的价格节节滑落,金属粉末的成本逐年降低,直接打印中小型模具已经成为完全可以实现的理想了。中大型模具也可以结合传统模具制造工艺与3D打印,消除加强肋与孔洞外围的积热问题。除了大幅减少所需加工设备的种类与数量之外,优点就是冷却水路设计的灵活度。3D随型冷却(conformal cooling)可以轻易冷却模具各个角落,不仅可以大幅缩减冷却时间,更能减少翘曲变形与产品表面的凹痕。设计过程中,通过Moldex3D提供的随型水路生成功能(Cooling Channel Designer)可以缩减绘制水路的时间,并且利用3D CFD功能检查每条水路是否达到足够的紊流程度,以确保冷却速率,并且估算所需的压力与冷却帮浦的规格。再以冷却分析结合翘曲分析评估传统水路与随型冷却二者在模具制造成本与量产时冷却时间的缩减、质量稳定性的提升的生产成本与效益评估。诚如上面所述,全面使用3D打印技术制造模具正在快速改变模具制造的风貌,并且引领随型冷却水路的普遍化。

风起「云」涌 迎向4.0

云计算的潮流风起云涌,不仅大幅带动电子商务与人工智能的发展,同时也逐渐成为CAE软件供货商与用户思考下世代计算资源的投资与配置时的重要选项之一。在公有云的设计信息保密考虑未完全消弭之前,许多企业已纷纷在企业内部采用丛集计算(cluster computing)架构对应CAE计算的巨量内存与计算时间的需求。举例来说,ANSYS与ABAQUS等知名软件早已支持丛集运算,在数千颗核心上平行运算LS-DYNA求解汽车碰撞问题,更是汽车行业例行的分析验证工作。同样的,Moldex3D亦快一步其他模流分析软件,可以通过串接多台标准PC取得十数倍以上的计算加速,轻松满足千万元素等级项目的计算需求。倘若将同样的配置放在云上,就立刻可以满足广大用户的计算需求,平日用量少或用量突增的用户可采随需使用(pay-per-use)的弹性方式取得计算所需的软件功能与硬件资源。随着智财保护、网络安全、传输带宽等技术的日益成熟,企业也开始以更开放的光看待云计算所带来的优点,Moldex3D即将推出的云计算,值得所有企业关注。

当设计生产制造流程中有更多的企业成员运用模流分析提升企业竞争力之际,意味着更丰富的计算数据将被产出,结合现场实际量测的各项数据汇入企业宝贵生产经验的大数据库,成为企业迈向工业4.0不可或缺的基石。Moldex3D R15.0的iSLM模块将协助用户管理、分析这些数据,协助企业探勘宝贵的设计与制造生产经验。