科盛科技 研究发展部 工程师 钟智宜

简介

温度循环试验 (Thermal Cycling tests, TCT) 是一种于IC产业可靠度测试当中的重要测试项目之一。用以测试产品于反复升降的环境温度下,是否能够在设计的周期内维持其质量。TCT试验内容是将封装好的产品放入控温环境中,以每分钟5至15度的温度变化率使产品反复承受一连串的高低温变化。最常见的破坏模式来自于产品内部组件因为热膨胀系数差异(CTE differences) 较大而反复受到产品内部组件交界面热应力与降温周期中累积的残余应力(residual stress)影响,最终造成组件间脱层、组件断裂或是最常见的锡裂(Solder crack)。

实务上,从组件产品设计、开模、封装到实际进行温度循环试验往往需要耗费大量的时间、人力以及物力。因此,如何以计算机仿真温度循环试验,并将模拟中预测之热循环次数作为设计变更、设计优化的参考依据,进而加速整体流程及节省开发成本,就成为一个重要的议题。

热疲劳模型

为了模拟热疲劳破坏(Thermal fatigue)现象,有许多研究提出热疲劳模型(Thermal fatigue model),可依照模型采用的物理量区分为三大类:应力(Stress base)、应变(Strain base) 以及能量(Energy base) 的模型。其中又以基于应变的 Coffin-Manson Model 最为广泛的被使用于预测较低循环周期的疲劳破坏(Wang et al 2017)。Coffin-Manson Model 预测的循环周期模型为:

此模型以材料延性疲劳参数(Fatigue ductility coefficient) 、塑性应变量值(amplitude of plastic strain)

、塑性应变量值(amplitude of plastic strain) 与延性疲劳指数(Fatigue ductility exponent)

与延性疲劳指数(Fatigue ductility exponent) 以预测疲劳周期数

以预测疲劳周期数 。延性疲劳指数

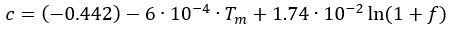

。延性疲劳指数 可经由 Modified Coffin-Manson Model:

可经由 Modified Coffin-Manson Model:

为周期平均温度,

为周期平均温度, 为周期频率(Cycle/day)。

为周期频率(Cycle/day)。

塑性应变模型

热疲劳模型参数除了可由查表或实验取得的材料延性疲劳参数 ;以及经由欲模拟的热循环试验参数可得之周期平均温度

;以及经由欲模拟的热循环试验参数可得之周期平均温度 与周期频率

与周期频率 。而较难直接从固体力学分析结果得到的参数,塑性应变量值

。而较难直接从固体力学分析结果得到的参数,塑性应变量值 ,则可以通过分析的材料特性,找寻对应的塑性应变模型进行预估。

,则可以通过分析的材料特性,找寻对应的塑性应变模型进行预估。

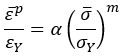

对于较常发生热疲劳破坏的金属IC组件:锡球(Solder ball)或是导线架(Lead frame)。其塑性行为可透过考虑各向同性硬化(Isotropic-hardening) 的Prandtl-Reuss Model计算。

其中 为单向拉伸降伏应力(uniaxial yield stress)、

为单向拉伸降伏应力(uniaxial yield stress)、 为等效塑性应变(plastic equivalent strain)、

为等效塑性应变(plastic equivalent strain)、 参照降伏应变(reference strain component)、

参照降伏应变(reference strain component)、 von Mises 应力、

von Mises 应力、 为无因次材料参数(non-dimensional material constant)与

为无因次材料参数(non-dimensional material constant)与 (power-law hardening exponent)。此模型适用于反复载重的每次循环并未达到试体塑性,使其发生永久形变的案例中较为适合。

(power-law hardening exponent)。此模型适用于反复载重的每次循环并未达到试体塑性,使其发生永久形变的案例中较为适合。

热循环试验模拟分析

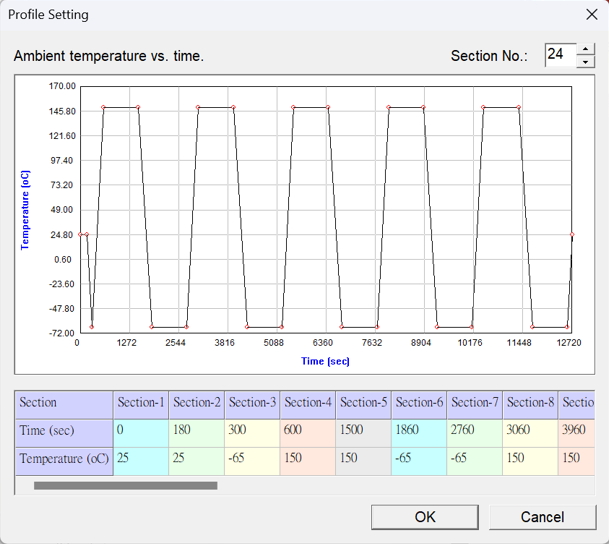

本研究以Moldex3D Stress 分析中考虑材料非线性的 PMC(post mold curing) 求解器,输入温度循环试验中的温度与时间关系进行分析。

图一 后熟化制程中设定环境温度

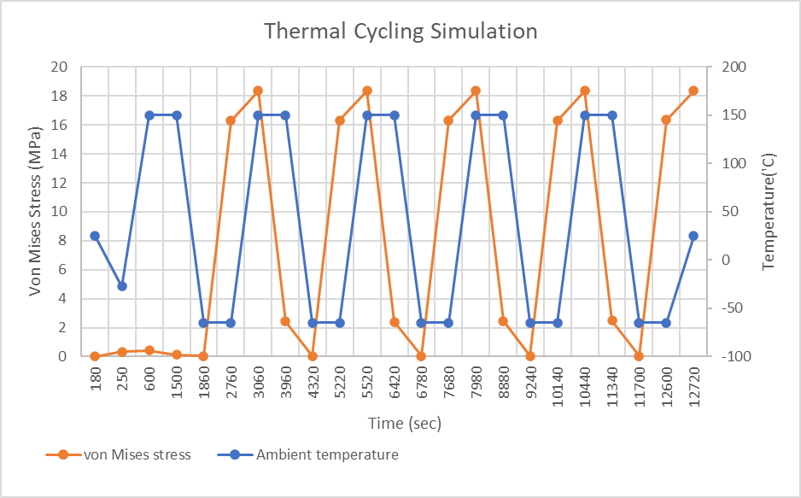

以分析结果中各循环中残余应力中的von Mises stress最大值处作为热疲劳破坏的观察点,并将设定的温度与Von Mises应力分析结果关系制图如下:

图二 内部应力与温度随环境温度变化

透过前述的塑性应变Prandtl-Reuss 模型,以材料的降伏应力与von Mises stress 估算等效塑性应变。将本次仿真结果的平均温度、循环频率等信息输出,再由 Modified Coffin-Manson 模型即可估计出至破坏所需的循环次数。

结论

本文藉由Moldex3D中具有考虑材料黏弹性的Post mold curing 求解器,输入热循环试验的环境温度、以及所对应的时间,用以计算在TCT试验中随着时间与温度变化的应力分布。将应力分布中von Mise Stress量值最大处纪录为最可能发生热疲劳且破坏的位置。对该点应力状态随着时间变化估算出等效塑性应变量值,最后以热疲劳模型预估在相同条件下,达到破坏所需要的循环次数。

目前采用的热疲劳与塑性应变模型都是选择较广泛适用的模型且针对机械行为较单纯的金属材料分析,惟所采用的模型中尚有参数需要经由更完整的实验取得。未来可针对使用者选用的材料,建议用户选择最适合的模型,并透过验证过的材料参数,回馈一个准确的循环数预估值供使用者参考。Moldex3D 也会持续优化计算核心及流程,更好地将CAE导入可靠度分析当中,以加速产品周期。