在射出成型制程中使用热流道系统,可提高生产塑料产品的效率,因此近年来已被广泛应用;若同时搭配多模穴设计,则可进一步节省制造过程中材料和能源消耗。虽然热流道系统的单位成本高于传统冷流道,但若应用在大量生产,将可有效降低整体成本支出,带来较高的投资报酬率。如瓶盖、化妆品容器等须大量制造的产品,目前皆已普遍引进热流道系统。为了加速生产以满足市场需求,制造者往往会在热流道系统中添加更多的热嘴。3D模流分析也常被用来验证热流道系统设计,协助预测剪切生热及流动平衡现象。然而,由于多模穴设计的网格模型远大于单模穴,若使用传统模拟技术,常无法有效率获得分析结果,因此使用者常采对称设定或手动建立Hybrid网格的方式,以缩短分析时间。尽管如此,当模穴数量过多(例如大于64模穴)时,这些方法对于缩短分析时间效果仍然效果有限。

针对热流道系统的仿真,Moldex3D目前已被普遍应用于热流道设计验证,包括流道直径和长度、流动平衡、压力降及迟滞时间等。此外Moldex3D进阶热流道分析模块则可以为进阶的热流道应用提供更深入的分析。至于要解决模拟时间过长的问题,版的Moldex3D R14进一步提供稳态热流道分析功能,可大幅缩短模拟时间达20倍以上。

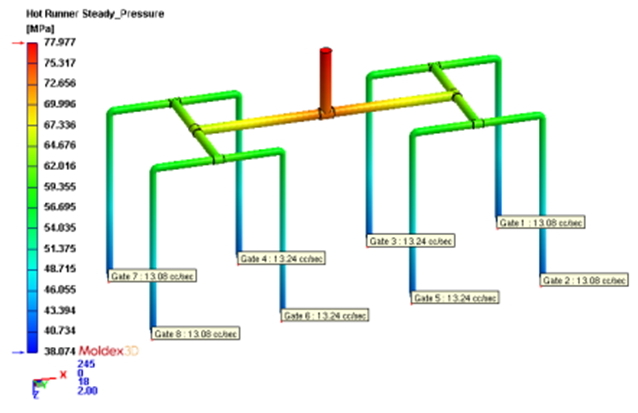

图一 Moldex3D稳态热流道分析

图一 Moldex3D稳态热流道分析

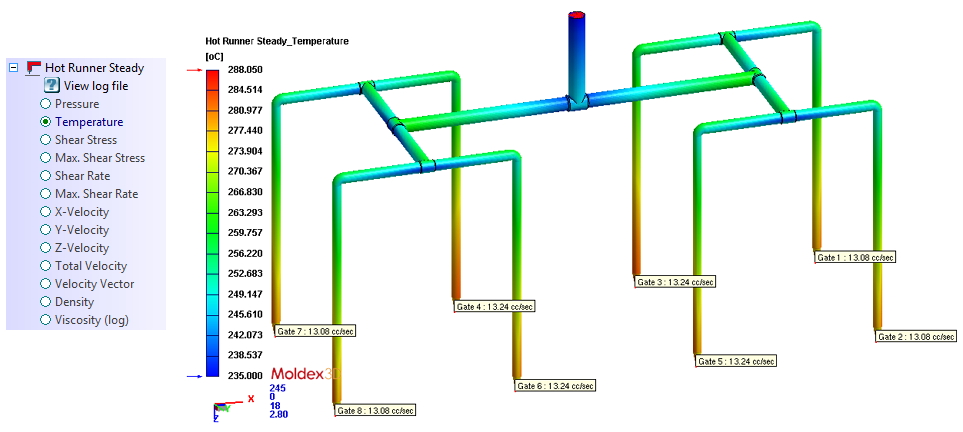

Moldex3D稳态热流道分析中,解决器可根据热流道配置进行分析,以获取各浇口的流率等结果(图二),提供使用者了解流动行为的宝贵信息。透过稳态热流道分析,使用者可侦测出潜在的流动平衡问题,以利及早做适当的设计变更,达到全面优化热流道设计。

图二 稳态热流道分析结果

图二 稳态热流道分析结果

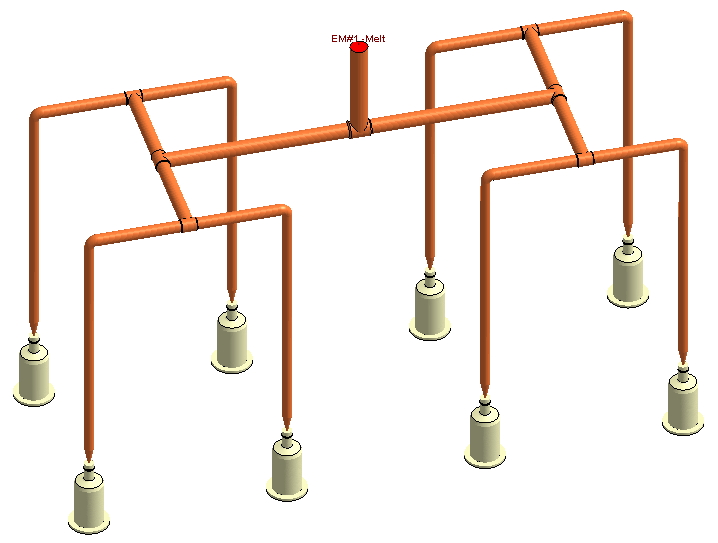

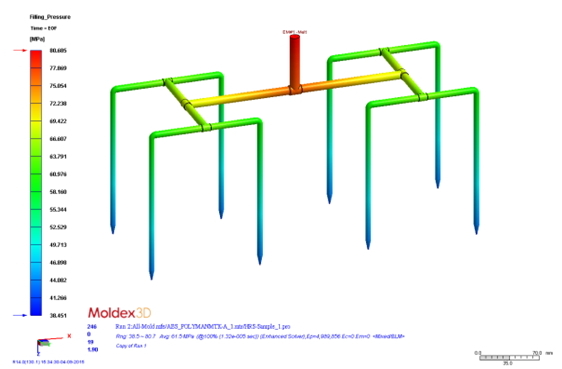

图三为有8个热嘴的热流道系统;以稳态热流道分析进行模拟,只需要8分钟即可完成分析,但若以一般流动分析进行模拟,则须耗费2.6小时,速度相差20倍(表一)。此外,从表中也可看出,稳态热流道分析虽然模拟时间缩短,但压力降的分析结果(39.90MPa)仍非常接近流动分析结果(39.72),二者差距小于1MPa。

图三 有8个热嘴的热流道案例

图三 有8个热嘴的热流道案例

| 分析功能 | 流动分析 | 稳态热流道分析 |

| 须进行分析计算的总网格数量 | 4,989,856 (热流道+8模穴) |

1,024,320 (仅分析热流道) |

| 分析时间 | 157 min | 8 min |

| 热流道压力降 |  |

|

| 39.72 MPa | 39.90 MPa |

表一 流动分析和稳态热流道分析的网格数量和计算时间比较

由上述案例可知,稳态热流道分析不只能带来高准确度的模拟结果,更可大幅缩短分析计算时间,让使用者在有限的分析时间里,有机会充分进行设计变更,完成提高热流道系统开发效率、节省模具修改及材料成本。