树脂转注成型(Resin Transfer Molding, RTM) 是目前广泛应用于生产复合材料产品的一项制程技术,可大幅缩短制程时间。此外,RTM含芯材的三明治结构是用不同材料堆栈出的迭层设计,可达到轻量化效果,常应用于制造风力叶片和飞机零组件,并同时强化FRP制品的结构特性。

RTM制程在进行模拟分析的阶段时,往往会遇到分析结果与实际生产不符的情形。当RTM产品迭层设计越复杂、产品肉厚越厚,流动差异就会越来越明显。由于传统的2D或2.5D模拟技术无法充分反映RTM产品在厚度方向的迭层材料差异及真实几何数据,材料会变得均一化、失去材料差异的信息,导致无法掌握产品厚度方向的流动行为。

为了解决此难题,Moldex3D团队研发出真实三维模拟技术,即使几何复杂或是材料差异,仍可以忠实呈现流动行为,让使用者得以进一步观察树脂在纤维组成结构下的流动行为。

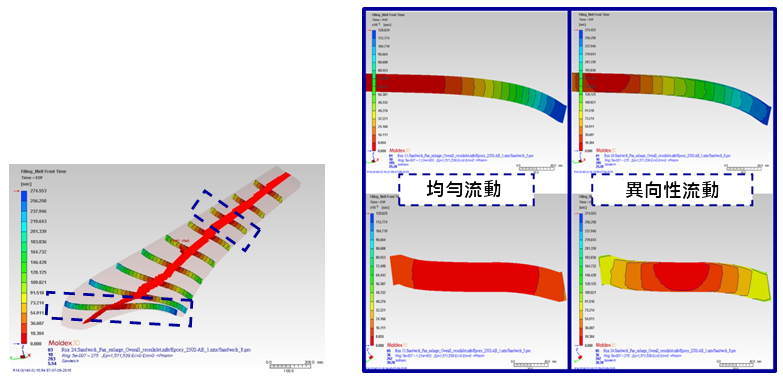

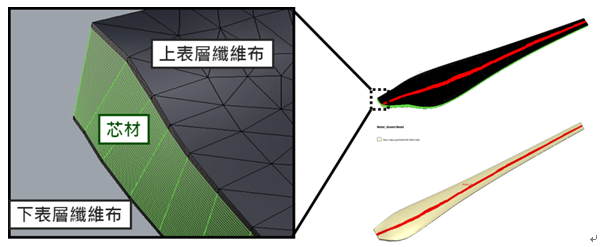

以下为应用真实三维模拟技术在风力叶片上的实际案例。以风力叶片为例 (图一),其三明治结构是具有芯层和表层不同材料的纤维迭层设计。该案例的迭层设计是将厚度1.24mm的纤维布铺在芯材上下表面,充填时将浇口置于表层中央,沿着叶片长度方向铺放,流体SWANCOR 2502-A/B在1atm恒压灌注下往叶面两侧流动。

图一 风力叶片的三明治结构设计

图一 风力叶片的三明治结构设计

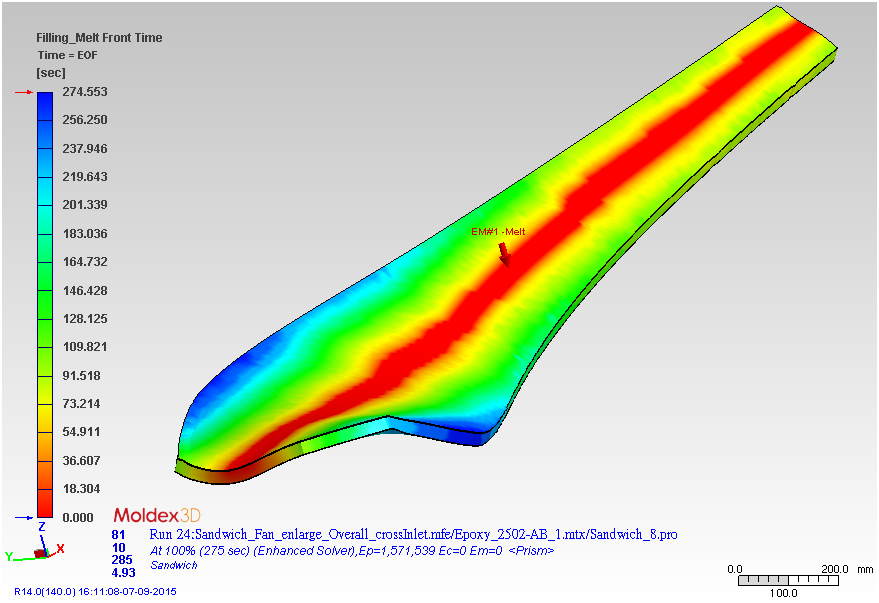

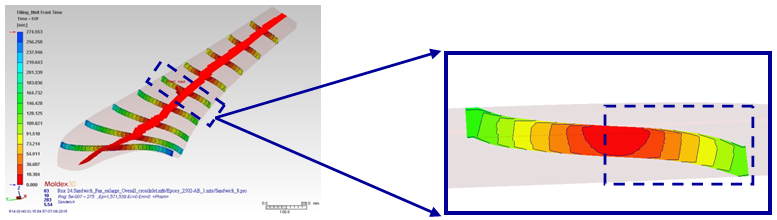

图二及图三为Moldex3D仿真风力叶片三明治结构设计的结果。图二显示充填完毕时表面波前时间分布,可看到就算迭层厚度很厚,但芯材厚度方向易渗透的特性,使上表层和下表层树脂流动波前时间差异不大。图三为树脂在厚度方向的流动差异,将多个区域厚度剖面,结果显示易流动的芯材会主导波前流动方向,表层波前则因纤维布渗透率低而流动较慢。

图二 风力叶片的三明治结构设计在充填完毕的流动波前时间分析

图二 风力叶片的三明治结构设计在充填完毕的流动波前时间分析

图三 对象在厚度方向剖面的流动波前时间分析

图三 对象在厚度方向剖面的流动波前时间分析

相较于三维模拟技术,传统2D仿真只能够单一区域横截面方式进行模拟,无法考虑曲面几何对流动灌注的影响;而厚度均一化的2.5D模拟则无法呈现厚度方向受迭层材料差异产生的流动影响。此外,传统2D模拟只考虑面向方向的流动行为,不能完整反映曲率几何数值。在2D及2.5D模拟分析时,厚度方向的流动行为变量会被视为不变,材料渗透性及多孔性的影响则被忽略,在实际成型时,结果将与模拟分析时产生极大落差。图四中,设定厚度方向均一及非均一材料之不同迭层设计,以比较在三维模拟结果中的差异。从图四比对结果可看出,厚度方向流动会因材料设定不同而产生非均向流动,进而产生与单一材料不同的流动行为。

从以上案例可以得知,三维模拟与2.5D模拟最大的差异在于:三维模拟可一次性地计算三维流场分布,不必均一化厚度方向材料参数或分成多个剖面多次模拟,能够真实反应曲面几何、迭层材料差异产生的流动分析结果。三维模拟技术是目前CAE技术中能真实分析树脂在纤维介质中的流动行为,并且能真正优化RTM制程的技术,帮助使用者在设计时间,得以准确预测实际制造结果,大幅提高效率、节省时间成本。