2024年1月5日 — 零组件的有效开发日益依赖模拟技术。将资源投入到精确的早期设计模拟中,可以减少原型阶段的迭代循环,简化整体模具验证过程,从而节省大量成本。为展示模拟技术在这一领域的卓越应用,Moldex3D最近与美国信越硅胶公司及其合作伙伴M.R. Mold & Engineering携手合作,共同应对并了解液态硅橡胶(LSR)成型的复杂挑战。

这项合作研究基于信越提供的光学LSR牌号,聚焦于模具、注射和固化缺陷。展示性的模具设计是有策略性的,拥有四个型腔,其中两个向上,两个向下,突显了在LSR成型中地心引力的微妙影响。

挑战与解决方案

- 包封、喷射和不平衡充填:团队使用Moldex3D的实验设计(DOE)功能,模拟了20-30个不同的浇口位置,确定了最佳的设计参数,提供了对这些挑战的预防性解决方案。

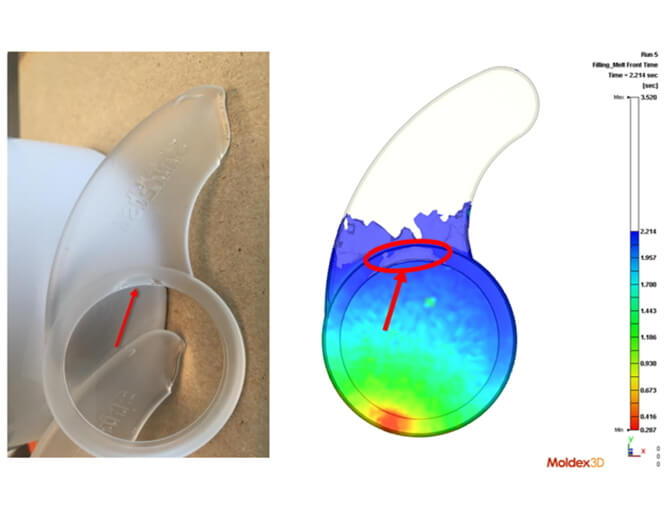

- 包封和喷射问题:通过模拟提前检查浇口位置、大小、熔体黏度、充填时间等,以避免空气困留和后期的喷射问题。

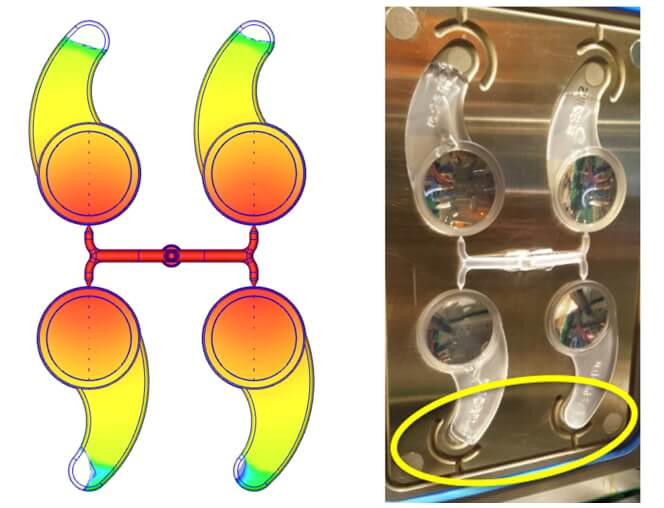

- 不平衡充填问题:使用模拟找到最佳的充填速度和方向,减轻地心引力对底部两个型腔的影响,确保成型平衡。

- 固化问题:通过模拟评估周期时间,防止出现延迟固化区域,确保零件的完全固化。

图1 – 包封

图2 –不平衡充填

这项合作项目不仅强调了模拟技术在LSR成型中的重要性,还突显了Moldex3D与行业领先企业携手合作的承诺。在模具建造之前进行模拟能够预见并有效解决成型挑战,为行业提供更高效的解决方案。