实现未来塑造

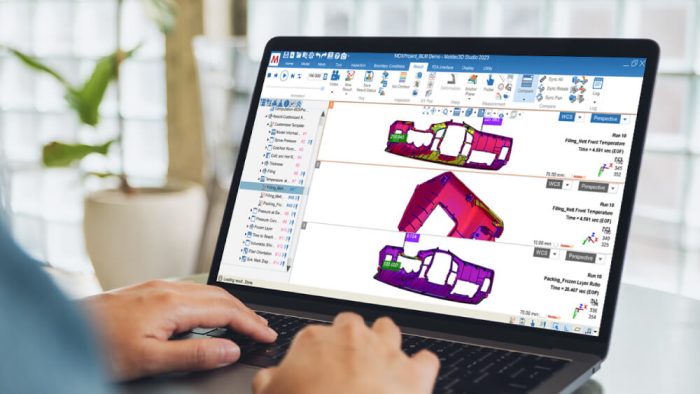

探索Moldex3D 2023,了解可靠性、高效率、功能增强和工作流程自由化四大概念。利用最新的软件和技术,在验证设计和可制造性方面更进一步,达成数字双生,无缝连接虚拟与真实。

可靠性

持续增强模流分析准确度,提升求解器功能,扩展各种制程的模拟能力,同时精化材料库数据,提高效能,最大化仿真价值。

求解器性能增强

翘曲分析验证强化

各种不同的材料有着不同材料特性,都会对收缩翘曲的结果产生影响。

Moldex3D成型技术研发中心,过去一年使用近400种不同材料进行真实射出实验,将收缩率、重量、尺寸与结晶度的结果与模拟结果相互比对,藉此优化材料库中的材料参数。

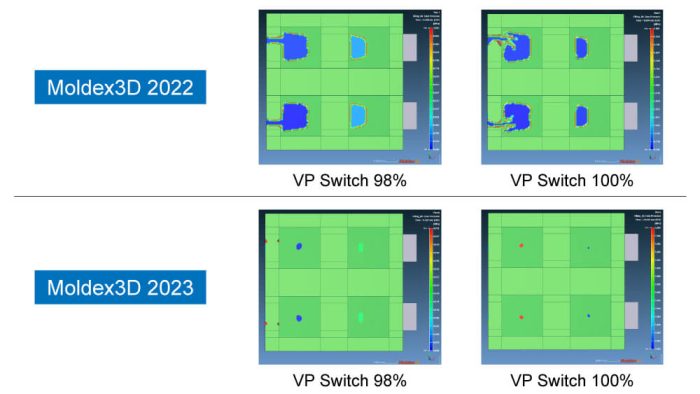

模穴内空气预测优化

模具设计都必须考虑排气沟设计,让产品能够顺利成型,避免缺料与焦痕等问题的发生。

Moldex3D 2023 升级排气分析功能,包含其中的空气可压缩性计算与空气温度算法,准确仿真填充过程中模穴内空气的温度与压力变化,具体规划并比较各种排气设计。

更完整的冷却水路计算

要让产品能够顺利冷却,必须考虑冷却水路的流速与散热效率。一般来说,产品的形状越复杂,水路的设计也更不规则,有时甚至需要使用异形水路,各种水路的结构都是变因,深刻影响模流分析的准确度。

Moldex3D 2023让冷却水路的几何与网格建立更顺畅直观,使用者可以直接设定参数,让系统根据数据自动建立隔板式水路和冷却水路网格,加速整体模流分析的效率。

此外,我们也支持歧管水路的建立与模拟,在模具外部增加水路设计,在模流考虑模温机的实际影响, 让冷却水路流速与散热效率的计算更精准。

材料数据库优化

强化材料数据库参数正确性与易用性

材料数据对于获得正确的模拟结果至关重要,我们应用大数据统计分析和图表可视化的科学方法验证并提升塑料数据库的可靠度。全新的接口与更细致的材料比对功能,让材料库清楚易用。

高效率

藉由更强大的网格修复工具以及浇口水路精灵,快速获得所需的结果,再搭配云平台计算部署能力与更完善的iSLM数据管理平台,让每个任务事半功倍。

计算能力跃进

计算效能提升

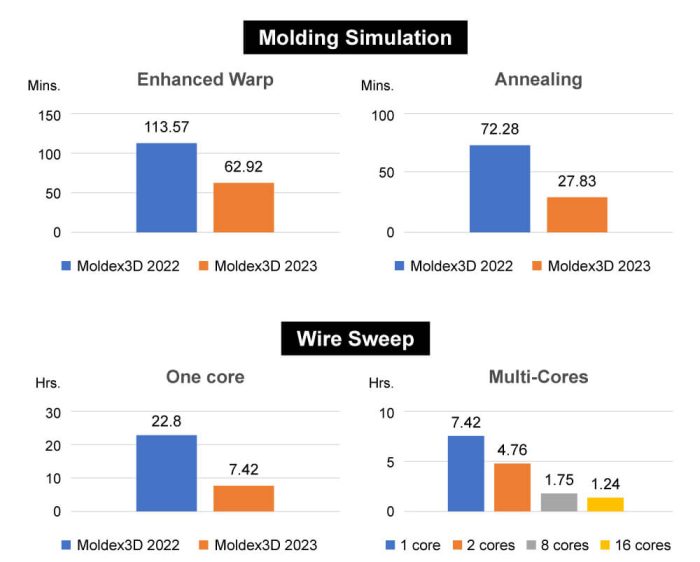

在多核心计算机逐渐普及的时代,利用平行运算能大幅的减少模流分析计算时间。Moldex3D支持多核 / 多处理器 / 丛集计算机平行运算,有效缩短等待时间,且让用户能弹性分配设备,最大化计算资源。

透过验证,在8 核心及168 万网格的条件下进行运算,Enhanced Warp 分析速度提升50%、Annealing 提升80%。

IC 封装金线偏移计算,当使用16 核心执行5万条金线偏移时,Moldex3D 2023 计算效能提升近20 倍,大幅提升模拟计算效率。

拓展云端计算

Moldex3D Cloud-Connect

随着HPC高性能运算的进步,若能善用云端资源,可以让企业的竞争力更上一层楼。

最新的Moldex3D Cloud-Connect云端计算解决方案,只需要40分钟,就能在AWS、Azure以及Google上部署并安装最新版的Moldex3D,还能依照需求调整计算规模,让高效率实际应用在工作上。

我们更支持自动开关机功能,让企业在使用计时方案时,最多可以省下近72%的花费,有效控制成本,实现真正的随选随用。

更快的设计与分析流程

SYNC智能设计平台

产品开发过程,CAE与CAD 两者间是相互分离的。跨部门间共享及处理不同环境下的数据、转换及导出汇入档案,已成为工程师的日常。

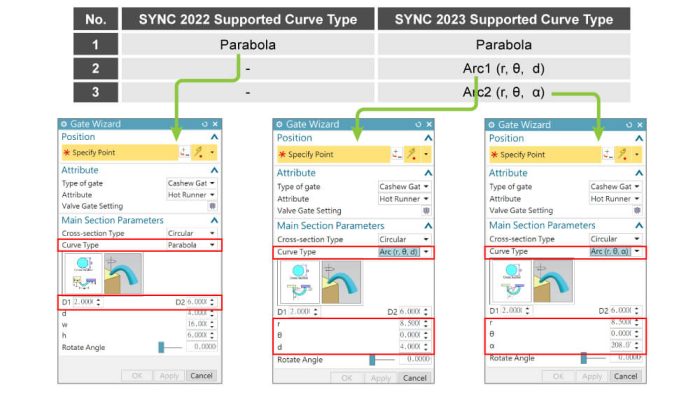

Moldex3D SYNC 帮您解决繁琐的工作日常,将CAE 与CAD 软件完全整合,让您能直接在CAD 软件上进行模流分析,且Moldex3D SYNC 同时支持NX、Creo 和Solidworks ,直接读取原生档案,避免模型破面,强化网格质量,无需烦恼平台差异。

为提升优化设计变更的效率,Moldex3D SYNC 提供设计参数优化(DPS)功能,让您能依照产品需求,设定几何参数范围,用平行坐标图方式呈现结果,再依照需求找出最适合的参数。结果报告方面,sDFM功能让您能自定义产品要求,执行分析后就能直接在SYNC上查看缺陷,进行多参数或是多目标的比较,达到产品设计优化!

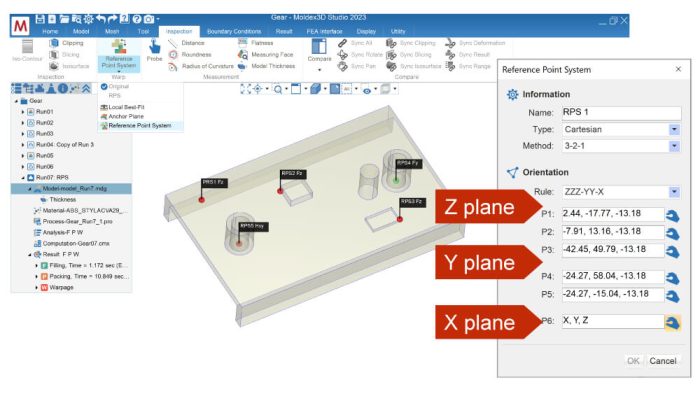

参考点系统

透过模流分析,我们可以快速的得到开模后产品的变形数据并判读是否在容许范围内,过去这些数据需参考现场量测夹治具的摆设进行坐标转换,才能在相同坐标基准下进行比对。

现在,Moldex3D Studio 支持参考点系统(Reference Point System),可依据实际夹治具及量测产品的摆放位置,快速的在Studio自定义量测坐标,协助开发端及品保在工程及试产阶段的成品尺寸量测数据更直观的与模拟结果比对,不需再手动计算转换坐标。

Moldex3D iSLM

智能成型数据管理平台

iSLM为针对「模具设计」与「塑料成型」打造的数据管理平台,可记录产品开发流程、保留每笔CAE模拟项目、撷取重要参数以利搜寻、比对。透过建立大数据数据库,企业能掌握工作分配、项目时程,且能自建质量指针,快速判断产品质量。

iSLM新增以图搜图功能,只要上传3D CAD档,即可在动辄数百笔的数据库中搜寻相似几何文件,节省人工浏览、比对时间,达成知识管理的目标。

另外,我们也强化科学试模功能,透过试模现场数据输入,如射出压力、产品重量,搭配Moldex3D软件仿真结果,让企业进入智能制造的新领域。

Moldex3D 智能制造

模流分析与机台生产双向整合

要如何在模流分析与真实射出之间建立有效的相互连结,不论是将最适合的结果参数准确的汇入至机台、或是将机台特性代入至模流软件中,一直是我们的努力目标。

Moldex3D 2023 整合FANUC以及Sumitomo的射出机台,使用者可以将射出机台的成型条件与响应曲线汇入至Moldex3D,让模流软件能够使用更准确机台数据进行模流分析,并能将优化后的射出参数汇回给机台,大幅度降低试模的时间,达成虚实整合,协助企业进入智慧生产的新领域。

创新射出成型工艺

iMFLUX制程工艺

Moldex3D与时俱进,新增iMFLUX制程模拟。iMFLUX独特的低定压射出能在更短周期打造出较低变形的产品。透过Moldex3D 2023,使用者能在跨入此制程前先评估效益;导入后也能依据模拟结果找出最佳成型窗口(如,最佳射压),避免过高的无效射压,且能预测熔胶行为以优化模内sensor摆放位置,协助仿真后续PFA(Process Factor A)控制参数设定,达到最适射压调降。

更有效率的网格处理

网格数量简化功能

使用「Simplify」工具简化网格数量,并保留模型特征,在进行大变形分析时,使用简化后的模型,可以大幅减少计算时间,排除不必要的等待。

功能增强

增加MCM光学仿真,优化复合材料铺层模拟,支持更多CAD与CAE文件格式,解决各种复杂挑战。

新增工作流程和支持格式

更全面的光学分析仿真

光学件属于精密射出成型技术,需要考虑折射率、形状控制与光成像等关键因素。然而在面对光学厚件时,大多会使用双射成型方式,不仅提高正确成型机率,还能减少生产周期。

Moldex3D 2023支持双射光学仿真,准确计算第一射的残留应力与热残留应力,让第二射能根据资料正确成型,更方便进行优化或设计变更。在结果方面,也可以输出 Isochromatics 和 Isoclinics 模式的组合,直觉判别仿真结果。

复合材料铺层优化

在复合材料制程中,Moldex3D 在RTM 、SMC上提供更准确的模流分析结果,帮助您达到具轻量化及功能性的要求。

针对越来越多的连续纤铺层的应用,Moldex3D 2023 支持LS-DYNA 或Abaqus 的文件格式,协助复合材料的铺层计算,让模拟结果更加准确,简化原先复杂的分析流程。

结果报告客制化与可视化

判断产品的合格与否,都需要达到相同的品管标准,要如何让不同人制作的结果报告都能依循相同的品管条件与可阅读性,节省时间成本,是每个企业所追寻的目标。

现在您可以在Moldex3D 2023上自定义仿真项目并产生报告,用相同视角、相同条件比对所有模拟结果,明确找出最适合的成型条件。

我们也让射出历程的各项物理量获取更直觉,使用者可直接调整时间轴,洞察每个时间点融胶在模穴里的波前流动及温度压力等变化。

自由化

透过更全面的API功能建构属于自己的模流步骤,在Moldex3D Cloud Service上使用QHR、iMolding与MHC,解锁更高效工作流程。

Moldex3D API

更多API支持功能

CAE软件的操作与仿真结果的解读,需要一定的技术门坎以及人力的投入。在技术人力有限的情况下,如何导入自动化,减少时间的花费、提高分析流程效率就更显重要。

最新的 Moldex3D API 协助您将重复性操作撰写成可重复执行的程序。用户可自定义分析流程及调整参数,打造最适合的自动化工作流程。

进行设计优化的时候,不论是调整任一成型参数或仅变更材料,在传统分析流程中都需重复操作前后处理及step-by-step的软件设定才能开始进行运算。

藉由Moldex3D API的协助,高重复性的流程及成型参数设定都可自动化,透过使用者于文本文件自定义的参数将高重复性的流程化繁为简。例如网格形式(网格尺寸、BLM层数)、材料与成型条件都可透过API将流程自动化,可降低参数设定时间及提升效率。同时,企业也可透过API设计标准化流程,降低人为失误操作,节省更多时间成本。

Moldiverse

MHC材料云

以通过ISO17025认证的Moldex3D材料量测中心多年累积的量测数据以及材料供货商所提供的物性数据为基础,提供一系列的筛选及管理工具协助企业聪明的为产品选择合适的材料并储存至企业共享材料库,数字化厂内标准共享料列表,确保协作单位及协力厂材料信息同步且一致并节省档案传递的时间及次数。

企业也可输入自行量测数据建立准确的材料文件并同步至Moldex3D进行模拟提升模流分析准确度。

iMolding Hub

Moldex3D领先业界的「机台特性分析」上云了!摆脱旧有的app与漫长的实验报告等待,Moldex3D iMolding Hub提供直觉的机台参数输入流程及稳定的数据传输。送出数据后,待实验完成即可于平台下载报告及机台特性档案,手机、平板、计算机均可操作。此外,用户能在SMC上建立自家公司专属的机台数据库,透过数字化数据快速搜寻、比对,第一手掌握厂内机台最新情况。

Moldex3D University

Moldex3D 打造专属塑料射出成型的数字影音教学平台,其中包含Moldex3D Plastics e-Learning 、收录历年精选在线Webinar及 2023 新增的Moldex3D Software Training 让您的学习不限时间、地点和装置。随时能掌握学习进度、加强全方位实战能力,提升自己与公司的竞争力。