产业总览

纤维强化复合材料因为其高强度、高刚度及轻量的特性,已被广泛应用于航天工业。优化成型制程的能力将成为您在工业竞争中的绝对优势。

Moldex3D优势

根据真实3D的模拟科技,Moldex3D的解决方案提供精准的模拟结果,让航天工业制造商及设计人员在早期避免潜在的问题,找到最适合的成型条件。Moldex3D强大的纤维模拟工具能预测非连续性纤维的制程,其不只能模拟纤维的排向、纤维断裂长度以及纤维浓度,还能计算加工所导致的非等向性之热机械特性。

另外,针对连续性纤维的制造,Moldex3D RTM模块能够预测复杂迭层中的树脂充填行为。透过Moldex3D解决方案优化制程,除了节省生产成本并缩短上市周期,也带来更多的经济效益。

问题挑战与Moldex3D解决方案

纤维性质

-

挑战

-

解决方法

-

- 制造商通常较注重纤维排向、长度以及浓度,因纤维的分布对产品的机械性质有很大的影响。在射出成型充填阶段时,纤维会在螺杆或模腔内断裂,所以在射出过程中保持纤维长度是非常重要的一环。

-

- Moldex3D 能够预测纤维排向、长度以及浓度。纤维强化复合材料制造过程皆可从Moldex3D模拟中受益。透过Moldex3D Solution Add-ons模块,选择适合的分析工具来分析此类创新的成型技术。

非等向性的充填行为

-

挑战

-

解决方法

-

- 使用不恰当的成型条件容易导致产品产生缺陷,如RTM制程中常见的干斑。由于材料的非等向性、面板材料的透气性与芯材差异极大,因此难以预测及控制树脂流动的填充行为。

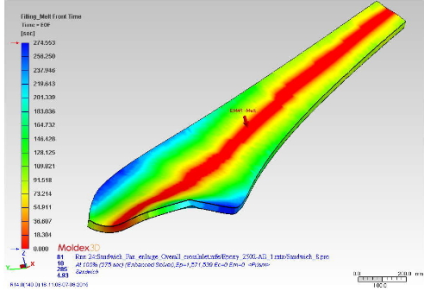

充填完成之风力叶片三明治结构设计流动波前

- 使用不恰当的成型条件容易导致产品产生缺陷,如RTM制程中常见的干斑。由于材料的非等向性、面板材料的透气性与芯材差异极大,因此难以预测及控制树脂流动的填充行为。

-

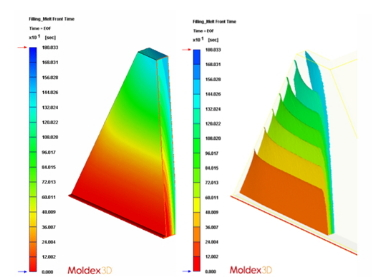

- 进阶的3D模拟可以提供不同维度下使用不同参数之流动行为预测。并且能够可视化模具中的流动行为,进一步改进及优化RTM制程。

厚度方向且非等向之渗透性所造成的流动行为

- 进阶的3D模拟可以提供不同维度下使用不同参数之流动行为预测。并且能够可视化模具中的流动行为,进一步改进及优化RTM制程。