- 客户: Shape Corp.

- 产业: 汽车供货商

- 解决方案: Moldex3D eDesign

- 国别: 印度 & 美国

Shape 成立于 1974 年,总部设在密歇根州 Grand Haven,是拥有五家长期稳定供应链系统公司的私人企业,并且在美国、中国、日本、墨西哥、印度和德国设立了14家办事处、八家生产工厂、六家制造联盟、两家技术中心和一家健身设施,员工超过 1,300 名。(数据源:shape-corp.com.cn)

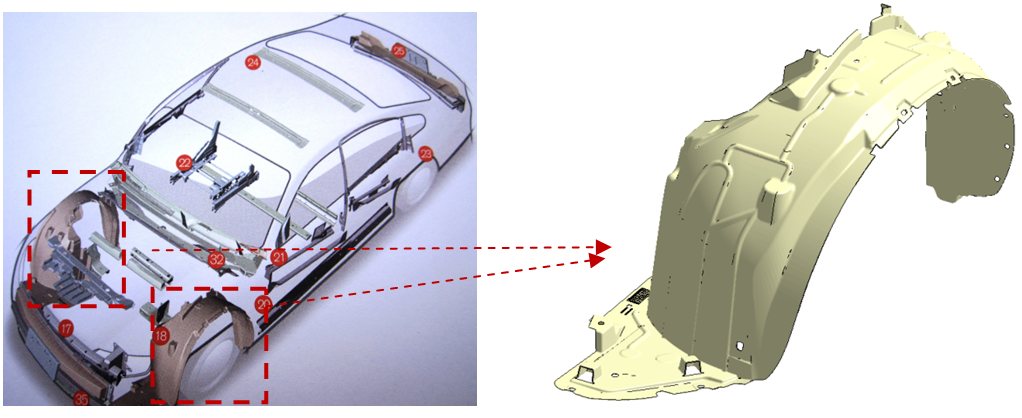

挡泥板为安装于轮胎的上端的零组件,其用途是用来保护预防车辆内部的主体在高速行驶下被石头,

挡泥板为安装于轮胎的上端的零组件,其用途是用来保护预防车辆内部的主体在高速行驶下被石头,

灰尘或有害物品击中而损坏

大纲

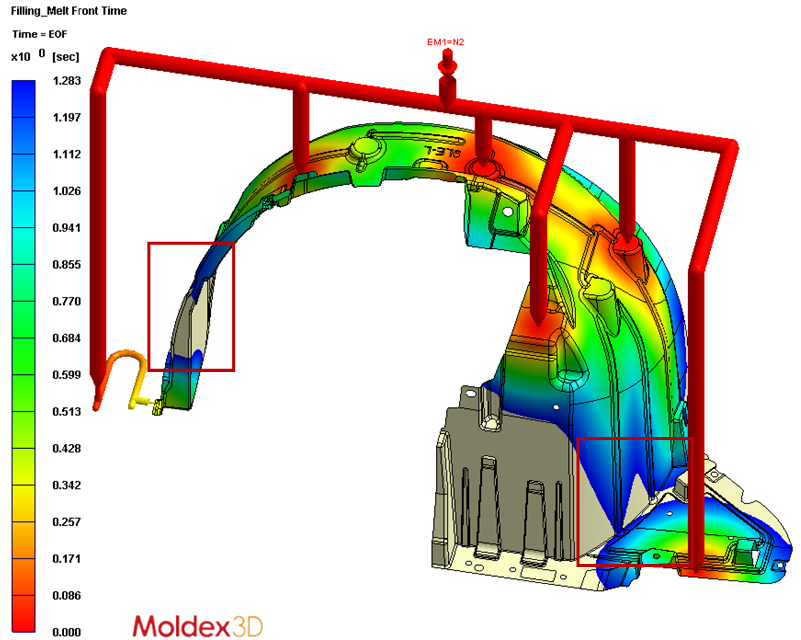

目前汽车行业正朝向制造更薄、更轻的零件以减少重量,而同时零件必须仍然满足其坚固、耐久性的结构性要求。因此,阀式浇口热浇道的技术逐渐地应用于挡泥板的生产制造中,此技术有利于控制注塑的流量、时间、缝合线的位置和模具内的压力,进而达到轻量、省料又符合产品质量要求的目标。此案例中我们使用阀式浇口技术和不同厚度的导流设计,以帮助塑料在对象不同区域内流动能够平衡,同时可以降低射出机高吨数的需求。

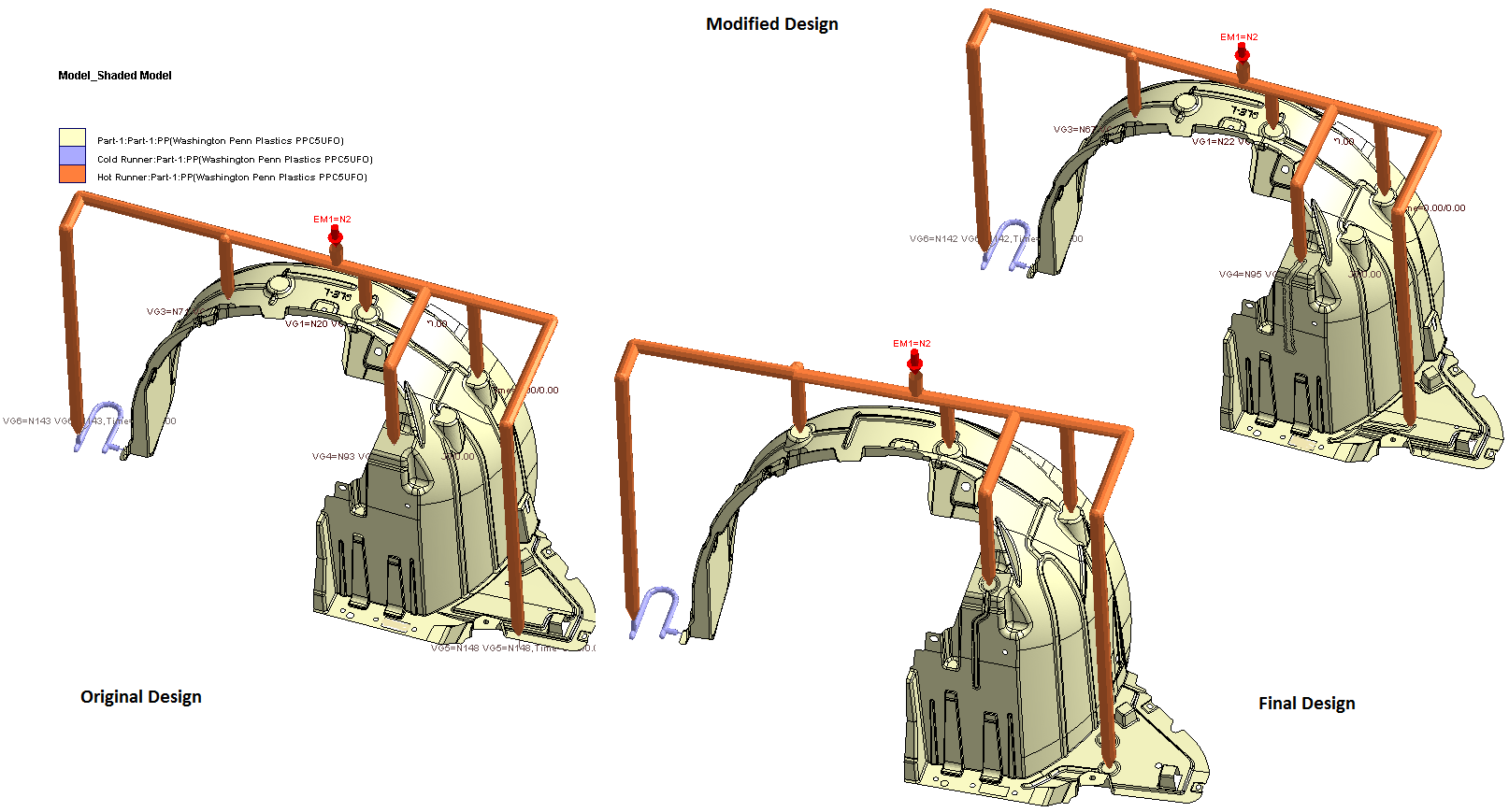

为了进一步了解此注塑过程,Shape 使用Moldex3D Shell网格快速模拟多组不同的设计变更,Shape将不同厚度的导流设计加入于对象上不同的区域,希望可以藉此消弭缝合线的产生和达到塑料流动平衡状态。透过模拟取得设计变更组的条件加入最后的产品设计,并同时与Moldex3D eDesign 3D网格技术进行模拟交互比对。Shell和3D网格的模拟结果比对中,可以发现Moldex3D Shell是可靠、又适合短时间内必须做出多组设计变更的工作流程的迅速分析方式;而Moldex3D eDesign的分析则可以提供更全面精准的分析结果,进一步在开模前验证产品设计,为产品质量严格把关。

挑战

Shape在产品与模具设计过程中,遇到了不少挑战:

- 找出理想的阀式浇口设计,以达到流量均衡状态

- 加入导流设计以达到流动平衡,同时把产品重量控制于理想范围之内

- 原始设计所需要的锁模力超过原射出机的负荷

- 节省试模次数和避免开模后模具设计修改

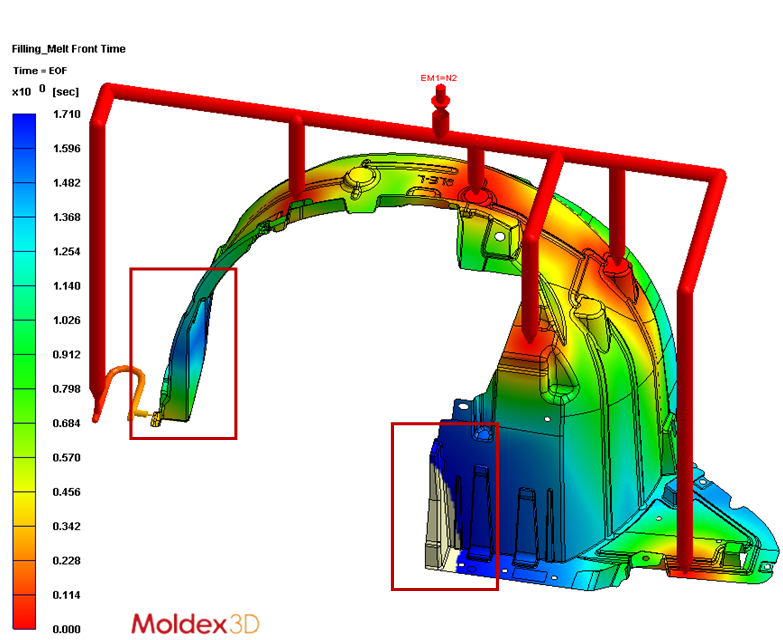

流动波前75% 流动波前100%

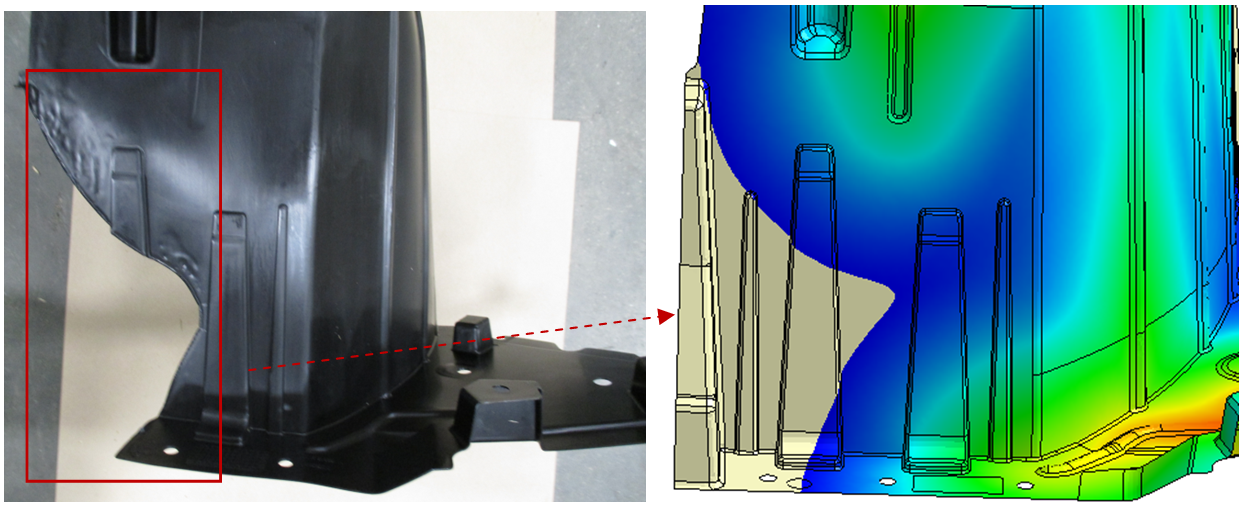

流动波前75% (左): 红色圈选区域显示包封和缝合线之产品缺陷。流动波前100%

(右): 产品左边区域比右边还要快完成充填。右边红色圈选区域显示有短射问题。

解决方案

此案例必须透过多次的设计变更,如调整浇口数量及位置、导流厚度设计与位置,加上经过多次的模拟分析,进而克服产品设计挑战,最后达到设计优化状态。然而Shape必须在两个星期的时间内完成设计变更和模流分析应证,为了达到快速又可靠的分析结果,Shape首先利用Moldex3D Shell网格技术来模拟与进行设计变更,再加上Moldex3D远程工作管理系统,快速得到仿真结果,使得工程师能够有效的左证参考仿真数据并应用于下个设计变更中,因此大大地提升了其工作速度与效率。接着,在决定最后的设计变更条件后,Shape 再次利用Moldex3D eDesign真实三维的模拟技术来进一步帮助确认最终设计,而最后eDesign准确的分析结果与实际试模的结果贴近,再次证明了Moldex3D快一步的模流分析技术。

案例研究

首先,为了初步了解原始设计的流动现象和所需的射出机锁模力,Shape选择Shell网格技术和利用全8 CPU核心运算能力,跑了一次模拟分析,并且在短时间内就得到初步分析结果。然而,初步仿真结果显示原始的设计所需要得锁模力明显的超过原射出机的最大负载,Shape势必要进行设计变更。透过改变浇口数量与位置和增加导流的设计,在不增加锁模力的状况下,改善流动平衡,达到理想状态。然而每个导流的设计建议都必须事先经过Shape内部工程团队与客户的同意才可进行变更,而且加上严峻的时间限制,必须在有限的时间内完成设计变更,所以Shape决定利用Moldex3D Shell 网格技术快速地进行模拟验证,多次修改导流位置和厚度设计以确保流动平衡达到优化,在两个星期内进行了多达20几次设计变更与模拟验证

最后,透过Moldex3D的模拟分析帮助,Shape 最终得以将锁模力降至原射出机可负载的范围内,并且把对象左右两边原本相差悬殊的充填结束时间控制在只有0.2秒差之内。另外设计变更后,产品缺陷如包封等问题都能有效的控制解决,而且把后处理工作降低至最小,即可达到理想流动平衡状态。

利用Moldex3D Shell 网格技术快速的得到模流分析结果,争取时间进行设计变更,

利用Moldex3D Shell 网格技术快速的得到模流分析结果,争取时间进行设计变更,

如增加导流设计和改变原始塑件设计,成功在短时间内达到佳理想设计

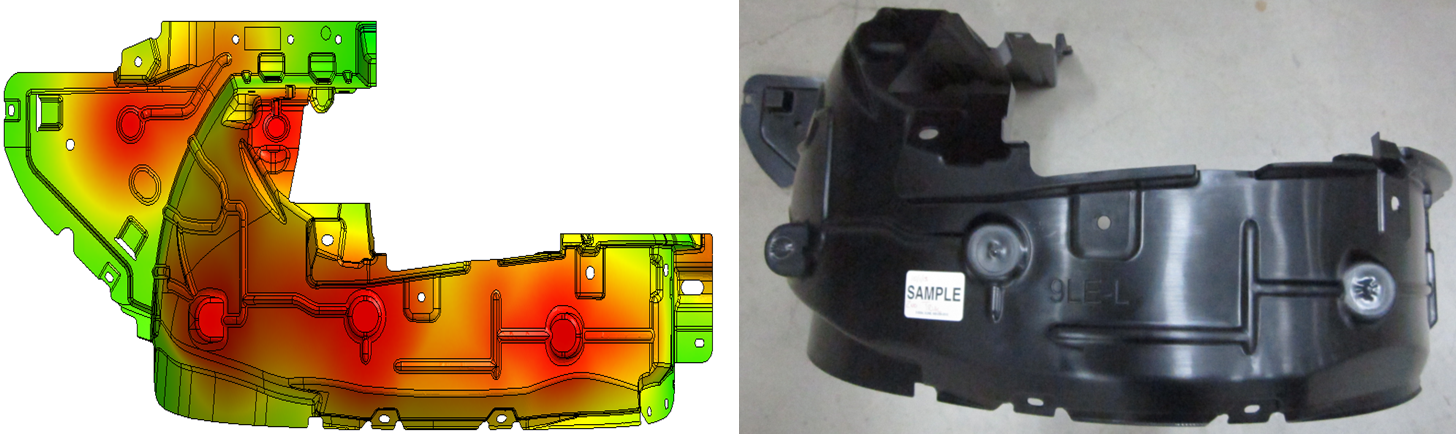

接下来,Shape工程团队把仿真结果反馈给产品设计端,以修改最后部分产品设计。在决定最后的产品设计后,Shape 工程团队也利用Moldex3D eDesign 3D网格进行全方面模拟分析,并将Shell 和eDesign的模拟结果与真实试模结果进行交叉比对,无论是Shell 还是3D建模分析都提供了可靠与贴近真实射出成型的分析数据。

效益

使用Moldex3D Shell和Moldex3D eDesign分析,Shape得以进行设计变更使其达到理想流动状态、确定浇口数量与位置、和成功实现降低所需射出机吨位的改善,也因此Shape成功地避免一笔显著的支出来进行模具改造。

| 项目 | 内容 |

| 试模支出 | Moldex3D虚拟试模帮助深度了解流动行为和所需加工条件,经过设计变更达到优化,因此节省约6次的试模花费。 试模花费: $1200 USD * 6 =$7,200 USD |

| 人力支出 | 依照过去经验,类似的对象因为复杂度需要2位工作人员操作。经设计变更后简化制程复杂度,只需要1人操作即可。 人力支出节省: 1 (人) * $20 (操作人员工资/小时) * 1650 hrs (所需时间) = $33,000 USD |

| 修模支出 | 透过Moldex3D 虚拟试模帮助改善流动不均问题,达到优化的产品与模具设计。Shape 免于更改热浇道的数量/位置,节省了2-3次的修模费用($10,000 USD/模穴)。 修模支出: $10,000 * 3 * 2 =$60,000 USD |

| 预估可节省费用 | $7200 + $33,000 + $60,000 = $100,200 USD |

此外,由于Moldex3D的强大的运算能力包括:多核心运算、远程工作管理系统、高速计算能力,迅速有效的帮助Shape 在有限的时间内快速地取得分析结果,根据Moldex3D可靠的分析数据,成功说服Shape的客户及时地同意其设计变更方向,而Shape也得以如期地完成模具的建造。试模的结果与Moldex3D模流分析进行比对,证实Moldex3D的分析与真正现场结果接近,可为用户提供宝贵的参考数据。

另外,此项目整个工作团队,包括Shape的客户,皆为了这次项目能够在短时间内完成并产出杰出结果感到无比兴奋!本案例可说是充分展示Moldex3D仿真分析如何帮助其用户在有限的时间内完成产品设计和优化的例子,Moldex3D得以解决复杂和具有挑战性的设计和制造问题,协助节省大量成本并开发适合模具得以成功量产产品。