- 客户: Shape Corp.

- 产业:汽车供货商

- 解决方案: Moldex3D eDesign

- 国别:印度&美国

(数据源:shape-corp.com.cn)

以下证言是由Shape 全球塑料技术经理–Tyler Forbes先生提供,分享Shape团队使用Moldex3D的经验。

选择Moldex3D的原因

在比较过市面上的模流分析软件后,我们于2010年12月导入Moldex3D做为塑料射出成型模流分析、验证与优化的解决方案。

现在,Moldex3D已经与我们成熟的项目管理系统完成整合,因此仿真分析不再仅是例行性的作业,它确实可以实际运用到解决潜在产品问题中。我们会利用实际生产参数和结果,进行完整的充填、保压、冷却和翘曲分析,并应用在新品上市前的关键开发和制造阶段。

Moldex3D帮助我们的工程师:

- 在模具报价前即辨识出浇口与问题区域

- 验证实际模具设计并决定成型参数

- 在实际开模前,发现问题并进行塑件或模具设计变更

- 对比实际成型与模流分析结果后,对于未来新产品的仿真结果进行改善

除此,Moldex3D也是报价部门能够准确估算生产周期、生产吨数和其它关键成型参数的重要指标,协助内部在报价之前,能先执行完整的可行性评估。

然而,仍有部分的人会质疑投资CAE模流分析软件的必要性,通常最大的疑问就是:模拟结果是否可靠?

为了找到答案,我们对照了Moldex3D模流分析与实际射出件的结果,用来评估软件模拟结果的准确度。我们选择20款較常见的塑件,各有不同的尺寸、材料、浇口设计和成型方式,运用实际成型条件至模流分析中。因为目的是要评估Moldex3D模流分析软件的可靠性,所以我们在Moldex3D Designer进行所有的前处理。之后在Moldex3D eDesign设定生产成型参数,进行完整的充填、保压、冷却和翘曲分析。

最后,我们比较分析结果与实际成型结果,依照外观和尺寸来进行评比。结果显示,使用序列式活阀浇口、高度聚合树脂且设计精细复杂的大型件,其充填分析结果与实际成型的准确度可达70%,而针对使用冷浇口、简易树脂的简易结构件,其准确度可达91%以上。

相关性研究结果

以下是两个验证研究,用于比较充填模拟分析与实际生产现场结果的一致性。

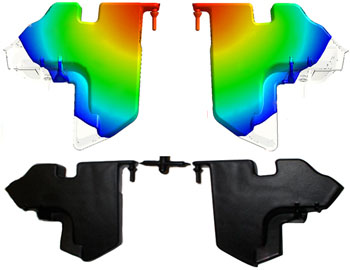

第一个案例是整流罩尾壳。由于此塑件位于整流罩附近,因此对于翘曲变形容忍度相当低。使用的材料为热塑性弹性体(TPE),模具为一模二穴(LH/RH)及冷流道系统的设计。

流动波前25% 流动波前50%

流动波前75% 流动波前100%

整流罩尾壳的流动波前模拟分析结果与实际试模情形相符

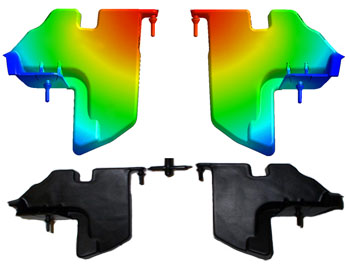

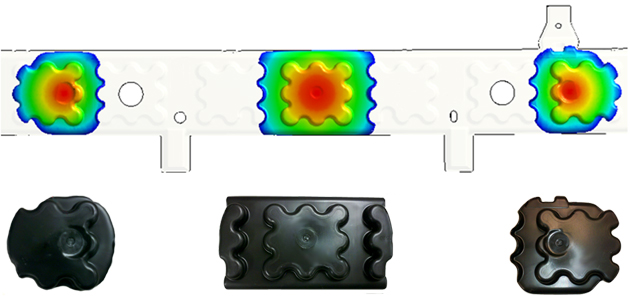

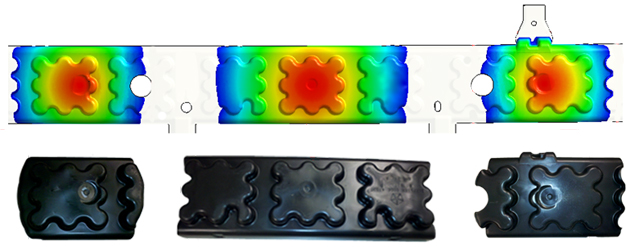

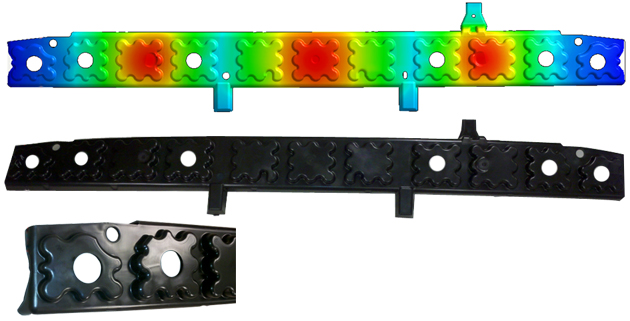

第二个案例是广泛应用于汽车领域的能量吸能器 (Energy Absorber),常应用在行人安全解决方案。此装置通常出现在车子的头尾,以产生缓冲区来保护行人,同时维持车体坚固性,让车内的乘客可藉由安全带与安全气囊获得保护。此塑件必须安装于前后保险杆的背面和主要底盘前方。使用的材料为聚丙烯(PP),模具为一模二穴及热流道系统的设计。

此两案例中,我们拍下实际试模的20%、50%、75%、98%和100%流动波前时间(请见下方组图),用来和模流分析结果进行比较。结果显示两个案例的实际成型结果与模拟分析高度相符。

流动波前25%

流动波前25%

流动波前50%

流动波前50%

流动波前75%

流动波前75%

流动波前98%

流动波前98%

能量吸能器的流动波前模拟分析结果与与实际试模情形相符

Moldex3D 的价值

整体而言,我对于Moldex3D卓越的性能非常满意。如果你还不是Moldex3D的使用者,可能无法感受以上验证研究的价值。然而,对我们使用者来说,它的准确度、表现和功能都着实令我们印象深刻。以上的验证研究不仅消除我们的疑惑,更增强了我们以Moldex3D做为模流分析工具的信心。另外,我们持续与Moldex3D团队保持良好的合作互动。他们总是能提供相当专业的技术支持和训练,以实时且有效的解决方案协助我们解决问题。

|

|

| TYLER FORBES Global Plastics Technical Manager Shape Corp. |

PRASAD GUNJIKAR Application Development Engineer Shape-Netshape India Team |